|

|

Категория:

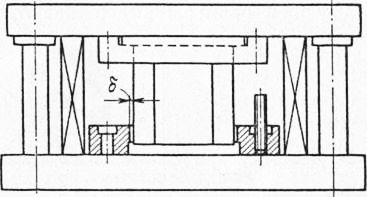

Слесарно-инструментальные работы Основные требования к операции сборки вырубного штампа следующие: Сборка штампа состоит из двух этапов. На первом собирают штампы без формообразующих деталей, так называемый пакет штампа. Эта операция, не требующая высокой квалификации, состоит из запрессовки колонок в плиты. Сборку вырубного штампа с цельной матрицей и цельным пуансоном с буртом (рис. 1) производят два раза: предварительную (до термической обработки матрицы и пуансона) и окончательную (после термической обработки). Предварительную сборку выполняют без оттиска.

Рис. 1. Сборка вырубного штампа с цельной матрицей и цельным пуансоном с буртом

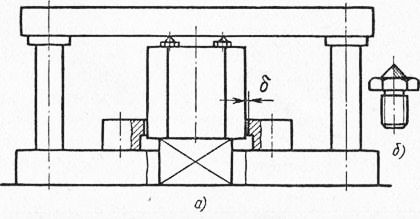

Вначале опливают профиль матрицы и пуансона и производят взаимную слесарную пригонку в целях получения равномерного зазора между ними. Это очень важная операция, так как образование чрезмерного зазора ведет к непоправимому браку одной из заготовок. Величину зазора контролируют щупом, мерной фольгой или с помощью кальки. Затем размечают отверстия под винты, сверлят их и цекуют углубления под головки винтов. Размечают оси расположения пуансона на верхней плите и по этой разметке устанавливают его на плите. С помощью керна ось отверстия переносят на плиту. Для этого слесарь имеет набор кернов соответствующих диаметров. Отверстие в бурте пуансона служит кондуктором для керна. Засверливают отверстия под резьбу в верхней плите и комплектом ручных метчиков нарезают резьбу, после чего закрепляют пуансон винтами. Убедившись, что пуансон установлен точно по оси штампа, сверлят и развертывают совместно отверстия под два цилиндрических штифта и запрессовывают их. Теперь пуансон уже нельзя сместить относительно оси штампа. В верхнюю плиту запрессовывают направляющие втулки, а в нижнюю — колонки. На нижнюю плиту устанавливают матрицу, у которой предварительно выполнены отверстия под винты. Опускают верхнюю плиту по колонкам так, что пуансон входит в отверстие матрицы и центрирует ее относительно оси штампа. С помощью щупа или других прокладок добиваются, чтобы зазор б между пуансоном и матрицей был равномерным. Когда это достигнуто, закрепляют матрицу струбциной. Выполнять закрепление нужно очень осторожно, чтобы не изменить зазор. Переносят (с помощью керна) ось одного отверстия; сверлят и нарезают резьбу в нижней плите. Закрепляют матрицу одним винтом, повторно вводят пуансон в матрицу и проверяют зазор. Крепление одним винтом (с небольшой затяжкой) позволяет сдвигать матрицу относительно пуансона и таким способом регулировать зазор. После установления зазора винт затягивают. Переносят оси отверстий остальных винтов, сверлят и нарезают крепежную резьбу в нижней плите и закрепляют на ней матрицу. Производят окончательный контроль зазора и ставят матрицу на штифты. После термической обработки зачищают (абразивной шкуркой) от окалины рабочие контуры пуансона и матрицы, полируют их и производят окончательную сборку штампа. Контролируют зазор и слесарным способом (абразивными брусками и притирами) по мере надобности исправляют дефекты, вызванные деформацией профиля при закалке. Наладка штампа заключается в подгонке размера зазора. Вначале его проверяют измерением, а потом с помощью вырубки плотной чертежной бумаги, картона и, наконец, стального листа заданной толщины. Поскольку зазор можно увеличить, но практически невозможно уменьшить, на всех предыдущих операциях стараются выполнить зазор по минимально допустимому размеру. На рис. 2, а показана сборка вырубного штампа с цельной матрицей и пуансоном без бурта. В этом случае вначале устанавливают по оси штампа матрицу и закрепляют ее на нижней плите в той же последовательности, что и при установке пуансона. Затем устанавливают в отверстие матрицы пуансон, выверяют зазор и переносят оси резьбовых отверстий пуансона на верхнюю плиту. Производят это с помощью резьбовых кернов, которые предварительно завинчивают в опорный торец пуансона. Опускают верхнюю плиту по колонкам и получают отпечатки кернов. Затем сверлят отверстия под винты, а с противоположной стороны цекуют отверстия под их головки. Ранее описанным способом добиваются равномерного зазора, после чего штифтуют пуансон на нижней плите. В случае применения оттиска профиль одной из сопрягаемых деталей (пуансона или матрицы) обрабатывают в окончательный размер. Потом производят полный цикл обработки этой детали и устанавливают ее на штампе. Другую сопрягаемую деталь, обработанную предварительно по рабочему контуру, также закрепляют винтами и фиксируют штифтами на своей плите. На этом этапе сборки еще нет зазора, что упрощает взаимную установку сопряженных деталей. Оттиск является дополнительной разметкой границ слесарной обработки незакаленной заготовки, что облегчает ее центрирование по отношению к готовой закаленной детали. В этом случае образование зазора производят путем снятия припуска с одной заготовки. Наладка штампа осуществляется обычным слесарным способом.

Рис. 2. Сборка вырубного штампа с цельной матрицей и с цельным пуансоном без бурта

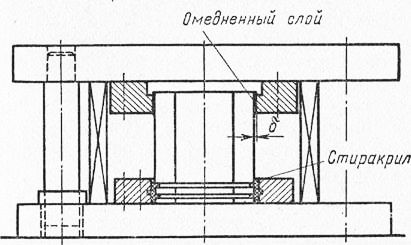

Сборка штампа с применением специального фиксирующего состава (пластмассы) показана на рис. 3. Полностью обработанную матрицу цельной или составной конструкции устанавливают и окончательно закрепляют на нижней плите. Державку пуансона винтами и штифтами закрепляют на верхней плите. Установку производят по разметке и при этом не предъявляют высоких требований к точности взаимного расположения. Рабочую часть полностью обработанного пуансона предварительно омедняют в гальванической ванне. Осажденный слой меди имеет толщину, равную зазору б, поэтому пуансон плотно входит в матрицу, но не повреждает ее. Верхнюю плиту штампа с державкой устанавливают на разметочном столе, вставляют колонки в направляющие втулки и опускают на два точно прошлифованных по высоте упора. В этом положении в зазор между пуансоном и державкой заливают специальный закрепляющий состав (стиракрил или эпоксидную пластмассу). Чтобы повысить прочность закрепления, в гнезде державки у опорного торца пуансона выполнены канавки, куда затекает пластмасса. После отвердения пластмасса прочно удерживает пуансон в державке, а медь легко удаляется с помощью мелкой абразивной шкурки. Такая технология сборки обеспечивает равномерный зазор между пуансоном и матрицей и исключает трудоемкие слесарные операции пригонки и наладки. Однако прочность закрепления пластмассой ниже, чем винтами.

Рис. 3. Сборка вырубного штампа с применением пластмассы

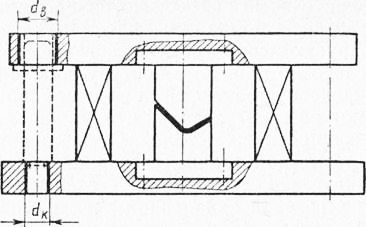

Рис. 4. Сборка гибочного штампа

В гибочном штампе матрицу и пуансон часто устанавливают в углублениях плит, что предохраняет формообразующие детали от сдвига при штамповке. При сборке такого штампа слесарь не может сместить пуансон относительно матрицы, чтобы совместить их рабочие поверхности и отрегулировать равномерный зазор между ними. Поэтому порядок сборки штампа изменяется. В углублениях плит закрепляют винтами пуансон и матрицу; штифты в этом случае не устанавливают. Между пуансоном и матрицей помещают деталь, форму которой получают слесарным способом. Устанавливают верхнюю плиту на точных по высоте кубиках, совмещают рабочие поверхности пуансона и матрицы и скрепляют плиты струбцинами. Совместно в верхней и нижней плите обрабатывают отверстия под направляющие втулки и колонки. Реклама:Читать далее:Особенности технологии изготовления штампов для горячей штамповкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|