|

|

Категория:

Технология миниатюрных изделий Далее: Малоразмерный инструмент В настоящее время минимальный размер отверстий, получаемых сверлением, равен 0,05 мм. Получение сверлением отверстий меньших размеров ограничено возможностью изготовления достаточно качественных и стойких сверл, отсутствием прецизионного высокочувствительного сверлильного оборудования. К тому же, как показали исследования, отверстия диаметром 0,03 мм, полученные сверлением, как правило, не имеют четко очерченного контура. Образующаяся стружка и заусенцы становятся соизмеримыми с отверстием. Удаление стружки затрудняется. Поэтому для получения отверстий менее 0,05 мм более эффективными являются лазерный, электронно-лучевой и другие методы. Несомненно, сверление отверстий по размерам, близким к минимально предельному значению, имеет свои особенности по сравнению со сверлением отверстий диаметром около 1 мм и требует не только специального инструмента и оборудования, но и гораздо большей осторожности. Промышленностью выпускаются стандартные спиральные сверла, минимальный диаметр которых равен 0,1 мм. Для получения меньших размеров отверстий изготавливают специальные сверла. Малые размеры сверл для сверления отверстий диаметром 0,05—1 мм, их ограниченная жесткость и прочность обусловливают специфические особенности процесса сверления. Основной особенностью является более резкое влияние ряда факторов, таких как биение сверла и шпинделя станка, состояние и качество поверхности изделия, величина вылета сверла, характер и равномерность подачи. Ухудшение каждого из перечисленных факторов может привести к поломке сверла или к получению неточных отверстий. Поэтому весьма важным является исследование влияния каждого из этих факторов на процесс сверления, качество поверхности, точность обработки и стойкость сверл. Перед началом сверления необходимо обеспечить правильную установку сверл в цанге или патроне, ограничить биение шпинделя и неперпендикулярность его оси к рабочей поверхности стола в пределах 0,005 мм. Биение режущих кромок сверла должно быть минимальным и не превышать значения 0,015 мм. Принято считать, что установка сверл в патроне считается правильной, если при вращении шпинделя со скоростью менее 1,5 тыс. об/мин при визуальном рассмотрении через лупу с 4—10-кратным увеличением сверло представляется в виде сплошного стержня без стружечных канавок. Для более точной количественной оценки биения малоразмерных сверл при установке их в патроне и измерения износа служит специальный прибор. Он состоит из плиты, установленной на ней головки стереоскопического микроскопа (МБС-2) и кронштейна для крепления и перемещения оптической призмы, предназначенной для поворота изображения исследуемого сверла на 90°. Изменение увеличения изображения с 4,8 до 56х осуществляется поворотом гайки. Цена деления измерительных окуляров при максимальном увеличении равна 0,015 мм. Окуляры могут поворачиваться в трубках для установки шкалы в положение, удобное для измерения. Источник света расположен во втулке, которая вместе с кронштейном установлена на корпусе оптической головки. Точная фокусировка изображения осуществляется перемещением призмы. Если условия обработки требуют измерения угла при вершине, то призму можно дополнительно повернуть на соответствующий угол и закрепить винтом. При необходимости износ сверл можно фиксировать на фотопленку.

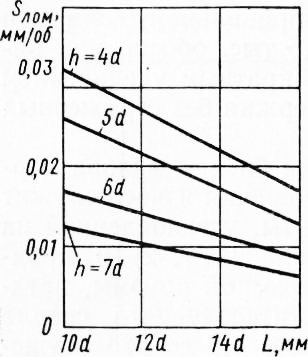

Рис. 1. График зависимости «ломающей» подачи от величины вылета сверла

При больших значениях вылета L сверл и глубинах h сверления изгибная прочность сверл резко снижается. На рис. 32 приведены зависимости «ломающей» подачи 5Л0М от величины вылета при различных глубинах сверления (для сверл d = 0,5 мм и V = 3,1 м/мин). Величина вылета малоразмерных сверл оказывает существенное влияние и на производительность обработки и стойкость малоразмерных сверл. При больших отношениях Lid под действием усилия резания происходит потеря продольной устойчивости сверл, вследствие чего теряется их прямолинейная форма, сохраняющаяся при сверлении с вылетом до 10d. Поэтому во всех случаях целесообразно вести обработку с минимальным (в отношении свободного выхода стружки) вылетом. Если же по технологическим условиям длина вылета регламентирована, то эффективность использования малоразмерных сверл может быть значительно повышена за счет применения инструмента с уменьшенной длиной рабочей части, что вполне допустимо, так как глубина отверстий диаметром до 1 мм не превышает (за редким исключением) Ad. Следует иметь в виду, что при сверлении имеет место разбивка отверстий вследствие неизбежных биений сверла. Поэтому при сверлении точных отверстий диаметр сверла следует выбирать с учетом разбивки отверстия и с учетом припуска на последующую калибровку. Последнюю производят калибровочными пуансонами или шариками вначале предварительно, а затем «в размер». Сверление с использованием обычных трехкулачковых патронов для крепления сверл не всегда обеспечивает получение нужной точности и требует дополнительного времени на центровку. Применение же патронов при больших скоростях вращения (свыше 10 тыс/мин) вызывает значительные вибрации. В связи с этим для крепления малых диаметров используют зажимные цанги, имеющие меньшую массу и дисбаланс. Реклама:Читать далее:Малоразмерный инструментСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|