|

|

Категория:

Крупные электрические машины Технология изготовления валов данных машин имеет ряд особенностей, которые обусловлены конструктивными и технологическими требованиями. 1. В валах сверлится и растачивается сквозное (реже — глухое) центральное отверстие, которое служит для облегчения веса, размещения токоподвода и др. 2. Поковки валов подвергаются повторной термической обработке после обдирки и предварительного растачивания центрального отверстая. 3. Материал валов должен быть проверен методом ультразвуковой дефектоскопии, имеющей целью обнаружение возможных внутренних пороков и трещин. 4. В связи с повышенными требованиями к правильности геометрической формы и взаимного расположения подшипниковых шеек окончательная их обработка производится после сборки и укладки обмотки ротора (якоря); это позволяет исправить возможное искривление оси вала, возникающее при насадке сердечника/ и значительно уменьшает опасность механического повреждения поверхности подшипниковых шеек. Рассмотрим технологический процесс обработки валов быстроходных машин.

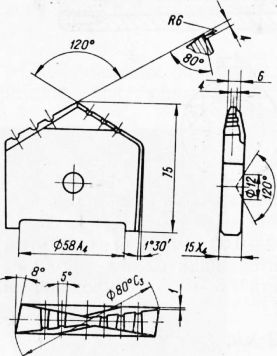

Рис. 1. Перовое сверло. Сверление осуществляется перовыми сверлами, конструкция которых показана на рис. 3-13. Стружкоделительные канавки, расположенные в шахматном порядке на режущих кромках сверла, служат для деления стружки по ширине. Полукруглая канавка (R6) на передней грани сверла способствует завиванию и дроблению стружки; деление стружки по ширине, завивание и дробление ее на куски примерно одинаковой формы и размера совершенно необходимы при обработке глубоких отверстий, так как стружка иной формы плохо вымывается эмульсией из отверстия.

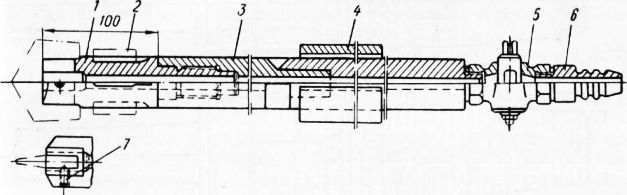

Рис. 2. Оправка для закрепления перового сверла. Для закрепления и направления сверла применяется оправка. Перовое сверло устанавливается в прорези головки и удерживается от выпадания винтом. Посредством хвостовика с ленточной резьбой головка соединяется с полым стеблем, в торцевую часть которого ввинчен кран с штуцером. Эмульсия для охлаждения сверла и удаления стружки подается по центральному отверстию стебля. Для нормальной работы сверла ее необходимо подавать под давлением 1,5— 2 ати. Стебель с головкой и перовым сверлом устанавливается одним концом в резцедержатель и закрепляется между призмами другой конец его опирается на поддерживающий люнет. Для уменьшения «увода» сверла сквозные отверстия сверлят за две установки вала — до середины длины вала в первую установку и после перестановки его до встречи с ранее просверленной частью отверстия. Для направления сверла иногда применяют чугунные направляющие, устанавливаемые в пазы головки. После установки в пазы их следует прошлифовать в сборе до диаметра, равного размеру сверла. Применять в качестве направляющих буковые колодки не рекомендуется, так как они быстро истираются из-за низкой чистоты поверхности отверстия и не обеспечивают направление сверла. Описанный метод сверления центральных отверстий перовыми сверлами является низкопроизводительным. Значительно более высокие режимы резания могут быть достигнуты при обработке глубоких отверстий сверлами одностороннего резания (пушечными). Однако для применения этого и других совершенных способов обработки глубоких отверстий необходимы специальные станки или весьма значительная модернизация универсальных токарных станков.

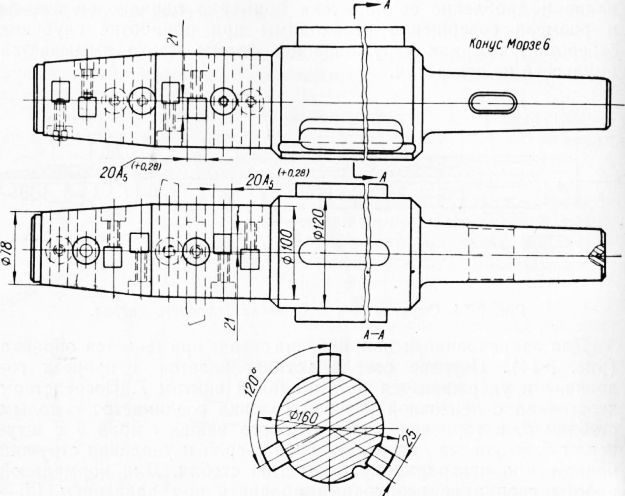

Рис. 3. Восьмирезцовая расточная головка. Предварительное растачивание глубоких отверстий в валах производится восьмирезцовыми расточными головками. Эмульсия в зону резания для охлаждения резцов и вымывания стружки подается по двум трубам, расположенным в пазах стебля, под давлением 1,5—2 ати. Стебель с головкой устанавливается на станке так же, как и перовое сверло, одним концом в резцедержатель, а другим — на поддерживающий люнет. Для направления инструмента в головке предусмотрены пазы, в которые забиваются буковые колодки. Высота колодок принимается такой, чтобы при установке их в головку они выступали на 5—7 мм за пределы отверстия. Перед началом растачивания на торце вала насекают зубилом несколько радиальных зубьев. Буковые колодки сфрезеро-вываются этими зубьями и плотно прилегают к стенкам растачиваемого отверстия, обеспечивая правильное направление расточной головки. Немаловажное значение имеет расположение волокон в буковых колодках: дело в том, что в процессе работы, из-за обильного омывания колодок эмульсией, бук впитывает влагу и набухает; это способствует еще более плотному контакту между колодками и поверхностью отверстия, а следовательно, и более надежному направлению головки. При расположении древесных волокон вдоль колодки набухание происходило бы в поперечном направлении и было бы наиболее эффективным. Однако при этом может произойти скол верхних слоев колодок. При поперечном расположении волокон набухание происходит в продольном направлении и требуемого эффекта не наблюдается. Поэтому наиболее рациональное расположение волокон в буковых колодках — под углом 30—45° к продольной оси; это необходимо учитывать при изготовлении таких колодок. Растачивание производится за несколько переходов, число которых зависит от диаметра отверстия. Для уменьшения «увода» отверстия растачивание следовало бы вести при каждом переходе за две установки: до середины— с одной стороны вала и после перестановки — до встречи с ранее расточенной частью отверстия. Однако такая последовательность обработки может привести к образованию уступа в средней части вала, что недопустимо. Поэтому после растачивания отверстия за две установки (до середины длины вала с каждой стороны) при втором переходе осуществляют сквозное растачивание отверстия за одну установку. При необходимости дальнейшей обработки соблюдают аналогичную последовательность чередования переходов. Растачивание в окончательный размер должно быть сквозным. Такая система растачивания позволяет при минимальном «уводе» оси отверстия избежать образования уступа в центральной его части. 3. Повторная термическая обработка валов. Эта обработка производится заводом-поставщиком поковки. Термообработка вчерне обточенной и расточенной заготовки позволяет получить заданные механические свойства металла, однородные по всей толщине поковки, и стабилизировать внутренние напряжения в ней. 4. Обтачивание валов под ультразвуковую дефектоскопию и отрезание дисков для испытания. Наружные поверхности валов, подвергающихся ультразвуковой дефектоскопии, должны иметь пятый класс чистоты (V5). Поэтому после термической обработки, одновременно с отрезанием дисков для взятия проб, производят обтачивание и накатывание ступеней, имеющихся на заготовке вала, для достижения чистоты поверхности V5. 5. Ультразвуковая дефектоскопия валов. Производится непосредственно на токарном станке с помощью прибора УЗДМ-1.Для этого включают привод шпинделя и перемещают щуп прибора вручную вдоль каждой ступени вала. По величине и расположению на экране прибора отраженных импульсов судят об отсутствии или наличии пороков, трещин, инородных тел и других дефектов в толще металла поковки. В связи с тем, что ультразвуковой дефектоскоп не реагирует на дефекты, расположенные в непосредственной близости от центрального отверстия (в зоне до 5 мм от его края), ультразвуковая дефектоскопия производится до его окончательного растачивания. Вследствие этого слой металла, не подвергавшийся дефектоскопии, будет удален при дальнейшей обработке. 6. Чистовое растачивание центрального отверстия. Производится в зависимости от предъявляемых к нему требований либо восьмирезцовыми головками, описанными выше, либо трехрезцовыми головками с плавающим расточным блоком. При растачивании восьмирезцовыми головками класс чистоты поверхности отверстия не может быть выше третьего (V3), причем возможно образование конусности в отверстии из-за износа буковых направляющих и отжатия головки. Головки с плавающим расточным блоком обеспечивают получение глубоких отверстий с чистотой поверхности V4— V5 и минимальной конусностью. Расположение буковых направляющих за плавающим блоком уменьшает их износ, так как они перемещаются по чисто обработанной поверхности; это и способствует получению отверстия с малой конусностью. Головка с плавающим расточным блоком состоит из корпуса, который имеет в передней части выступ с пазами для установки резцов 1. В центральной части головки в прямоугольном окне размещается расточной блок, могущий перемещаться вдоль оси окна. За окном расположены пазы для установки буковых направляющих колодок 3. Хвостовик с ленточной резьбой служит для соединения головки со стеблем. Подача эмульсии под давлением 1,5—2 ати производится по центральному отверстию в стебле и каналам в головке к резцам и расточному блоку. Резцы в головке устанавливаются таким образом, чтобы припуск, снимаемый расточным блоком, составил 0,15—0,25 мм на сторону. Резцы и расточной блок изготовлены из быстрорежущей стали марки Р18.

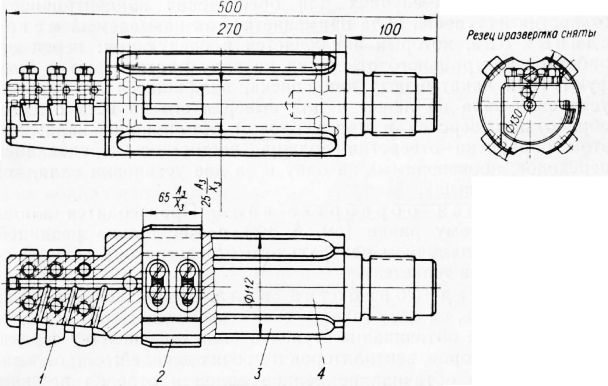

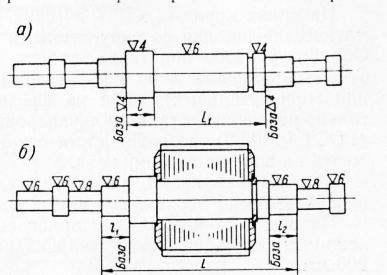

Рис. 4. Трехрезцовая расточная головка с плавающим расточным блоком. 7. Подготовка базовых поверхностей. При обработке валов с центральным отверстием серьезное внимание уделяется концентричности отверстия и наружных поверхностей вала. Во избежание значительного небаланса вала неконцентричность центрального отверстия не должна превышать 0,5—1,0 мм. Выполнение этого требования обеспечивается выверкой вала по центральному отверстию следующим образом. В окончательно обработанное центральное отверстие запрессовываются (забиваются) с двух концов вала пробки с заранее обработанными центровыми отверстиями. Для лучшего центрирования в отверстии пробки должны иметь небольшую конусность. Вал устанавливается одним концом в кулачки планшайбы, а с другой стороны поджимается через пробку задним центром, выверяется по наружному диаметру у передней бабки и закрепляется. Проточив и накатав поясок на валу со стороны задней бабки, получают базовую поверхность, концентричную центральному отверстию около одного из концов вала; затем вал переставляется, поджимается опять-таки через пробку задним центром, выверяется индикатором у передней бабки по обработанному ранее базовому пояску и закрепляется кулачками планшайбы. После этого протачивается и накатывается второй базовый поясок, концентричный отверстию, который используется для установки вала на люнет. При больших диаметрах центрального отверстия применение пробок для выверки по отверстию становится затруднительным. В таких случаях для обеспечения концентричности отверстия и ступеней вала применяется так называемый метод единых баз, который заключается в следующем: перед обработкой центрального отверстия на валу протачивают и шлифуют (или накатывают) два пояска, являющиеся базами для установки вала на люнет и для выверки его на всех стадиях обработки отверстия и при черновом обтачивании вала; при этом обработка отверстия должна вестись с чередованием переходов, производимых за одну и за две установки вала, как было указано выше. 8. Черновая обработка вала. Производится аналогично описанному ранее с той только разницей, что в связи с наличием центрального отверстия она ведется не на центре, а на люнете. В связи с разделением данной операции на два этапа возникает необходимость в создании промежуточных базовых измерительных поверхностей. Основными линейными размерами вала, определяющими положение ротора (якоря) в машине, являются расстояние I от бурта, в который упирается сердечник, до торца подшипниковой шейки и расстояние L между торцами шеек. Эти размеры измеряются линейными деревянными скобами со стальными мерительными губками. Установка губок «на размер» производится по микрометрическому штихмассу. При раздельной чистовой обработке ступеней вала и подшипниковых шеек непосредственное измерение указанных размеров становится невозможным, так как после насадки сердечника торец упорного бурта оказывается недоступным для измерений. Кроме того, при большом диаметре сердечника не удается измерить расстояние между торцами подшипниковых шеек из-за отсутствия линейных скоб с длинными мерительными губками. Создание промежуточных базовых измерительных поверхностей позволяет получать достаточно точные линейные размеры, не прибегая к непосредственным измерениям, так как в этом случае при чистовой обработке вала точно выдерживается размер от упорного бурта до базовой поверхности, а при обработке подшипниковых шеек выдерживается размер от базы до торца шейки и размер между торцами шеек. Размер L между базовыми поверхностями должен быть выдержан с необходимой точностью при чистовой обработке вала; в этом случае при обработке подшипниковых шеек измеряются расстояния L1 и L2 от торца, каждой шейки до соответствующей базовой поверхности. Чистовую обработку обеих подшипниковых шеек стремятся выполнить за одну установку. Если это невозможно, то производят перестановку якоря (ротора) с обязательной выверкой индикатором на отсутствие биения (с точностью до 0,01 — 0,02 мм) у передней бабки станка и проверкой совпадения оси вала с линией центров станка у задней бабки, которую осуществляют следующим образом: в пиноль задней бабки вставляют острозаточенный центр и подают его до соприкосновения с торцом вала, покрытым меловым раствором, или с торцом деревянной пробки, забитой в центральное отверстие. Если ось вала смещена относительно линии центров станка, то при вращении вала на его торце будет прочерчиваться окружность, радиус которой равен величине смещения центра торцевого сечения вала от линии центров. Регулируя выдвижение кулачков люнета, добиваются такого положения вала, при котором окружность на его торце не прочерчивается; это свидетельствует (наряду с отсутствием биения) о совпадении оси вала с линией центров станка.

Рис. 5. Схема раздельной обработки вала с указанием промежуточных базовых поверхностей: В остальном чистовая обработка валов быстроходных машин производится так же, как и нормальных. Реклама:Читать далее:Обработка шпоночных пазов и вентиляционных каналовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|