|

|

Категория:

Развитие литейного производства В основе литейного производства лежит трудная задача укрощения капризного, способного постоянно изменять свои свойства литого металла и получения из него качественной фасонной отливки. Трудности решения этой задачи обусловливаются двумя основными факторами. Во-первых, различными условиями формирования отливок. Они зависят от постоянно меняющихся технологических условий (составы и режимы плавки шихты, условия и качество обработки выплавленного расплава, скорость его кристаллизации в форме и т. д.). Из-за этого механические и другие свойства деталей, полученных из одной и той же плавки, сплошь и рядом резко разняться между собой. Во-вторых, отсутствием непосредственной наглядности большинства литейных процессов (плавка, графитизация чугуна, модифицирование расплавов, формирование отливки в форме). Наши предки — старые русские мастера-литейщики укрощали литой металл своим искусством, основанным на личном опыте. Не было у них помощников-приборов, а потому осуществлялся единственный метод визуального контроля отливок. Пользуясь своими глазами — «окулярами», контролер делил производимые в цехе отливки на годные и брак. В настоящее время уровень развития науки, техники и технологии литейного производства достиг небывалых высот. Ныне литейщики обязаны заботиться не только о получении литых заготовок, но и о качестве изготовленных из них деталей, т. е. отливок, прошедших механическую обработку. Поэтому контролю в современных литейных цехах уделяется огромное и всевозрастающее внимание. В отечественных литейных цехах применяют две системы контроля — профилактический и исполнительный. Профилактический контроль осуществляется непосредственно на производственных участках цеха. В лаборатории формовочных материалов смесепри-готовительного участка специальная аппаратура помогает контролировать свойства составов формовочных и стержневых смесей; на участке формовки приборами-твердомерами осуществляют контроль степени уплотнения смеси в формах, а специальными шаблонами — правильность установки стержней в форму; в экспресс-лаборатории плавильного участка устанавливают химический состав приготавливаемых расплавов; на площадке технологических проб определяют температуру, жидкотекучесть и другие свойства литейных расплавов. Исполнительный контроль осуществляется на специально выделенных участках цеха. На площадках наружного осмотра отливок визуальному (невооруженным глазом или с помощью лупы, дающей 30-кратное увеличение) контролю подвергается вся продукция литейного цеха с целью выявления брака или отливок, подлежащих исправлению. На контрольных плитах путем разметки проверяют правильность геометрии отливок. На стендах гидравлических испытаний плотность металла отливок проверяют путем введения в полость отливок воды под высоким (до 200 ат) давлением. Для контроля свежих формовочных и шихтовых материалов, всесторонней проверки качества полученных отливок, выявления причин обнаруженных в них дефектов, а также для проведения анализов по заданию исследовательских бригад, осуществляющих мероприятия по борьбе с браком и повышению качества отливок, в современных литейных цехах созданы специальные лаборатории (химическая, металлографическая, рентгеновская и др.). Действенность цехового контроля обусловливается тем, что его функции осуществляют работники отдела технического контроля (ОТК), входящего в состав служб предприятия и не подчиняющегося начальнику литейного цеха. Последние годы характерны все большим применением в литейном производстве специальных методов контроля, основанных на использовании радиоактивных изотопов, новейших приборов и современной аппаратуры, вплоть до электронно-вычислительных машин (ЭВМ). Невидимые невооруженным глазом мелкие трещины, залегающие на незначительной (0,4 ч- 0,6 мм) глубине или частично выходящие на поверхность отливок, чаще всего выявляются методом магнитной дефектоскопии. Метод основан на свойстве потока магнитных силовых линий, проходящих через намагниченную отливку, менять свое направление или рассеиваться около трещин и неметаллических включений. В месте расположения скрытого дефекта рассеявшийся по его очертаниям поток магнитных силовых линий образует дополнительные полюсы S и N. Если погрузить отливку в бак с растворителем (минеральное масло, керосин, бензин), где во взвешенном состоянии находится магнитный порошок окиси железа, то порошок соберется у дополнительных магнитных полюсов и, таким образом, выявит границы дефекта. Намагничивание отливок производится специальным прибором — дефектоскопом. Магнитный метод в настоящее время применяется как для выявления мелких трещин в отливках из стали и серого чугуна, так и трещин в отливках из ковкого чугуна, формирующихся в литейной форме. На рис. 2 показана современная установка для скоростного флуоресцентно-магнитного контроля стальных литых колес железнодорожного транспорта. Особенность метода заключается в том, что в жидкость с магнитным порошком окиси железа вводит флуоресцирующее вещество (люминофор, дефектоль), способное светиться при облучении его ультрафиолетовыми лучами. Установка состоит из катушки дефектоскопа, которая подвешивается к перемещающемуся брусу, электрического агрегата для ее питания током низкого напряжения, бака с флуоресцирующей жидкостью и двух ламп ультрафиолетового света мощностью по 400 вт.

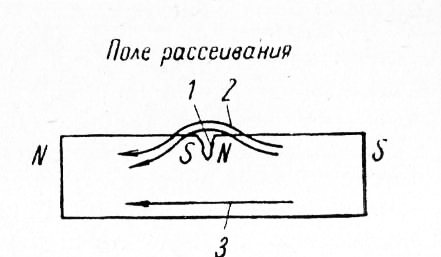

Рис. 1. Изменение потока магнитных силовых линий в стальном изделии при наличии дефекта: 1 — трещина; 2 — магнитный поток в дефектной части отливки; 3 — магнитный поток в здоровой части отливки.

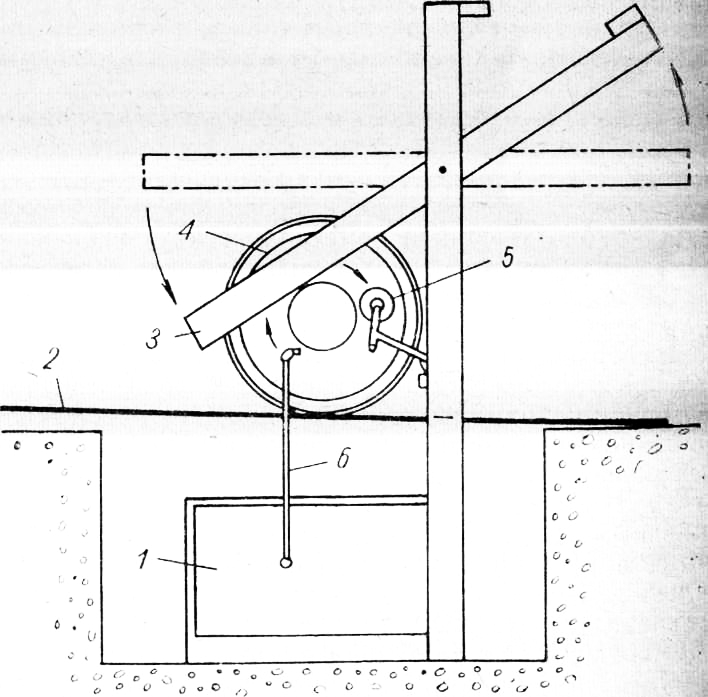

Рис. 2. Установка для скоростного флуоресцентно-магнитно:. го метода контроля стальных литых колес. При наличии дефекта капиллярные силы удерживают флуоресцирующую жидкость внутри трещины, границы которой под воздействием ультрафиолетовых лучей будут светиться красным, голубоватым или зеленоватым светом. Производительность контрольной установки достигает 55—60 колес в час. Как заглянуть внутрь отливки? Ведь не исключена возможность возникновения в ней внутренних усадочных раковин, газовой пористости и других дефектов. При массовом выпуске их наличие очень легко устанавливается взвешиванием отливок: если масса отливки по сравнению с контрольной занижена, значит, отливка с внутренним изъяном. Однако для успешной борьбы с внутренними пороками отливок этого мало. Необходимо знать еще их размеры, форму и место расположения. В этом случае прибегают к рентгенодефектоскопии — просвечиванию отливок с помощью рентгеновских лучей, способных проникать сквозь толщу металла. Внутренний порок отливки четко фиксируется на находящейся в кассете фотопленке, потому что в месте его расположения посылаемые рентгеновской трубкой лучи легче проникают через металл, а следовательно, в большей степени воздействуют на эмульсию, оставляя на ней (после проявления пленки) темные пятна. В последние годы рентгеновские лучи в сочетании с кинокамерами и телевизионными установками стали использоваться для непрерывного изучения процессов литья. При этом мощная рентгеновская трубка устанавливается по одну сторону от формы, в которую из ковша заливают расплав. По другую сторону формы устанавливают флуоресцирующий экран. Изображение с экрана передается оптической системой на светочувствительную поверхность телевизионной трубки, электрические сигналы которой усиливаются в блоке и регистрируются на магнитной пленке видеорекордера. Параллельно сигналы поступают к телевизору. С его экрана изображение снимается кинокамерой (со скоростью до 50 кадров в секунду) или фотоаппаратом. Изображение может одновременно передаваться и на другие телевизионные приемники.

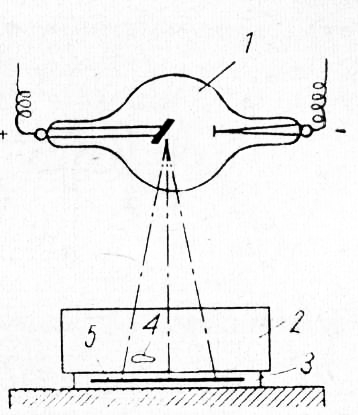

Рис. 3. Схема просвечивания отливки рентгеновскими лучами.

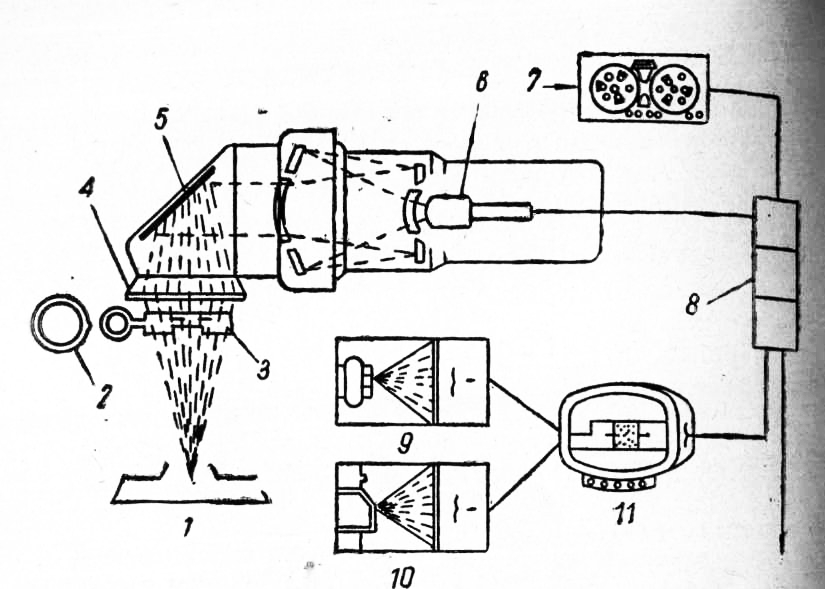

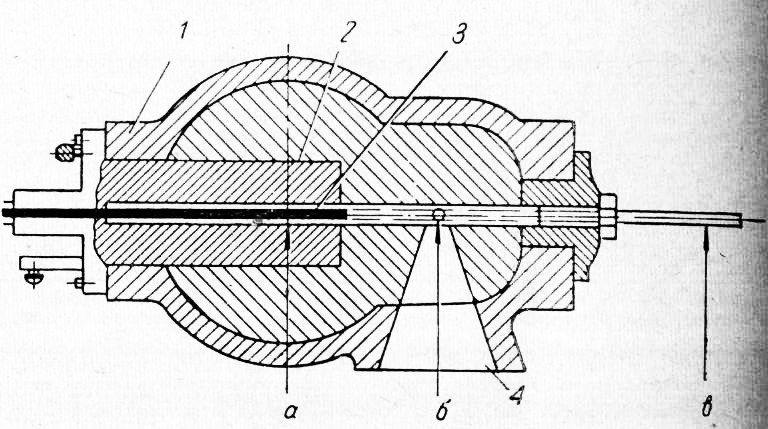

Рис. 4. Схема исследования процесса литья методом рентгено-кинематографии. Применение рентгенокинематографии позволяет изучать особенности процессов заливки форм в зависимости от состава формовочной смеси и плотности ее набивки, перегрева расплава и других условий литья с тем, чтобы на основе полученных данных разработать рекомендации для проектирования литниковых систем, расположения в форме прибылей, холодильников и других элементов, обеспечивающих получение качественных отливок при максимальном выходе годного литья. При разбраковке отливок (с делением на годные, дефектные и бракованные), когда контроль необходим для оценки приблизительных размеров и положения дефекта, применяют метод ультразвуковой дефектоскопии. В отличие от рентгеновского метода полностью автоматизированные ультразвуковые испытания могут производиться менее квалифицированным персоналом. Малые размеры дефектоскопов допускают их установку в любом месте. Ультразвуком можно контролировать отливки толщиной свыше 1 м. Метод основан на способности ультразвуковых (частота от 500 тыс. до 10 млн. периодов в секунду) волн проходить через плотные однородные тела и задерживаться при встрече с раковиной, трещиной или другим каким-либо препятствием. Ультразвуковой дефектоскоп состоит из лампового генератора (создает переменное электрическое напряжение высокой частоты), излучателя с пластинкой из кварца, титанита или бария (преобразует электрические колебания в ультразвуковые), приемника с такой же пластинкой (преобразует ультразвуковые колебания обратно в электрические) и осциллоскопа, на экране которого получается условное световое изображение внутренних пороков отливки. При контроле излучатель плотно прикладывается к исследуемой отливке. Генератор посылает порцию электрических колебаний, а излучатель — луч в отливку, благодаря которому приводятся в колебание частицы отливки, расположенные по одной прямой. Достигнув противоположной стороны отливки, ультразвуковые колебания отразятся и направятся вверх. Если в этом месте поставить приемник с кварцевой пластинкой, то она преобразует ультразвуковые колебания в электрические. В результате на волнистой световой линии экрана осциллоскопа появится пик (всплеск). Значит, ультразвуковой луч беспрепятственно прошел через толщу отливки и, следовательно, внутренние дефекты в металле отсутствуют. При наличии в металле отливки внутреннего порока на экране осциллоскопа появятся два пика: крайний правый, являющийся, как и в предыдущем случае, донным сигналом, а другой — в средней части экрана, соответствующий дефекту. В результате проведенных в нашей стране исследований пришли к выводу, что ультразвуковой контроль может применяться для неразрушающего (без вырезания образцов из отливки) определения предела прочности и термической выносливости отливок из обыкновенного или малолегированного серого чугуна.

Рис. 5. Распространение ультразвуковых волн при контроле здоровой (а) и дефектной (б) отливок. Для выявления внутренних пороков отливок литейщики применяют также и радиоактивные изотопы. Изотоп — разновидность химического элемента, очень сходная по большинству свойств с основным элементом, которая отличается от него только строением атомного ядра. По сравнению с рентгеновским методом гамма-дефектоскопия имеет ряд преимуществ: отсутствие громоздкой аппаратуры, способность просвечивать отливки большей толщины, так как гамма-лучи являются более жесткими (отличаются меньшей длиной волны), возможность выявления внутренних пороков в металле крупных отливок и в труднодоступных их местах. В настоящее время, с учетом толщины стенок контролируемых стальных отливок, применяют не-VoTbKO радиоактивных изотопов: кобальт-60 с,с,‘45-=-274,8 мм), иридий-192 (17,8-50,8 мм), туллий-170 (5,1-4-30,5 мм), натрий-24 (101,6-5-304,8 мм), цезий-137 (38 Изотопы получают облучением природных нера-диоактивных элементов различными ядерными частицами (тепловыми нейтронами в ядерном реакторе), выделением продуктов распада ядерного горючего после его использования в атомном реакторе и бомбардировкой природных элементов в различных ускорителях. По сравнению с естественными (радий, актиний, полоний, уран и др.), а также искусственно создаваемыми (нептуний, плутоний и др.) радиоактивными элементами изотопы нерадиоактивкых элементов гораздо дешевле. С учетом этого в настоящее время для просвечивания гамма-лучами применяют почти исключительно радиоактивнее изотопы и главным образом лучший из них — кобальт-60. При подготовке к гаммаграфированию небольшое количество радиоактивного изотопа помещают в специальную ампулу. Затем ампулу вводят в свинцовый контейнер, где ее держат перед контролем в положении хранения. Во время контроля отливки ампула продвигается до рабочего окна контейнера и облучает отливку направленным пучком лучей. Полное выдвижение заряженной ампулы из контейнера недопустимо, так как может привести к облучению обслуживающего персонала. При радиографии пользуются несколькими приемами: группу отливок располагают вокруг одного источника гамма-лучей с получением одновременно гаммаграмм всех отливок; источник гамма-лучей помещают в центр цилиндрической отливки, а серию фотопленок — на его наружной поверхности; источник помещают на некотором расстоянии от отливки, когда направление гамма-лучей перпендикулярно ее плоскости. Наряду с контролем отливок в настоящее время радиоактивные изотопы применяются при отработке литейной технологии, для изучения действия прибылей при формировании отливок, проверки работы графитовых пробок стопорных сталеразливочных ковшей и в других случаях практики литейного производства. Аппаратура гамма-дефектоскопии, предназначенная для проверки экспериментальных отливок перед началом их серийного производства и отработки литниковых систем литейного цеха ковкого чугуна, состоит из пушки с зарядом кобальта-60. Заряд, имеющий размеры карандашной резинки, заложен в капсюль из нержавеющей стали и помещен в центре свинцового контейнера. Пушка располагается внутри помещения без окон, со стенами из литого бетона толщиной 0,9 м и для удобства радиографирования снабжена системой передвижения. В помещении установлен прибор автоматической регистрации уровня гамма-излучения в миллирентгенах. Радиографирова-ние позволило отработать литниковые системы для ряда сложных автомобильных отливок (картер дифференциала, картер руля, соединительная вилка, шатун и др.).

Рис. 6. Ампула естественного радиоактивного элемента радия:

Рис. 7. Контейнер для гаммаграфирования изотопом кобальт-60: В СССР создан прибор для измерения плотности литейных форм и стержней радиоизотопным методом, конструкция которого была разработана отделом радиоактивных исследований Института проблем литья Академии наук УССР. Прибор универсален, так как позволяет измерять плотность набивки литейных форм, изготовленных по любой технологии и из различных формовочных смесей. Во время испытания в литейных цехах ряда отечественных заводов он позволил уменьшить брак отливок, связанный с недоуплотнением или переуплотнением смеси в формах, получаемых из песчано-глинистых, жидких самотвердеющих и графитовых смесей. Многообразие проявлений различных литейных дефектов иногда затрудняет их распознавание даже опытными специалистами, а следовательно, тормозит принятие мер для их быстрого предотвращения. В этом случае для определения характера литейных пороков (мелкие поры, горячие и холодные трещины и др.) рекомендуется применять растровый электронный микроскоп. Он отличается от обычного электронного микроскопа тем, что позволяет получать увеличенное изображение поверхности отливок и различных материалов с большой разрешающей способностью. С помощью растрового микроскопа можно, например, исследовать структуру графита в чугуне. Последние годы характерны интенсивным оснащением литейных цехов, лабораторий и исследовательских организаций, изучающих литейные процессы, всевозможными приборами и электронно-вычислительными машинами. В чугунолитейном производстве ЭВМ успешно помогает в выборе шихтовых материалов; координирует параметры работы вагранок. В ряде фасонно-сталелитейных цехов ЭВМ постоянно информируют литейщиков о температуре ванны, проводят спектрографический анализ проб стали, контролируют процесс ее плавки в дуговых электрических печах. При этом ЭВМ выдает оператору инструкцию по корректировке режима плавки. Инструкция содержит указания о количестве необходимых добавок компонентов, временя подачи кислорода и т. п. Одновременно ЭВМ анализирует составы металла и шлака для того, чтобы качественно описать процессы дефосфорации и десульфурации (освобождения стали от фосфора и серы), регистрирует фактический расход кислорода и осуществляет по специальной программе оптимизацию потребления энергии в процессе плавки. Непрерывное повышение требований к качеству производимых отливок вызывает необходимость совершенствования методов и организации контроля в литейных цехах. Постоянно повышают свою квалификацию работники ОТК, усиливается профилактический контроль путем создания и внедрения в производство более совершенной контрольной аппаратуры и приспособлений. С той же целью на ряде отечественных предприятий в последние годы были созданы отделы по качеству. Отделы решают большой круг задач. Основными из них являются: организация системы испытаний полученных отливок и сделанных из них деталей, технико-экономическое обоснование производства отдельных важнейших отливок и методов литья, организация и планирование работ по повышению качества отливок и многое другое. Кроме того, в их функции входит рассмотрение рекламаций и устранение причин появления брака, планирование и создание контрольных и испытательных приборов, а также распределение их по рабочим местам и включение в процессе контроля. Реклама:Читать далее:«Лечение» отливок и восстановление деталей машинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|