|

|

Категория:

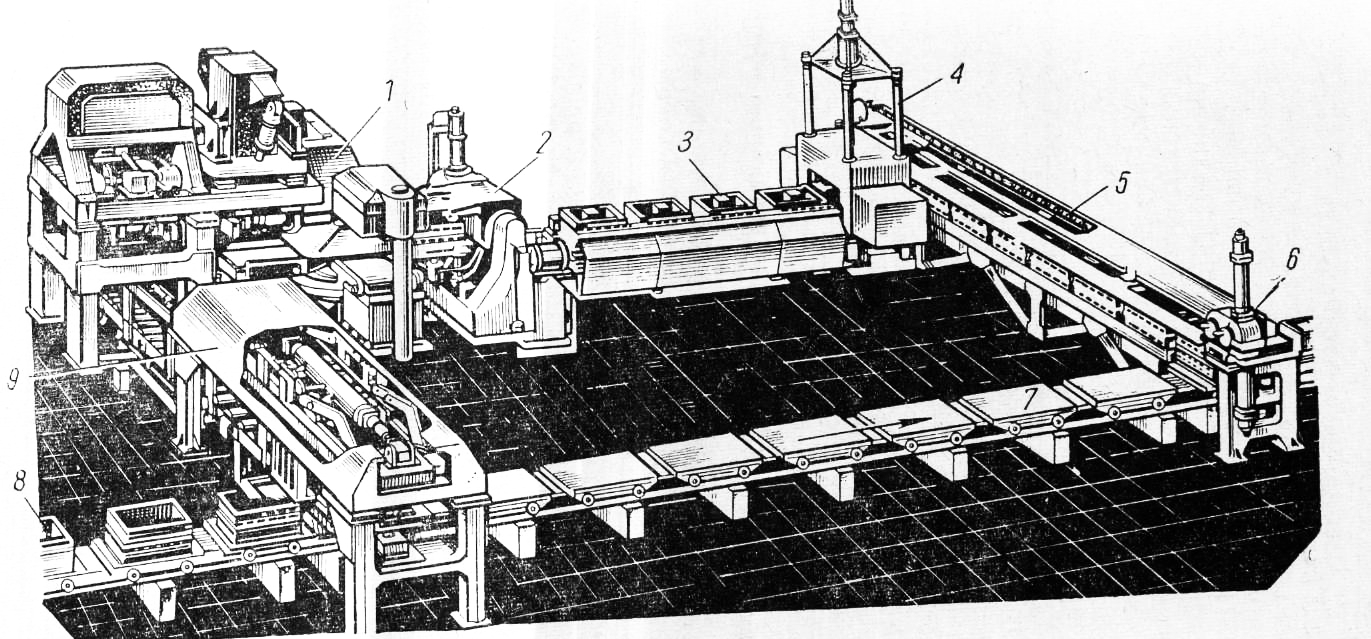

Развитие литейного производства В годы индустриализации и первых пятилеток, когда восстанавливалась и крепла советская промышленность, мы, литейщики старшего поколения, были участниками и свидетелями начала и бурного роста механизации литейного производства. Он начался с покупки оборудования за границей. Позднее на наших глазах появились первые советские формовочные машины и другое литейное оборудование московского завода «Красная Пресня». Период после Великой Отечественной войны ознаменовался мощным техническим прогрессом, который в корне изменил условия труда в литейных цехах. Достаточно сказать, что в нашей стране механизировано 90% всех формовочных работ, в то время как на долю машинной формовки в царской России в 1913 г. приходилось только 8%. Современное, литейное производство характерно комплексной механизацией технологических процессов, механизированными потоками на непрерывно движущихся конвейерах (рис. 28), созданием и освоением автоматизированного оборудования, а также автоматических формовочных и литейных линий. Такие линии в настоящее время работают на многих отечественных заводах с серийным выпуском отливок. На рис. 29 показан общий вид автоматизированной литейной линии модели 22821 конструкции ВНИИлитмаша. Изготовление форм происходит на 4-позиционном формовочном вибропрессовом автомате. Полученные на нем полуформы с помощью кантователя поступают на транспортную линию, где в них устанавливаются стержни. Сборка полуформ производится механическим сборщиком, после чего готовые к заливке формы транспортной линией передаются на литейный горизонтально замкнутый конвейер (на рисунке показана только его часть). После наложения груза специальным грузоукладчиком формы передаются на заливочную площадку, в зону охлаждения и на автомат выбивки отливок из форм (они на рисунке не показаны). Освободившиеся после выбивки опоки конвейером доставляются к транспортной линии, которая передает их формовочному автомату. Таким образом замыкается производственный цикл линии.

Рис. 1. Общий вид литейного напольного конвейер Сравнительно недавно выдала первую продукцию оригинальная автоматическая линия литейного цеха серого чугуна Московского автозавода имени Лихачева для отливки гильз цилиндров двигателя автомобиля ЗИЛ-130. Такая литейная линия-автомат построена в автомобильной промышленности нашей страны впервые. Полный цикл изготовления изделий на ней длится всего 20 сек., в то время как на механизированных линиях подобного назначения он занимает не менее минуты. Агрегат отличает высокая производительность — 1200 форм за смену.

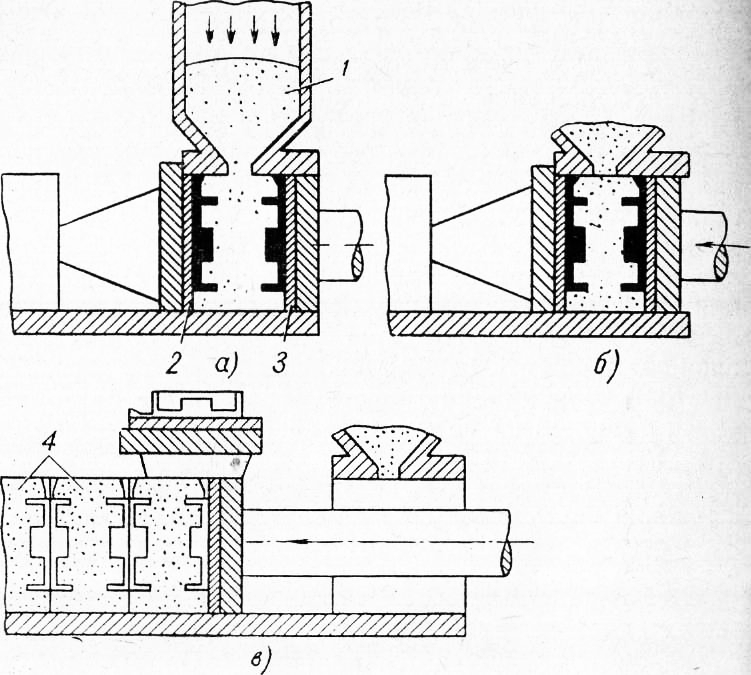

Рис. 2. Автоматическая литейная линия. Наряду с отмеченными выше линиями для производства отливок в разовых песчаных формах в последние годы были разработаны и вступили в строй автоматические литейные линии по выпуску отливок специальными методами литья. В качестве примера можно сослаться на автоматические линии точного литья по выплавляемых моделям Горьковского и Минского автозаводов, успешно работающие линии для производства отливок в металлических и термоизоляционных кокилях; конвейерную кокильную линию московского завода «Водоприбор», выпускающую чугунные отливки. Все это примеры вдохновенной творческой конструкторской мысли, свидетельство высокого уровня развития технологии, науки и техники литейного производства в нашей стране. Головной научной организацией по разработке конструкций и созданию литейных машин в нашей стране является ВНИИлитмаш — Всесоюзный научно-иссле-довательский институт литейного машиностроения. В последние годы институт проделал огромную работу по упорядочению типажа и организации выпуска в промышленных масштабах современного оборудования для литейных цехов. Одновременно в течение ряда лет он проводил работы, связанные с модернизацией конструкций литейных машин, результатом которой явился выпуск формовочных полуавтоматов и автоматов моделей 91226, 91227, 91267, 92271 и др., пескометов моделей 2А93, 2АП93, 296М и др., гаммы стержневых пескодувных и пескострельных полуавтоматов моделей 28Б5, 28Б7, 28Б9, 305, 348 и др., смешивающих бегунов моделей 1А11, 1А12, 115М, 116 и в том числе № 1524 непрерывного действия с двумя чашами, дробеметного оборудования для очистки отливок моделей 323, 353, ДК-10 и много других видов современного литейного оборудования. Большой вклад в оснащение литейных цехов оборудованием вносит Одесский научно-исследовательский институт специальных способов литья (НИИСЛ), который в последние годы разработал гамму универсальных и специальных полуавтоматических установок, механизированных и автоматизированных кокильных линий, успешно работающих на отечественных предприятиях. Выпуск литейного оборудования по разработанным ВНИИлитмашем, НИИСЛ и другими проектными организациями конструкциям осуществляют специализированные заводы, которые (кроме завода «Красная Пресня») стали выпускать литейное оборудование только начиная с 1955 г. Создание мощной материальной базы литейного машиностроения позволило резко увеличить выпуск и уровень концентрации производства литейных машин, что благоприятно отразилось на их качестве. Имея мощную материальную базу, ВНИИлитмаш смог приступить к проектированию и созданию комплексно-механизированных и автоматизированных смесеприготовительных систем, формовочных, стержневых и литейных линий. В последние годы этим институтом спроектированы автоматизированные системы приготовления смесей производительностью 90, 180, 270 и 360 м3/час, литейные блок-линии проходного типа моделей АЛ91А271, АЛ91265СК, АЛ92265, автоматические линии формовки в опоках размером 500X Х400Х150 мм моделей 22811 и 22821, типовая автоматическая линия формовки и выбивки для массового производства опочных форм размером 900X Х700Х350 мм модели ЗЛ22914 и др., которые уже работают в литейных цехах или внедряются на цеитро-литах. Совсем недавно государственная комиссия рекомендовала к промышленному испытанию новую автоматическую линию по изготовлению литейных форм Для отливок, спроектированную ВНИИлитмашем. Рука человека почти не прикасается к формам во время производственного цикла, а производительность линии в расчете на одного рабочего в 5 раз выше, чем участка машинной формовки, и в 20 раз больше, чем при ручной формовке. Новая линия будет давать в год до 10 тыс. т отливок весом до 30 кг. Чтобы механизировать процессы изготовления особо крупных форм и стержней, ВНИИлитмаш разработал конструкции гаммы стационарных и передвижных рукавных пескометов с дистанционным и программным управлением производительностью от 12,5 до 50 м3/час, с вылетом рукавов от 3200 до 9000 мм, производство которых осуществляет новосибирский завод «Сиблитмаш». Отечественное литейное производство развивается гармонично: наряду с высокими темпами механизации и автоматизации производственных процессов большое внимание уделяется разработке новых процессов, позволяющие повысить качество отливок, снизить трудоемкость работ, улучшить условия труда. Этот принцип подтверждается опытом работы сталелитейного цеха ленинградского Кировского завода, разработавшего новый, прогрессивный метод формовки. Учитывая неэффективность издавна существующего метода иресеования смеси в опоке под низким (2— 2,5 кг/см2) удельным давлением, не обеспечивающим равномерную степень ее уплотнения, работники этого цеха в 1955 г. начали эксперименты по разработке подобного же процесса, но с применением более высокого (12—20 кг/см2) удельного давления. В результате напряженной творческой работы были разработаны и освоены в производственных условиях новый, прогрессивный метод формовки и — на его основе — автоматическая прессовая литейная линия модели АПФЛ-2 с дистанционным управлением. Посетивший завод корреспондент «Правды» Ю. Захаров в своей статье писал: «…Заглянем в сталелитейный цех завода. По винтовой лестнице поднимаемся в застекленную кабину, из которой виден огромный пролет литейки. В кабине — мозг автоматической линии. На щите управления мигают зеленые, фиолетовые, желтые, розовые огоньки. Рядом с пультом у раскрытого окна сидит молодой паренек. Он глядит вниз на движущийся конвейер и улыбается: — Вы только посмотрите, какой темп! — поворачивается он к нам. — 180 форм в час! 20 секунд — и форма готова! Знакомимся. Петр Украинский три года назад работал в сталелитейном цехе формовщиком. А теперь он оператор, хозяин сложной и умной установки и всей автоматической прессовой формовочной линии, именуемой АПФЛ-2. Тяжелый труд формовщика взяли на себя автоматы. Рабочему на линии остается -лишь укладывать стержни в готовые формы. Линия АПФЛ-2, сконструированная и изготовленная на заводе, выполняет заказы сельского хозяйства. С ее пуском изготовление форм для звеньев гусениц тракторов возросло более чем в полтора раза, а число людей, занятых на формовке, сократилось вдвое…» Наряду с увеличением производительности труда способ прессования смеси в опоке под высоким удельным давлением улучшает условия труда формовщиков благодаря устранению шума, обычно сопровождающего формовку на встряхивающих машинах, повышает качество поверхности отливок и точность их размеров, что, в свою очередь, снижает объем обрубки и механической обработки. За разработку, внедрение в производство и создание комплекса прессовых установок и автоматических линий для изготовления литейных песчаных форм методом прессования под высоким удельным давлением группе специалистов-литейщиков Кировского завода была присуждена Ленинская премия. Сейчас этот метод освоен на многих предприятиях страны. Большой вклад в его совершенствование внесли ученые Научно-исследовательского института технологии автомобильной промышленности (НИИТав-топром) и Научно-исследовательского института технологии тракторного и сельскохозяйственного машиностроения (НИИтракторсельхозмаш). Последние годы характерны дальнейшим совершенствованием прогрессивного процесса прессования под высоким удельным давлением, которое осуществляется путем использования принципа многоплунжерного прессования смеси в опоках и применения вини-пластовых прессовых колодок. Еще одним ярким примером гармоничного развития литейного производства следует считать исследования в области формовки с применением энергии взрывчатых веществ. Такая формовка считается перспективным технологическим процессом изготовления форм и стержней. Метод основан па том, что в тысячные доли секунды за счет преобразования потенциальной энергии взрывной смеси в кинетическую энергию элементарных частиц происходит мгновенное расширение продуктов сгорания, распространяющихся с колоссальной скоростью и давлением. Для исследования процесса проводились опытные работы в Институте проблем литья АН УССР на взрывной формовочной машине модели ВФМ-1 полупроизводственного типа. Опоку с наполнительной рамкой устанавливали на модельную плиту. Затем засыпали ее по верхний уровень наполнительной рамки формовочной смесью. На наполнительную рггмку ставили камеру, в которую подавали взрывную смесь. Смесь зажигали электрической искрой. Все части установки соединяли между собой герметично, чтобы взрыв в камере был бесшумен. Взрывным топливом служил природный газ и пропан-бутан, окислителем — воздух с добавкой кислорода, а в качестве твердого топлива использовали порох. В результате эксперимента было установлено, что степень уплотнения смеси вокруг модели по высоте формы достаточно равномерна. Был устранен главный технологический дефект обычного метода прессования — переуплотнение смеси над моделями при недо-уплотнении мест вокруг моделей. Твердость формы при этом достигала 75—82 единиц. Преимущества формовки взрывом заключаются в равномерном уплотнении и возможности регулирования плотности смесей в широком диапазоне размеров и сложности форм; в быстроте уплотнения, протекающей в тысячные доли секунды, позволяющей создать высокопроизводительные формовочные и стержневые машины; в практически полном отсутствии шума; высокой размерной точности, стабильности по массе и высоком качестве литой поверхности отливок. Отмеченные выше преимущества дают основание полагать, что в ближайшем будущем формовка взрывом будет внедрена в производство. Говоря о гармоничном развитии литейного производства, следует указать на разработанный в Дании оригинальный процесс производства безопочных форм с вертикальным разъемом и одновременным объединением их в кассеты. На базе этого процесса созданы автоматизированные линии, названные «Дисаматик». Они сделаны в виде прямой линии и отличаются компактностью (длина линии составляет 17,2 м), так как включают только формовочный автомат и примыкающий к нему направляющий стеллаж зон заливки и охлаждения форм. Размер производимых форм составляет 500X400 при толщине 200 мм, 600X480 при толщине 300 мм и 755X600 при толщине до 400 мм. Производительность линии для минимального размера опок составляет 300 форм/час. Процесс формовки начинается с надувки смеси машиной в объем, ограниченный боковыми модельными плитами. После подпрессовки со стороны плиты левая поворотная плита откидывается, а готовая часть формы 4 передвигается и плотно прижимается к ранее изготовленным. Такой метод позволяет получать точные отливки без заливов. Учитывая компактность, простоту устройства, а также высокую производительность нового процесса формовки, он осваивается в нашей стране. Харьковский филиал ВНИИлитмаша спроектировал оригинальную линию для безопочной горизонтально-стопочной формовки, снабженную каруселью. Она предназначена для изготовления форм размерами 600X450X Х300 и 500X400X250 мм, в которых можно будет получать отливки массой до 30 кг. Прессование под удельным давлением 30—40 кг/см2 позволит использовать смеси с низкой сырой прочностью. Быстрое освоение автоматизированного литейного оборудования, формовочных и литейных автоматических линий в нашей стране стало возможно благодаря высоким темпам развития электроники, кибернетики и приборостроения. За последние годы научно-исследовательскими организациями СССР была проделана огромная работа. Созданы и серийно выпускаются промышленностью разнообразные приборы и средства автоматики. В литейном производстве контроль за ходом производства осуществляется автоматическим управлением при помощи различных измерительных приборов, вычислительных устройств, термоэлектрических пирометров, регуляторов, пускателей и датчиков. Учитывая специфические особенности и сложность многих литейных процессов, была создана специальная аппаратура, обеспечивающая получение отливок с заданными свойствами. Особо следует отметить успешный опыт использования системы автоматизированного управления производством (АСУП) на Рязанском литейном заводе-центролите, которую предполагается использовать на всех вновь строящихся центролитах.

Рис. 3. Схема изготовления и сборки сырых безопочных форм: В девятой пятилетке намечено значительно увеличить выпуск автоматических и комплексно-механизированных линий. В 1975 г. их производство вырастет в 9 раз по сравнению с уровнем 1965 г. Это обеспечит повышение производительности труда в 2—3 раза, а также увеличение размерной и геометрической точности отливок с экономией 10 — 15% металла за счет снижения припусков на механическую обработку. Высокие темпы развития механизации и автоматизации, разработка и внедрение в производство новых, прогрессивных технологических процессов, а также дальнейшее совершенствование и более широкое использование специальных методов литья позволят повысить качество отливок, изменить их характер. Отливки станут более легкими за счет снижения толщины стенок и повышения их конструктивных форм, а их повышенные эксплуатационные свойства будут обеспечены применением высококачественных и высокопрочных литейных сплавов. Реклама:Читать далее:Растет семейство литейных сплавовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|