|

|

Категория:

Литейное производство Ковкий чугун в основном является конструкционным материалом, используемым для изготовления мелких, тонкостенных отливок для сельскохозяйственных машин, автомобилей, тракторов, арматуры, фитингов и других деталей массового производства. Благодаря компактной форме графита (углерод отжига) чугун отличается высокими механическими свойствами и пластичностью, занимая в этом отношении промежуточное положение между серым чугуном и сталью. Механические свойства чугуна, зависящие от металлической основы, приведены в Госте 1215-59. Ферритный ковкий чугун обладает высокой пластичностью, сопротивлением ударным нагрузкам (до 10-15 кгс-м/см) и однородностью механических свойств по сечению отливок. Второй особенностью феррит-ного ковкого чугуна является возможность одновременного повышения прочности и пластичности, тогда как в других железоуглеродистых сплавах повышение прочности всегда сопровождается снижением пластичности. Это объясняется тем, что при уменьшении размера и сфероидизации графитовых включений уменьшается концентрация напряжений, что способствует повышению пластичности и одновременно положительно влияет на прочность. Перлитный ковкий чугун обладает высокой прочностью и средней пластичностью, хорошими антифрикционными свойствами и высокой износостойкостью, которая значительно повышается при легировании. Основной особенностью технологии ковкого чугуна является изготовление отливок из белого чугуна без включений пластинчатого графита, который ухудшает механические свойства. Увеличение толщины стенок и массы отливки значительно затрудняет чение чисто белого излома, поэтому область использования П°*> Чугуна ограничивается тонкостенными (до 40-50 мм) К°ливками массой в несколько десятков килограмм. В зависимости от химического состава чугуна и режима отжига можно получить металлическую основу — ферритную, перлитную или перлитно-ферритную. В зависимости от процессов, протекающих при отжиге, различают два вида ковкого чугуна: черносердечный (темный бархатистый излом) и белосердечный (блестящий светлый излом).

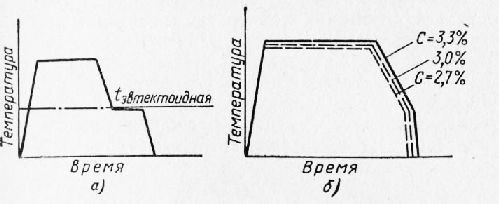

Рис. 1. Режимы отжига белого чугуна на ковкий чугун:

а - черносердечный; б — белосердечный

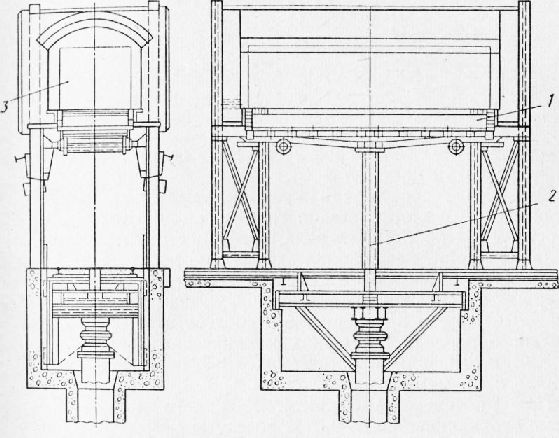

Целью отжига чугуна на черносердечный является разложение структурносвободных карбидов. Обезуглероживается с поверхности лишь тонкая корочка толщиной до 0,5 мм, а содержание углерода в остальном сечении равно исходному. В основном изготовляют отливки из черносердечного чугуна с ферритной металлической основой, в последнее время начали применять и перлитный черносердечный чугун. При отжиге чугуна на белосердечный наряду с графитизацией преследуется цель — обезуглероживание. При этом снаружи, на глубине нескольких миллиметров, имеется полностью обезуглеро-женный слой, затем постепенно содержание углерода повышается, но и в центре отливки оно не достигает исходного. Отжиг белого чугуна на черносердечный ферритный чугун (рис. 1, а) состоит из пяти этапов: 1. Нагрев чугуна с исходной структурой перлит + цементит до 900-1000 °С; 2. Выдержка при 900-1000 °С (первая стадия графитизации), время которой происходит разложение структурносвободного ментита и насыщение аустенита углеродом до содержания, близ-о к равновесному. В конце этого периода структура чугуна — Уценит + углерод отжига. 3. Выдержка при 690-700 °С (вторая стадия графитизации), во время которой происходит разложение эвтектоидного цементита. К концу выдержки структура чугуна феррит + углерод отжига. 4. Охлаждение до нормальной температуры. Продолжительность выдержки при первой и второй стадиях графитизации зависит от скорости разложения цементита. Общий цикл отжига обычно составляет 50-60 ч. При отжиге на черносердечный перлитный чугун исключается вторая стадия графитизации; относительно быстрое охлаждение в интервале критических температур позволяет зафиксировать перлитную металлическую основу. При отжиге на белосердечный ковкий чугун в интервале высоких температур параллельно идут два процесса: графитизация и обезуглероживание. Обезуглероживание обеспечивают отжигом отливок в контейнерах, которые после укладки отливок засыпают рудой. Окисление углерода в основном происходит на поверхности отливки. Содержание углерода по сечению отливки уменьшается за счет диффузии углерода твердого раствора от центра к периферии. Для проведения процесса обезуглероживания режим отжига белосердечного чугуна (рис. 1, б) отличается от режима отжига черносердечного чугуна высокой температурой (1000-1050° С) и большей продолжительностью цикла (100-110 ч). Повышенный расход топлива, связанный с длительным циклом отжига, и расход руды делают этот способ менее экономичным, чем способ получения черносердечного чугуна. Поэтому на отечественных заводах в основном производят отливки из черносердечного ковкого чугуна. Для отжига отливки укладывают в чугунные контейнеры (горшки) и пересыпают формовочным материалом — песком (при отжиге на черносердечный) или рудой (при отжиге на белосердечный). Термические печи по характеру работы разделяют на непрерывные и периодические. В непрерывных печах туннельного типа длиной до 100 м и производительностью до 100 т отливок в сутки перемещаются тележки, нагруженные контейнерами с отливками. Печи имеют различные температурные зоны. В зависимости от требуемого режима отжига устанавливают температуру каждой зоны, длину зоны и скорость передвижения тележки. В качестве периодических печей используются электрические печи элеваторного типа для отжига чугуна на черносердечный (рис. 96). Отливки загружают на вагонетку, которая поднимается плунжером и вводится в полость печи. После прохождения первой стадии графитизации вагонетка опускается и после охлаждения отливок до критических температур вновь поднимается для выдержки при второй стадии графитизации. Благодаря нейтральной атмосфере в печи отливки загружают на вагонетку без контейнеров и паковочного материала. Цикл отжига сокращается до 30-40 ч.

Рис. 1. Электрическая печь элеваторного типа для отжига ковкого чугуна

Химический состав отливок из ковкого чугуна зависит от толщины стенок отливки, типа плавильного агрегата, требуемой марки чугуна, способа отжига и т. д. Содержание углерода и кремния в зависимости от толщины иепок и массы отливки выбирают таким, чтобы до отжига чугун н“ел белую структуру. При этом учитывают влияние элементов продолжительность отжига и механические свойства чугунов. соде еханичсские свойства ковкого чугуна определяются общим Ржанием в нем включений графита отжига, поэтому для получения чугуна высших марок необходимо использовать низкоуглеродистый чугун. Повышение содержания кремния уменьшает продолжительность первой и второй стадий графитизации. Поэтому, принимая за основу содержание углерода, требуемое для получения чугуна заданной марки, назначают максимально допустимое содержание кремния, обеспечивающее структуру белого чугуна. Повышенное содержание марганца в перлитном чугуне замедляет графитизацию при эвтектоидном превращении и способствует получению сфероидального перлита и высоких механических свойств. Для повышения пластических свойств содержание фосфора должно быть минимальным. При производстве ферритного ковкого чугуна содержание хрома ограничивается до 0,07% вследствие его тормозящего влияния на графитизацию, особенно во второй стадии. Широко применяют модифицирование чугуна А1 (0,007- 0,015%), Ti (0,01-0,05%), В (до 0,003%), что сокращает цикл отжига и при некоторых условиях повышает механические свойства. Реклама:Читать далее:Отливки из высокопрочного чугунаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|