|

|

Категория:

Литейное производство Далее: Отливки из ковкого чугуна На отливки из конструкционных чугунов приходится до 80% всех производимых чугунных отливок. Основными потребителями являются различные отрасли машиностроения (автомобильное, тракторное и сельскохозяйственное машиностроение, тяжелое машиностроение, станкостроение и др.). Свойства отливок регламентируются ГОСТом 1412-70.

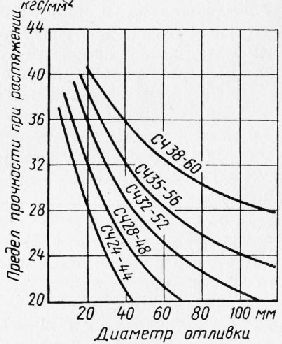

Рис. 1. Влияние сечения отливки на механические свойства чугуна

Вследствие чувствительности чугуна к изменению скоростей охлаждения прочность в различных узлах отливки может отличаться от прочности, характеризующей данную марку. На рис. 1 приведены механические свойства чугунов в отливках различного сечения. Отливки охлаждались в песчано-глинистых формах. Конструктор выбирает марку чугуна, исходя из требуемых механических свойств в наиболее нагруженных сечениях отливки. Литейщик должен выбирать состав чугуна и технологический процесс его получения с учетом влияния различных факторов на структуру чугуна и его механические свойства. При получении чугунов повышенной прочности (СЧ 24-44, СЧ 28-48, СЧ 32-52, СЧ 36-56, СЧ 40-60), также в тех случаях, когда техническими условиями предусматриваются дополнительные требования, задача может оказаться сложной. Например, отливки, подвергающиеся в процессе эксплуатации повышенному износу (отливки металлорежущих станков, детали двигателей и т. п.), требуют повышенной твердости рабочих поверхностей и определенной микроструктуры чугуна (дисперсности перлита, величины и расположения графитовых включений и т. д.). При производстве чугунов этих и более высоких марок используют раздельно или совместно методы модифицирования, легирования и термообработки. Модифицированный чугун. В качестве графити-зирующего модификатора применяют ферросилиций Си75 (75% Si), эффективность действия которого повышается при содержании в нем 1-2% А1. Модификатор в виде кусков размером 5-10 мм вводят в струю чугуна, выпускаемого из плавильной печи. Для данных условий производства устанавливают оптимальный интервал времени от выпуска чугуна из печи до заливки форм, так как при превышении этого времени эффект модифицирования постепенно исчезает. Высокие механические свойства модифицированного чугуна достигаются благодаря снижению расчетного содержания углерода и кремния, высокого перегрева чугуна в сочетании с модифицированием. В табл. 1 приведены технологические варианты получения модифицированных чугунов повышенной прочности. Из табл. 1 следует, что по мере повышения требований к механическим свойствам, снижается содержание углерода в чугуне, повышается его перегрев и используется легирующее влияние марганца. Одновременно увеличивается количество модифицирующих добавок для предотвращения отбеливания чугуна и выделения международного графита. Эффективным и широко используемым методом улучшения структуры и повышения механических свойств чугуна является применение в шихте стального лома. В модифицированном чугуне высших марок стальная часть шихты составляет до 50-70%. Экспериментально установлено, что при сравнении чугунов одинакового химического состава чугуны, выплавленные на шихте со стальным ломом, имеют более мелкий графит и повышенные механические свойства. Положительное влияние присадки стали дополняется и тем, что при этом снижается содержание углерода в шихте, а следовательно, и в выплавленном чугуне. Хотя модифицирование чугуна и уменьшает его склонность к отбеливанию, однако для каждой марки указаны минимальные толщины стенки отливки, получаемые без структурносвободного Цементита. Легированный чугун. В качестве конструкционного материала применяют низколегированный чугун (общее содержание легирующих элементов до 3%). Используют в основном рФУющие элементы Cr, Мп (при содержании его свыше 1%).

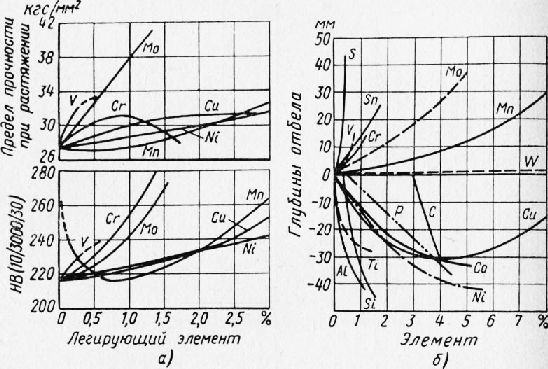

Рис. 2. Влияние различных легирующих элементов на механические свойства (а) и глубину отбела (б) серого чугуна

Интенсивность и характер влияния каждого элемента оценивают абсолютной величиной коэффициента и знаком перед ним. Сравнение значений Кг различных легированных и нелегированных чугунов облегчает выбор оптимального химического состава, исходя не только из желаемой структуры и прочности в рабочих узлах, но и из условия получения легко обрабатывающегося серого чугуна без отбела в тонких сечениях отливок. К серому чугуну с пластинчатым графитом со специальными свойствами предъявляют особые требования, связанные с условиями эксплуатации отливок. В некоторых случаях эти требования можно удовлетворить использованием нелегированных или низколегированных чугунов. Для обеспечения высокой стойкости изложниц оптимальная структура (перлит + феррит + мелкопластинчатый графит) большей частью достигается при применении нелегированного чугуна с низким содержанием фосфора и серы. Повышенные эксплуатационные свойства антифрикционного ‘чугуна для подшипников, втулок и т. д. обеспечиваются малым легированием его Сг, Ni, Си, Ti, sb, Мп и др. (согласно ГОСТу 1585-70). Немагнитные отливки, применяемые в электромашиностроении, имеют аустенитную структуру и изготовляются из высоколегированного чугуна. Получение заданной структуры достигается легированием 14-22% V до 8% Си и Сг. Вследствие дефицитности никеля его частично или полностью заменяют марганцем. Специальные и механические свойства этих чугунов ниже, чем высоконикелевых. Отливки из коррозионностойкого чугуна применяют в химическом аппаратостроении и других областях. Коррозионную стойкость можно оценить весом металла (в граммах), превращенного продукт коррозии за единицу времени (1 ч) с единицы поверх-стн И м2) при действии внешней агрессивной (коррозионной) роды (азотной, серной, фосфорной кислоты, соли, щелочи и т. д.). Особое место занимают высококремнистые сплавы типа «Фер. росилида». Благодаря высокому содержанию кремния (14-16%) их можно отнести к чугунам со степенью эвтектичности, близкой к единице. Реклама:Читать далее:Отливки из ковкого чугунаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|