|

|

Категория:

Сплавы Далее: Закалка и отпуск стали В процессе отливки, прокатки и ковки, а также по завершений этих операций стальные заготовки охлаждаются неравномерно, результатом чего является неоднородность структуры и свойств в различных местах заготовок, а также появление внутренних напряжений. Кроме того, при затвердевании отливки получаются неоднородными по составу вследствие ликвации. Отжиг. Отжигом называют операции нагрева и медленного охлаждения стали с целью: Диффузионный отжиг. Этот отжиг применяется в тех случаях, когда в стали наблюдается внутрикристаллическая ликвация. Выравнивание состава в зернах аустенита достигается диффузией углерода и других примесей в твердом состоянии. В результате сталь становится однородной (гомогенной): поэтому диффузионный отжиг называется также гомогенизацией, Температура гомогенизации должна быть достаточно высокой, однако нельзя допускать пережога и оплавления зерен. При пережоге кислород воздуха соединяется с частицами металла, вследствие чего образуются окисные оболочки, разобщающие зерна.

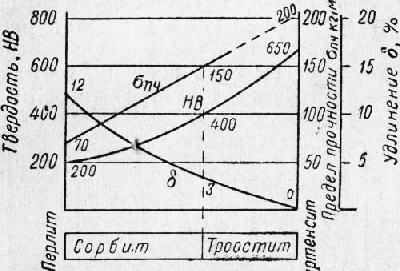

Рис. 1. Диаграмма изменения механических свойств эвтектоидной стали в различных состояниях от перлита до мартенсита

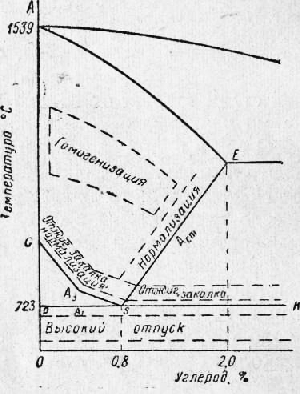

Пережог в металле устранить нельзя, поэтому пережженный металл является окончательным браком. При диффузионном отжиге обычно получается крупное зерно, которое следует исправлять последующим полным отжигом (на мелкое зерно). Полный отжиг. Полный отжиг связан с фазовой перекристаллизацией и измельчением зерна в точках Ас1 и Асг. Как известно из предыдущего, сталь в равновесном состоянии содержит перлит и наиболее пластична. Назначение полного отжига — улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также получение мелкозернистой равновесной структуры в готовой детали. Для полного отжига производят нагрев стали на 30—50° выше линии GSK (рис. 2) и медленное охлаждение. Существуют следующие виды (способы) полного отжига: отжиг (обычный и изотермический) на п л а-стинчатый перлит (включения цементита в виде пластинок) и отжиг на зернистый перлит (включения цементита в виде зерен или гло-булей). При отжиге на пластинчатый перлит охлаждение заготовок производят вместе с печью, чаще всего при частичной подаче топлива, чтобы скорость охлаждения находилась в пределах 10—20° в час. Отжигом достигается также измельчение зерна. Крупнозернистая структура получается при затвердевании стали вследствие свободного роста зерен (например, при медленном охлаждении в отливках), а также в результате перегрева стали; такая структура вызывает понижение механических свойств деталей. На рис. 3 приведена крупнозернистая структура доэвтектоидной стали. Эта структура называется видманштетовой (по имени астронома Видманштетена, выявившего такую структуру на метеорном железе) и характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В заэвтектоидных сталях видманштетова структура характеризуется штрихообразным расположением избыточного цементита.

Рис. 2. Область температуры нагрева стали при термической обработке

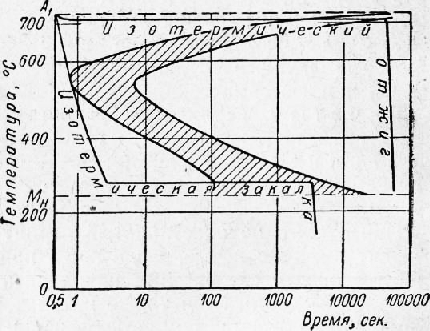

Размельчение зерна связано с перекристаллизацией а-железа в у-железо: при охлаждении и обратном переходе (у-железа в а-железо) мелкозернистая структура сохраняется. Таким образом, при отжиге на пластинчатый перлит одновременно обеспечивается мелкозернистая структура. При изотермическом отжиге после нагрева и выдержки сталь быстро охлаждают до температуры несколько ниже точки Art и выдерживают при этой температуре до полного распадения аустенита на перлит, после чего охлаждение ведут на воздухе. Применение изотермического отжига резко повышает производительность труда, особенно для легированной стали. Например, обыкновенный отжиг высоколегированной стали требует от 15 до 13 час., а изотермический — от 4 до 7 час. Схема изотермического отжига приведена на рис. 4. Отжиг на зернистый (глобулярный) перлит производится следующим образом. После обычного нагрева стали производят ее медленное охлаждение до температуры, несколько меньшей Агъ выдерживают при этой температуре, затем вновь, нагревают до температуры немного выше Аси выдерживают,опятузохлаждают ниже точки Агх и т. д. Так нагрев и охлаждение около точки Аь повторяют несколько раз, результате чего пластинки цементита постепенно приобретают форму. В зернистом перлите цементит находится в виде зернышек или глобулей, равномерно рассеянных по полю феррита. Свойства зернистого перлита существенно отличаются от свойств пластинчатого перлита в сторону уменьшения твердости и повышения пластичности и вязкости. Особенно это относится к заэвтектоидной стали, в которой весь цементит (как эвтектоидный, так и избыточный) получается в виде глобулей. Рекристаллизационный отжиг. Этот отжиг чаще всего применяется для снятия внутренних напряжений, возникающих в отливках вследствие неравномерного охлаждения их частей, а также при холодной обработке давлением, например, при глубокой вытяжке, когда зерна металла дробятся и вытягиваются.

Рис. 3. Крупнозернистая структура до-эвтектоидной стали

Рис. 4. Схема изотермического отжига и изотермической закалки

Для полного снятия внутренних напряжений нужна температура порядка 600°, так как температура начала рекристаллизации железа около 450°. Необходимо следить за тем, чтобы охлаждение после выдержки стали было достаточно медленным: при быстром охлаждении внутренние напряжения могут вновь возникнуть. Нормализация. При нормализации охлаждение производится не в печи, как при отжиге, а на спокойном воздухе. Нагрев при нормализации ведется до полной перекристаллизации (на 30—50° выше точек Ас3 й Аст). В результате нормализации сталь приобретает мелкозернистую и однородную структуру. Твердость и прочность стали после нормализации выше, чем после отжига. Структура низкоуглеродистой стали после нормализации та же, что и после отжига (феррито-перлитная), а у средне- и высокоуглеродистой стали — сорбитная, поэтому нормализация может заменить для первой отжиг, а для вторых — закалку с высоким отпуском. Часто нормализация является подготовительной операцией для последующей закалки. Для некоторых марок углеродистой и специальной сталей норма,-лизация является окончательной операцией термической обработки, так как в результате нормализации эта сталь приобретает требуемые свойства. Реклама:Читать далее:Закалка и отпуск сталиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|