|

|

Категория:

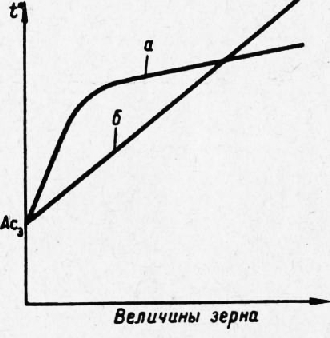

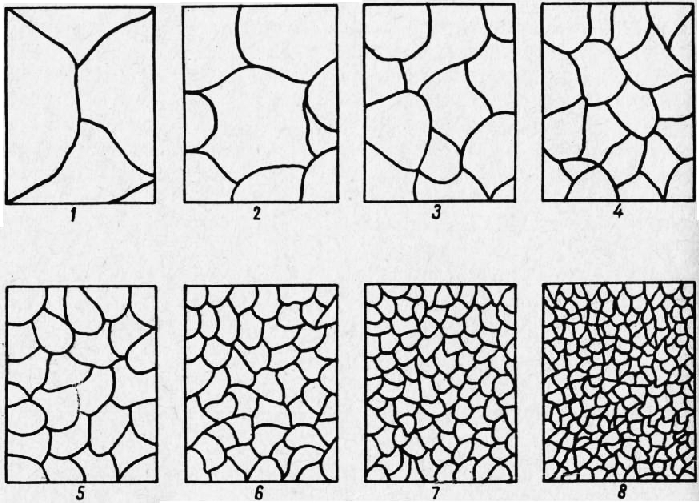

Металлы Далее: Закалка углеродистой стали В ряде случаев практики необходимо получение равновесной структуры стали с целью улучшения ее обрабатываемости и измельчения зерна. Во всех этих случаях применяется отжиг. Размеры зерна оказывают большое влияние на поведение стали при термической обработке и на получаемые при этом свойства. Крупное зерно повышает склонность стали к закалочным деформациям и трещинам, снижает ее вязкость. Механические свойства зависят от размера фактически’ наблюдаемого, или действительного зерна стали, получаемого в результате термообработки. Размер этого зерна определяется не только температурой термообработки, но и величиной так называемого наследственного зерна. Этот последний термин требует пояснения. Различают стали наследственно мелко- и крупнозернистые. Под наследственной зернистостью понимают склонность аустенитного зерна к росту при температурах, незначительно превышающих верхнюю критическую точку Асг. Наследственная зернистость зависит от состава стали, количества в ней примесей и мелкораздробленных тугоплавких окислов, могущих быть центрами кристаллизации. Так, например, окислы алюминия, получающиеся в стали при ее раскислении алюминием, придают металлу наследственную мелкозернистость. Мельчайшие частицы их в процессе застывания стали служат готовыми центрами кристаллизации. Кроме того, частицы окислов, располагаясь по границам зерен, служат при высоких температурах механическим препятствием росту зерна. Следует отметить, что действительное зерно наследственно мелкозернистой стали (как и крупнозернистой) может быть и крупным и мелким в зависимости от температуры нагрева при термообработке (рис. 1). Однако при правильной термообработке без перегрева наследственно мелкозернистая сталь по сравнению с наследственно крупнозернистой всегда будет иметь более мелкое зерно и обладать большей вязкостью. Размер действительного и наследственного зерна стали может быть измерен по микроструктуре или по излому. Измерение по микроструктуре проводят путем сравнения со шкалой зернистости (рис. 2). При составлении этой шкалы в основу кладется число зерен, наблюдаемых в поле зрения на одном квадратном дюйме при увеличении 100.

Рис. 1. Рост зерна при нагреве наследственно мелкозернистой (а) и наследственно крупнозернистой (б) стали

Рис. 2. Шкала зернистости

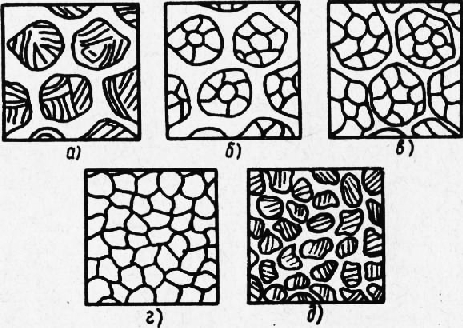

В технических условиях на сталь для ответственных деталей, как правило, указывается номер зерна. Для обычных сталей, применяемых в конструкциях летательных аппаратов и двигателей, размер наследственного зерна должен быть в пределах №5— №8, а для жаропрочных — №2—№5. Отжигом называется термическая обработка, состоящая в нагреве и выдержке стали при температуре выше критической и в последующем медленном охлаждении, обеспечивающем получение равновесной структуры. Температура отжига зависит от химического состава стали. Отжиг доэвтектоидной стали состоит из нагрева выше линии GOS (точки Лс3) на 30—40°, выдержки и медленного охлаждения, обычно вместе с печью. Нагрев заэвтек-тоидной стали выше линии SE с последующим медленным охлаждением формально также может быть назван отжигом. Однако такая операция не обеспечивает необходимой структуры и по причинам, изложенным далее, осуществляется по-другому. Конкретными целями отжига могут быть: Получение мелкого зерна стали при отжиге осуществляется в результате фазовой перекристаллизации. Этот процесс в доэв-тектоидных сталях происходит при нагреве их до температур выше Ас3. Перлито-ферритная структура стали при нагреве до Ас, превращается в аустенитно-ферритную. Дальнейший нагрев от Ас\ до Асг приводит к полному растворению феррита, и образованию однородного твердого раствора — аустенита1). Механизм этого процесса перекристаллизации можно представить следующим образом. Возьмем для примера доэвтектоидную сталь, содержащую 0,4% углерода. Такая сталь в исходном состоянии имеет перлито-ферритную структуру, схематически изображенную на рис. 3,а. При нагреве до точки Ас, структура стали не изменяется. Переход через эту точку вызывает превращение перлита в аустенит, и структура стали становится аустенитно-ферритной (рис. 3,б), причем из каждой колонии перлита образуется несколько зерен аустенита. Если принять во внимание, что при охлаждении стали каждая колония перлита образовалась из одного крупного зерна аустенита, то очевидно, что переход через точку Ас, сам по себе уже вызывает измельчение зерна стали. При дальнейшем повышении температуры происходит постепенное растворение феррита в аустените (рис. 3,в). Этот процесс идет как фазовая перекристаллизация. На границах зерен феррита и аустенита при температуре Ас, возникают центры кристаллизации, вокруг которых вырастают зерна аустенита. С достижением точки Ас3 заканчивается растворение феррита в аустените и образование новой более мелкозернистой структуры (рис. 3, г). При охлаждении стали из мелкозернистого аустенита образуется тонкопластинчатый перлит с сеткой феррита, залегающий по границам бывшего мелкого зерна аустенита (рис. 3,(3). Нагрев выше точки Ас3 на 100—150° приводит к укрупнению зерна аустенита и называется перегревом.

Рис. 3. Схема измельчения зерна при отжиге стали с 0,4% С:

а — исходная структура; б — нагрев до 723°; в — нагрев до 800°; г — нагрев до 825°; д — медленное охлаждение до 20°

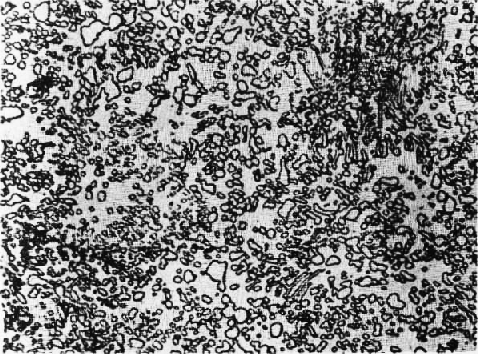

Перегрев стали при термической обработке не допускается. Для устранения возникшего перегрева сталь подвергается повторному отжигу при правильной температуре нагрева. Нагрев до очень высоких температур в присутствии кислорода воздуха может вызвать кроме перегрева еще и пережог стали. При пережоге окисление металла распространяется в глубь изделия по границам зерен, чем нарушается связь между отдельными кристаллитами и прочность стали очень сильно падает. Пережог нельзя устранить повторной термической обработкой и пораженное им изделие, как правило, идет в переплавку. При отжиге заэвтектоидной стали, имеющей исходную пер-лито-цементитную структуру, процессы перекристаллизации происходят аналогично описанным выше. Растворение цементита в аустените, образовавшемся при Асх из перлита, сопровождается ростом зерен аустенита. При достижении точки Аст зерно аустенита заэвтектоидной стали становится укрупненным. Отжиг заэвтектоидных сталей по сравнению с доэвтектоидыми имеет некоторые особенности. Дело в том, что медленное охлаждение заэвтектоидной стали с температуры Аст или несколько более высокой приводит к образованию структуры перлита с сеткой цементита. Такая структура нежелательна, так как сообщает стали хрупкость. Лучшей является структура заэвтектоидной стали, содержащая цементит не в виде сетки, а в виде мелких зерен — глобул (рис. 4).

Рис. 4. Структура заэвтектоидной стали — перлит и зерна цементита, С =1,1%.

Для получения такой структуры отжиг заэвтектоидной стали проводится в два приема. Сначала сталь нагревается до точки Аст и охлаждается не медленно, а сравнительно быстро. В результате этого растворившаяся при нагреве сетка цементита при охлаждении не образуется. Отжиг проводится при очень медленном охлаждении. При этом снижается пропускная способность печей. Поэтому в ряде случаев практики проводится ускоренный отжиг, называемый нормализацией, при которой деталь охлаждается не вместе с печью, а на воздухе. Результаты отжига и нормализации примерно одинаковы; в обоих случаях получается структура перлита с ферритом в до-эвтектоидной стали и перлита с цементитом в заэвтектоидной. то же время при нормализации, особенно в деталях с неболь-им поперечным сечением, получается структура сорбит. Эта структура представляет собой так же, как и перлит, смесь феррита с цементитом, но частицы ее мельче, чем в перлите. Такая особенность структуры, получающейся при нормализации, обусловливает несколько большую твердость, чем при отжиге. Тем не менее это не приводит к ухудшению обрабатываемости, а при обработке резанием дает даже лучшие результаты, так как исключает налипание обрабатываемого материала на резец и обеспечивает более легкое скалывание стружки. Как видно из таблицы, твердость отожженной углеродистой стали при увеличении содержания углерода повышается мало. Для значительного повышения твердости и прочности применяется закалка стали. Реклама:Читать далее:Закалка углеродистой сталиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|