|

|

Категория:

Сварные соединения Далее: Выбор припоев Пайка с общим нагревом осуществляется одним из следующих основных способов: погружением в жидкую среду, разогретую до соответствующей температуры; в печах с определенной газовой средой; в вакууме. Более широко применяется пайка в электрических печах самых разнообразных конструкций и назначений. Наибольшее применение нагрев в печах находит при пайке высокотемпературными припоями — медью, медными сплавами, серебряными, никелевыми и др., но он может успешно применяться и при пайке легкоплавкими припоями, а также при пайке алюминия и его сплавов. Нагрев в печах обладает рядом преимуществ в сравнении с другими методами: Особенно экономически выгодно и технически целесообразно применять нагрев в печах при массовой пайке мелких деталей (при этом в ряде случаев пайка совмещается с термической обработкой) и при пайке изделий сложных форм с большим числом труднодоступных соединений. Максимальный нагрев, обеспечиваемый печью в основном определяется типом используемых нагревателей. В печах с температурой нагрева до 1100 °С обычно применяются металлические нагревательные элементы из жаростойких и жаропрочных сплавов; некоторые специальные сплавы обеспечивают нагрев до 1200 °С. Но достигнуть более высоких температур нагрева с помощью таких нагревателей практически не удается даже при применении защитной атмосферы в связи с сравнительно низкой температурой плавления этих сплавов. Применение керамических (силитовых и карборундовых) нагревателей обеспечивает нагрев до температуры 1300 °С. Температуру нагрева до 1600 — 2500 °С дают нагреватели из тугоплавких металлов — молибдена и вольфрама. Однако при этом необходима защита нагревателя, так как указанные материалы при нагреве на воздухе быстро окисляются и разрушаются. В последнее время разработаны и применяются высокотемпературные нагреватели из дисилицида молибдена (MoSi2) для температур до 1600 °С при нагреве на воздухе. Разработан также новый тип нагревателя, представляющий собой молибденовый стержень, покрытый слоем дисилицида бора и жаростойкой эмали и выдерживающий на воздухе 1900 °С в течение 15 час. Нагрев деталей в печах под пайку можно производить в различных средах: Нагрев в печах с воздушной атмосферой применяется в основном при низких температурах. Пайка в печах на воздухе при высоких температурах приводит к сильному окислению изделий. Последующая очистка их от окалины и остатков флюсов является весьма трудоемкой операцией. При пайке в восстановительной среде деталей из конструкционных сталей и некоторых других материалов нет надобности применять флюсы, что значительно упрощает технологию всего процесса. Поэтому пайка в восстановительной среде является прогрессивным способом и широко применяется в промышленности. Такая пайка дает соединения с высокой прочностью, предохраняет соединяемые детали от окисления и обезуглероживания и обеспечивает высокую производительность. В качестве восстановительной атмосферы обычно применяют чистый водород и газовые смеси, содержащие водород или окись углерода. Восстановительные свойства таких газовых смесей определяются концентрацией этих составляющих, а также степенью очистки от паров воды, углекислого газа и кислорода. При выборе газовой среды необходимо руководствоваться следующими соображениями: В случаях, когда применение достаточно высокоактивной газовой среды невозможно или нецелесообразно для данного паяемого металла и припоя, можно сочетать газовую среду с применением флюса. Важнейшей характеристикой газовой среды, обусловливающей ее восстановительную способность, является содержание в ней влаги. Содержание влаги обычно характеризуется точкой росы, т. е. температурой, при которой данная газовая среда оказывается насыщенной водяным паром. Чем суше газ, тем ниже температура точки росы, тем более пригодна данная среда для целей пайки. Пайка в газовых восстановительных средах производится в специальных печах с подачей рабочего газа непосредственно в рабочее пространство. Подобные печи часто снабжаются конвейером для непрерывного или периодического перемещения паяемых деталей. На рис. 1 показана схема печи конвейерного типа КП-60 для пайки в восстановительной среде. Печь имеет две камеры — нагрева и охлаждения. В камере нагрева имеются две самостоятельно нагреваемые зоны: одна с температурой 800 — 850 °С, а другая с температурой 1125 — 1150 °С. Длина рабочей камеры 3150 мм. Печь герметизирована, за исключением щели для прохода ленты транспортера, где предусмотрена завеса горящим газом. Камера охлаждения выполнена из пяти отдельных секций. Рабочей частью конвейера является лента шириной 300 мм из жаростойкой проволоки, сплетенной в виде сетки. Производительность такой печи составляет 40 кг/ч паяемых изделий. Максимальные размеры изделий 400X350 мм. Для изделий с максимальным сечением 200X350 мм нашли применение печи типа ОКБ-147 с шагающим подом. Максимальная температура такой печи тоже 1150 ° С и производительность до 60 кг/ч. При отсутствии таких печей пайка выполняется в специальных герметически закрывающихся контейнерах с нагревом до заданной температуры в обычных печах. Контейнеры применяются также для пайки металлов, покрытых пленкой трудновосстановимых окислов, так как в них легче избежать загрязнения газа воздухом и влагой.

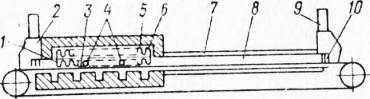

Рис. 1. Схема электрической конвейерной печи для пайки в восстановительной среде:

1 — зона пайки, 2 — загрузочный тамбур, 3 — сетка конвейера, 4 — отверстия для подачи газа, 5 — сводовые нагреватели, 6 — боковые нагреватели, 7 — корпус зоны охлаждения, 8 — зона охлаждения, 9 — разгрузочный тамбур, 10 — асбестовые занавески

Трехфтористый бор часто используется как добавка к газовой среде при пайке в атмосфере инертных газов, выполняя при этом роль газообразного флюса. В этом случае трехфтористый бор в смеси с защитным газом подается в контейнер в течение всего периода нагрева, выдержки при пайке и охлаждения до заданной температуры. К числу прогрессивных способов пайки следует отнести пайку в вакууме. Преимущества ее заключаются в сравнительной простоте управления процессом, в возможности получения высококачественных соединений на многих труднопаяемых металлах и сплавах и в высокой универсальности. Этот способ может обеспечивать достаточно высокую скорость (особенно при пайке небольших изделий) и безопасность процесса. В настоящее время создан ряд скоростных вакуумных установок. Смысл применения вакуума при пайке заключается в достигаемом при этом резком снижении парциального давления кислорода и других активных газов, что позволяет практически полностью избежать окисления основного металла и припоя, а в ряде случаев вызвать разрушение имеющихся окислов. К тому же следует учитывать, что при пайке в вакууме высокотемпературными припоями имеет место испарение окислов из основного металла, что также способствует получению качественных паяных соединений. При пайке в вакууме следует избегать применения сплавов, содержащих металлы с высокой упругостью паров (например, кадмий, цинк), которые при высоких температурах будут интенсивно испаряться. В зависимости от типа паяемых материалов создается вакуум с различной степенью разрежения, для чего используется соответствующее вакуумное оборудование. Важную роль в таких вакуумных системах играет правильный выбор вакуумных насосов. При пайке металлов и сплавов, на поверхности которых образуются прочные окислы, требуется соответственно понижение остаточного давления до 10-4 — 10-5 мм рт. ст. Это требует применения более сложной аппаратуры, и в вакуумную систему последовательно с ротационными дополнительно вводятся пароструйные диффузионные насосы. Для таких насосов используются масла, обладающие давлением насыщенных паров порядка ICh6 мм рт. ст., например, масло марки Д-1А, широко применяемое в отечественной вакуумной технике. Диффузионный насос к системе подключается через специальный вакуумный затвор, составляя с ним единый вакуумный агрегат. Механические насосы ВН-461М, РВН-20, ВН-2Г и вакуумные агрегаты ВА-01-1 и ВА-05-1 используются в сравнительно небольших установках (лабораторного типа или мелких производственных). Насосы типа ВН-1МГ и агрегаты ВА-5-4 и ВА-8-4 находят применение в крупных лабораторных и средних производственных установках. Для достаточно быстрой и экономичной откачки необходимо правильно подбирать производительность насосов и размеры трубопровода вакуумной системы. Снижение парциального давления кислорода в окружающей атмосфере достигается также при пайке в инертном газе — обычно аргоне. Если сравнить по парциальному давлению кислорода атмосферу аргона, содержащего 0,005 % кислорода, и вакуум, то окажется, что соответствующее парциальное давление кислорода получается в вакууме при остаточном давлении примерно 2- 10-1 мм рт. .ст. Для получения более чистой среды необходима дополнительная очистка аргона от кислорода, азота, а также осушка от влаги. Системы подачи и очистки аргона при пайке аналогичны системам, применяющимся при сварке. Следует иметь в виду, что часто, даже в тех случаях, когда пайка ведется в атмосфере инертного газа, в рабочем пространстве перед заполнением аргоном предварительно создается вакуум. Это позволяет во много раз сократить расход газа, так как полностью исключается операция продувки аргоном для удаления воздуха из зоны пайки. В связи с этим все современные достаточно крупные установки для пайки в аргоне снабжаются вакуумными системами и могут также использоваться при необходимости для пайки в вакууме. Такие печи и установки получили название вакуумно-компрессионных. Особенностью конструкции этих печей является «холодный», во-доохлаждаемый герметичный кожух, воспринимающий внешнее давление при создании внутри печи вакуума и внутреннее избыточное давление при впуске в печь аргона. В настоящее время в промышленности используются специальные установки такого типа, предназначенные для пайки изделий из различных материалов (высоколегированных и нержавеющих сталей, жаропрочных и титановых сплавов и др.), имеющие герметические камеры с зонами нагрева и охлаждения. Установки оборудованы механизмами для вращения или продольного перемещения изделий внутри камеры. Максимальная температура нагрева в них достигает 1200 °С. Существуют также установки для пайки сравнительно крупногабаритных изделий. Как и в случае пайки в восстановительной среде, пайка в вакууме и аргоне может производиться как в специальных печах, так и в контейнерах. При пайке в контейнерах воздух удаляется непосредственно продувкой защитным газом или предварительным вакуумированием. Расход защитного газа при продувке, а также чистота получаемой атмосферы зависят от ряда обстоятельств. При продувке необходимо правильно использовать соотношение плотностей защитного газа и воздуха, что особенно важно при пайке изделий больших размеров и сложных форм. Например, при продувке более тяжелым, чем воздух, аргоном рационально вводить его в нижнюю часть очищаемого объема, заставляя вытеснять воздух вверх. После вытеснения воздуха в контейнере остается значительное количество адсорбированной и связанной влаги, являющейся активным окислителем. Время и количество газа, потребное для удаления ее, могут быть значительно уменьшены при правильном сочетании продувки и нагрева контейнера. Так, продувка контейнера при комнатной температуре и последующий непрерывный нагрев его в процессе пайки нерациональны. При таком варианте в начале процесса нагрева контейнера наблюдается повышение содержания влаги из-за разложения гидратов и десорбции; в дальнейшем концентрация ее снижается, однако к этому времени изделие успевает нагреться до температуры, при которой возможно его окисление. Замедлением нагрева можно уменьшить окисление, но это приведет к резкому увеличению расхода газа. Более рациональным является исключение продувки при комнатной температуре и применение ступенчатого нагрева с выдержкой при температуре несколько ниже температуры начала заметного окисления (практически, ниже 200 — 300 °С). Это существенно сокращает расход защитного газа и повышает качество защиты, что особенно важно при пайке материалов с повышенной активностью. Еще более высокие результаты достигаются при предварительном вакуумировании, однако это связано с удорожанием установки и усложнением ее обслуживания. Во многих случаях хорошие результаты дает способ пайки погружением. Известны три разновидности этого способа: Во всех этих случаях паяемые детали нагреваются расплавом ванны, нагретым до температуры пайки. При этом не только достигается высокая скорость и равномерность нагрева, но и предохраняются детали от окисления. Соляной ванной считается такая, в которой расплав нейтрален по отношению к окислам, покрывающим металл, и к самому металлу. Правильно приготовленный солевой расплав полностью защищает металл от взаимодействия с окружающей атмосферой, что при надлежащей предварительной подготовке деталей позволяет паять некоторые материалы, как например нержавеющие стали, без флюсов. Солевой расплав защищает паяемые детали от воздействия окружающей атмосферы не только в процессе пайки, но и при охлаждении, благодаря наличию тонкой соляной корки, образующейся на поверхности деталей. Минимальная рабочая температура ванны, как правило, должна не менее чем на 100° С превышать температуру плавления расплава. Перед пайкой в некоторых случаях детали предварительно подогревают на воздухе до температуры 300 — 400 °С с целью уменьшения охлаждения ванны при погружении в нее деталей. Припой при пайке погружением в соляную или флюсовую ванну заранее укладывается в места соединений в виде проволоки, фольги, порошка, пасты. Узлы из активных материалов успешно паяются погружением в соляные ванны в специальных тонкостенных контейнерах. На рис. 2 показана схема групповой пайки узлов из титана погружением тонкостенного контейнера. При этом достигаются быстрый, равномерный нагрев изделий и высокое качество пайки.

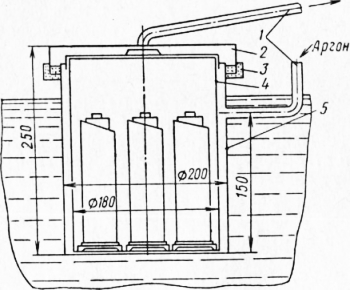

Рис. 2. Схема групповой пайки в соляных ваннах с погружением специального контейнера:

1 — трубки для газа, 2 — крышка, 3 — песочный затвор, 4 — внутренний кожух, 5 — наружный кожух

Для пайки применяются обычные соляные ванны, т. е. тигельные с внешним электрическим обогревом (для температур до 850 °С) и электродные (для температур до 1300 °С). Ванны для пайки алюминия и его сплавов погружением во флюс должны иметь тигель из химически стойких материалов (керамики, никеля и его сплавов), так как многие материалы сильно разъедаются применяемыми флюсами. Изделия сложной формы с большим количеством труднодоступных мест целесообразно паять погружением в расплавленный припой. В качестве примера такой пайки можно привести пайку соединений в радиоизделиях с печатными схемами. Подлежащую пайке печатную схему (плату) последовательно погружают на небольшую глубину во флюсовую ванну, в ванну с припоем и в промывочную ванну. Усовершенствованием этого процесса является пайка волной расплавленного припоя. Схема такого процесса показана на рис. 50. Пайка погружением отличается высокой производительностью и стабильностью качества соединений и может быть широко механизирована.

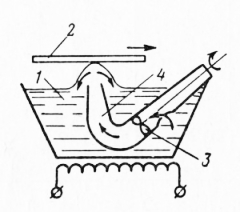

Рис. 3. Схема пайки волной припоя:

1 — ванна с припоем, 2 — паяемая деталь. 3 — крыльчатка, 4 — сопло

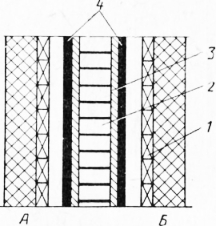

Рис. 4. Схема пайки сотовой панели с нагревом кварцевыми лампами:

1 — кварцевые лампы, 2 — сотовый заполнитель. 3 — обшивка панели, 4 — мягкий контейнер, А н Б — блоки кварцевых ламп

Кроме отмеченных выше способов пайки, в промышленности в особых случаях успешно применяется и ряд других. Так, например, в США при изготовлении сотовых слоистых панелей для самолетов практическое применение начинает находить пайка с нагревом кварцевыми лампами. При этом способе собранная панель помещается в контейнер, который герметически заваривается, затем вакуумируется и заполняется аргоном. Подготовленный контейнер с панелью устанавливается в приспособление между двумя блоками кварцевых ламп. Максимальная мощность, выделяемая лампами, составляет около 200 вт/см2 паяемой панели. После окончания цикла нагрева блоки кварцевых ламп отводят от панели, и приспособление с контейнером перемещают на позицию охлаждения. С целью ускорения процесса и предотвращения коробления панель охлаждается между двумя водоохлаждаемыми плитами. Весь цикл такой пайки при температуре 950 °С в зависимости от толшины обшивки и общей толщины панели длится от 5 до 15 мин вместо 3 — 12 час при пайке в печах. Это достигается за счет того, что кварцевые лампы позволяют концентрировать высокую тепловую мощность непосредственно на нагреваемом изделии. Пайка с использованием в качестве источников нагрева кварцевых ламп начинает находить применение при изготовлении целого ряда других изделий. Реклама:Читать далее:Выбор припоевСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|