|

|

Категория:

Пайка Далее: Пайка в соляных ваннах Этот метод пайки применяют главным образом в условиях массового и крупносерийного производства для соединения деталей из черных и цветных металлов. Пайка в печах является наиболее производительной и экономичной. Изделия после пайки в печах имеют минимальное коробление, а при использовании защитной атмосферы при пайке поверхность изделия не окисляется. Этот метод позволяет производить пайку изделий в труднодоступных местаЗс, а также накладывать несколько швов одновременно. Пайку осуществляют в электрических печах — камерных, конвейерных, с роликовым подом и др. Тип печи выбирают в г зависимости от масштаба производства, веса и размеров деталей, подвергаемых пайке, а также требуемой производительности. Электропечи подробно описаны в главе «Инструменты, приспособления и нагревательные устройства». Различают пайку в печах без защитной атмосферы (среды), с восстановительной (защитной) атмосферой, в вакууме и в: контейнерах. Пайка в печах без защитной атмосферы осуществляется путем нагрева в печи соединяемых деталей, на которые предварительно ~ нанесены флюс и припои. Этот способ пайки обеспечивает равно- ‘ мерный прогрев больших по размерам и сложных по конфигурации деталей и позволяет получить достаточно прочные паяные соединения. Пайка в печах с восстановительной (защитной) атмосферой является наиболее распространенным способом. Она заключается в нагреве в печах собранных с соответствующими зазорами де-талей, с наложенным на них твердым припоем в виде проволоки, фольги, кусочков паяльной пасты или специально штампованных фасонных колец. Флюс при этом не применяют. Из специальной установки в камеру печи непрерывно подается восстановитель- . ная атмосфера, состав которой контролируется и регулируется. Восстановительная среда раскисляет припой и предохраняет детали от окисления при температурах пайки, т. е. выполняет функции флюса. При нагреве припой расплавляется и под действием калиллярных сил заполняет зазоры соединения, прочно скрепляя при этом детали узла. После пайки узлы перемещают в холодильник, наполненный также восстановительной атмосферой. Выгружают изделия из холодильника при температуре около 40 °С, чтобы предотвратить окисление их поверхности. Указанным способом можно паять конструкционные и инструментальные углеродистые стали, а также большинство конструкционных легированных сталей и твердые сплавы с использованием меди как припоя. В качестве восстановительной среды, выполняющей роль флюса, используют водород, диссоциированный аммиак, генераторный газ и некоторые другие горючие газы. Наилучшими восстановительными свойствами при пайке обладает водород. Однако вследствие высокой стоимости и взрывоопасное, в смеси с воздухом его следует применять только

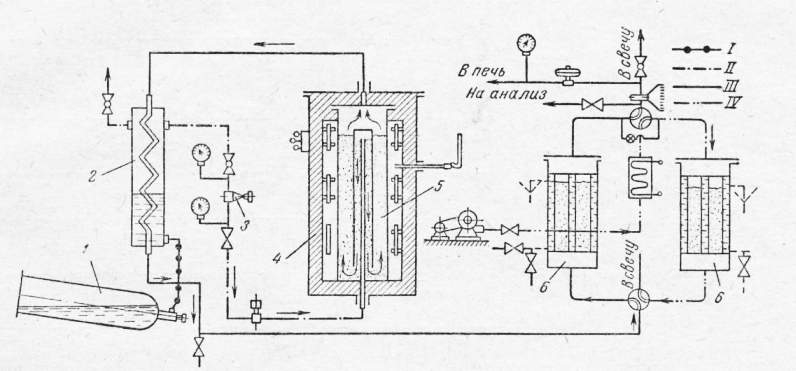

Рис. 1. Схема установки для получения защитной атмосферы путем диссоциации аммиака: для пайки небольших по размерам деталей в печах с малым рабочим пространством. Вместо водорода с успехом используют аммиак, который перед подачей в печь разлагают на водород и азот в специальных аппаратах-диссоциаторах. Получаемая при этом газовая смесь,, состоящая из 75% водорода и 25% азота, практически пригодна для большинства случаев пайки в печах. Использование тщательно осушенного диссоциированного аммиака почти полностью исключает возможность окисления поверхности спаиваемых в печах деталей. Из баллона под давлением 7—8 ат жидкий аммиак поступает в испаритель высокого давления, где, нагреваясь, переходит в газообразное состояние. Пройдя через редуктор, газ под сниженным до 1000 мм вод. ст. давлением поступает в реторту диссоциатора. Газообразный аммиак в реторте, заполненной катализатором, при нагреве до температуры 700—900 °С разлагается на водород и азот. Из диссоциатора горячий газ проходит по змеевику испарителя, отдавая свое тепло жидкому аммиаку, который переходит в газообразное состояние. Охлажденный до 2—5 °С диссоциированный аммиак поступает в адсорбер, состоящий из двух попеременно работающих колонок, заполненных силикогелем или алюмогелем. Проходя через слой адсорбента, холодный газ освобождается от влаги и осушенный поступает в печь. Выбор припоя. При пайке в печах стальных изделий широко применяют псипой из чистой меди, так как он хорошо смачивает сталь, растекается по ней в условиях восстановительной атмосферы и под действием капиллярных сил проникает в очень малые зазоры между соединяемыми поверхностями.

Рис. 2. Печи для пайки в висстановительнон среде водорода: Однако, кроме меди, при пайке в печах применяют припои на основе серебра, медно-фосфорные и др. Следует подбирать припой таким образом, чтобы температура пайки этим припоем была ниже точки плавления основного металла на 60— 100 °С. Пайка в восстановительной среде водорода твердыми припоями без применения флюсов является наиболее прогрессивным способом. Применяют два вида водородных печей: туннельную непрерывного действия и колпаковую периодического действия. Туннельную печь предварительно нагревают до температуры плавления припоя. Выдержка в печи узла зависит от его массы и колеблется от 5 до 15 мин. По истечении времени выдержки спаянный узел перемещают в холодильник. После охлаждения (примерно до 40 °С) узел вынимают. Этот процесс выгодно отличается от других тем, что пайка всех соединений узла, независимо от сложности и количества входящих в него деталей выполняется одновременно. Наличие восстановительной (защитной) атмосферы в печи позволяет вести процесс пайки без применения флюсов. Узлы, паянные в среде водорода, выходят блестящими, очищенными от окислов и налетов. Необходимость химической очистки от окислов и окалины путем травления отпадает. При точной дозировке припоя паяный шов получается плотным, без наплывов и непропаянных мест, поэтому не требуется дополнительной механической зачистки. Кроме того, значительно экономится припой, что имеет важное значение при использовании припоев на основе серебра. Практика показала, что экономия в пересчете на чистое серебро при пайке описанным способом составляет около 40% против расхода при пайке с нагревом ацетилено-кислородной горелкой. Пайка в вакууме в печах производится в том случае, когда при соединении ответственных деталей недопустимо окисление поверхности, а защита всего изделия при помощи флюсов невозможна. Для обеспечения надежной защиты металла от окисления из камеры пайки откачивают вакуумным насосом воздух.

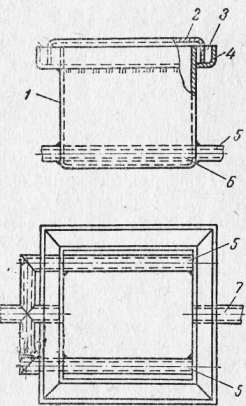

Рис. 3. Контейнер для пайки Для пайки используют специальные вакуумные печи, рабочее пространство которых соединено с вакуумными насосами, создающими необходимое разрежение. Этим способом паяют изделия из стали, меди, медных сплавов, жаропрочных и других сплавов. Пайка в контейнерах. Для пайки небольших деталей в электрических печах применяют контейнеры, представляющие собой ящики, изготовленные из стали, в которые, вмонтированы патрубки для ввода и вывода во время пайки газа-восстановителя. Контейнер вместе с помещенными в него деталями устанавливают в печь и нагревают до температуры пайки. После окончания пайки контейнер извлекают из печи и охлаждают. При этом подача в него восстановительной атмосферы не прекращается. Способ пайки в контейнерах с нагревом в печи применяют в мелкосерийном производстве, ,так как он малопроизводителен. Конструкция контейнера приведена на рис. 3. Он состоит из корпуса с бортом, крышки. Восстановительный газ поступает в контейнер через трубки. Газ из контейнера выходит через песочный затвор и частично через трубу. Реклама:Читать далее:Пайка в соляных ваннахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|