|

|

Категория:

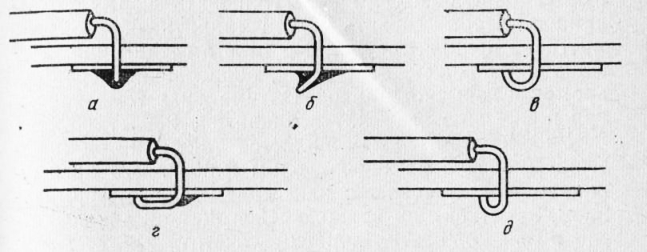

Производство радиоаппаратуры Далее: Пайка обратной волной припоя В настоящее время в промышленности еще широко применяется пайка вручную, несмотря на то, что ежегодно должны быть сделаны миллиарды таких соединений. Этот процесс является не экономичным и трудоемким. Длительное время усилия были направлены на механизацию процесса пайки. Наконец, был разработан механизированный метод пайки, который позволяет получать миллионы надежных соединений компонентов. Как технологические параметры, так и система пайки представляют собой комбинацию факторов, которые как вместе взятые, гак и каждый но отдельности оказываот существенное влияние на надежность электрических межсоединений. Этот параграф посвящен, в основном, практическим правилам, которые позволяют обеспечить надежность паяных соединений. Компоненты на плате должны располагаться равномерно, таким образом, чтобы избежать накопления пыли и влаги, а их форма не должна допускать накопления испарений и флюса в процессе пайки платы волной припоя. Пайка, сушка, используемые флюсы не должны загрязнять компоненты, влиять на изменение их формы или характеристики. Кроме того, флюс не должен проникать в толщу платы и затруднять нормальную работу блока. Материал платы должен удовлетворять условиям работы при повышенной температуре при использовании компонентов с большим тепловыделением, а соединительные выводы или провода должны располагаться как можно ближе к стенке отверстия и токо-ведущей дорожке. Массивные компоненты должны быть надежно прикреплены к проводящей стороне платы. Паяные соединения на плате должны выдерживать некоторое напряжение при воздействии ударной нагрузки, однако очевидно, что существует некоторый предел, который будет зависеть от массы и формы компонентов, числа выводов и окружающих условий. Как правило, компоненты с коаксиальными выводами массой до 14 г могут устанавливаться на плате без специальной фиксации, однако и в этом случае необходимо учитывать конкретные условия. Расстояние между проводящими дорожками, изгибами и т. д. должно быть выбрано таким, чтобы предотвратить образование мостиков припоя в процессе пайки погружением или волной припоя. Кроме того, надо учитывать случаи, когда выводы компонентов могут выступать или перекрывать края проводящей дорожки. Обычно механизированная пайка проводится в течение 1 … 2 с при температуре 250°; а вручную, паяльником, в течение 1 с при температуре около 320°С. Нужно иметь в виду, что массивные выводы могут за это время не достичь температуры пайки, в частности в процессе пайки волной припоя. Следует также учитывать теплоемкость компонентов, которые находятся в контакте с выводами. Ультразвуковую очистку собранных плат нужно производить на заранее выбранных и проверенных режимах, чтобы избежать резонансных эффектов и выхода плат из строя. Очистку раствором трихлор-этилена также можно производить при условии, что все компоненты по техническим условиям могут выдерживать подобные воздействия. Поэтому на стадии проектирования блока необходимо тщательно проверить, могут ли выбранные компоненты выдержать изгиб выводов, рабочую температуру пайки, действие флюса, растворителей или ультразвуковую очистку. В определенных случаях требуется удалить покрытие с предварительно луженых выводов компонентов, которое обычно уже окислилось, и снова покрыть выводы припоем, чтобы получить необходимую прочность и надежность соединений. Изучение некоторых типов выводов показало, что покрытие припоем и окионая пленка отрываются при нагреве вывода от пайки волной припоя. При повторном лужении выводов компонентов погружением в горячий припой можно существенно улучшить плотность припоя на выводе, но для этого требуется эффективная механическая очистка вывода непосредственно перед повторным лужением. Для образования хорошего металлургического соединения между слоем припоя и выводом компонентов поверхность должна быть очищена непосредственно перед предварительным лужением или пайкой волной припоя. Это относится как к чисто медным, так и к золоченым или предварительно луженым выводам. На тщательно очищенной и подготовленной поверхности образуется интерметаллическое соединение, покрытое тонким, гладким и однородным слоем припоя. Неравномерная подготовка поверхности приводит к появлению дефекта соединения. Очень большое количество отказов связано с образованием плохо смачиваемых припоем площадок. Это приводит к образованию слабых металлических соединений и плохих электрических контактов. Их появление, как правило, не связано с параметрами технологического оборудования, осуществляющего пайку волной припоя. Печатные платы и соединения Ниже приводятся некоторые рекомендации, необходимые для пайки волной припоя: Конфигурация выводов, показанная на рис. 1, является оптимальной для пайки печатных плат волной припоя. Незагнутые выводы, а также выводы, загнутые под прямым углом, дают хорошие, гладкие спаи. Выводы, загнутые под прямым углом на обратной стороне платы, обеспечивают наивысшую надежность соединения.

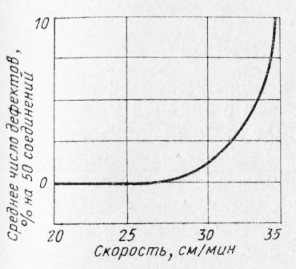

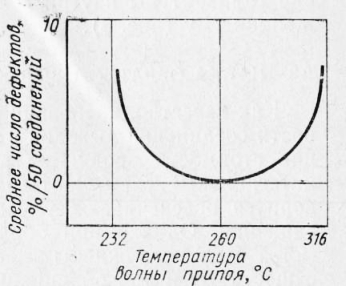

Рис. 1. Конфигурация выводов: а — вывод согнут под прямым углом к обратной стороне платы, слой припоя равномерный; б — вывод изогнут под углом к обратной стороне платы, слой припоя удовлетворительный: а — вывод изогнут по кругу, слои припоя удовлетворительны: г—вывод изогнут вдоль обратной стороны платы, слои припоя гладкие, хорошего качества; д — вывод изогнут U-образно. слои припоя неудовлетворительны. Проблемы, связанные с механизированной пайкой, как правило, идентичны, независимо от того, проводится ли пайка струей припоя, волной припоя или стеканием припоя с платы. При этом необходимо учесть такие факторы, как угол трения, поверхностное натяжение и гравитационные силы, действующие на жидкий металл. Эти факторы тесно связаны с качеством подготовки поверхности материала и определяют Погреишости, возникающие при использовании механизированной пайки. Наиболее характерными дефектами являются возникновение мостиков припоя, образование сосулек и т. д. Механизированная пайка успешно конкурирует с высококвалифицированной ручной пайкой при наличии условий для свободного образования однонаправленной волны припоя. В процессе наладки оборудования необходимо отрегулировать форму волны припоя, чтобы снизить или устранить образование мостиков припоя, сосулек, взаимного соединения, проводящих дорожек, перемычек, образование неровных кромок и избытков припоя. Оптимальная температура при пайке волной лежит в диапазоне 250…265°С. Удовлетворительным является также метод нанесения флюса с помощью волны флюса. Его преимущество по сравнению с нанесением флюса формованием, накаткой или вращающейся щеткой заключается в возможности хорошо сочетать этот метод с существующими процессами производства и в простоте его обслуживания. Этим методом можно наносить флюс непрерывно или дискретно. Оборудование просто в обслуживании. Оно обеспечивает хорошее качество нанесения флюса. Выбор максимальной или минимальной температуры предварительного нагрева зависит от используемого жидкого флюса. Этот предварительный нагрев должен обеспечить однородный прогрев печатной платы. Такой нагрев способствует испарению растворителя флюса, уменьшает захват газов флюса и их поглощение слоями припоя, устраняет проколы в припое. Слишком сильный нагрев может повредить компоненты и привести к.образованию гребешков припоя, пузырьков и расслоению материала платы. Для предотвращения коробления платы очень важно использовать регулируемые зажимы, которые удерживали бы печатную плату по всем краям. Применяемые устройства фиксации платы не должны нарушать волну припоя, иначе это может повлиять на результаты пайки. Конвейер должен иметь регулируемую скорость, причем одно несущее устройство может переносить комплект плат последовательно через посты флюсования, предварительного нагрева и пайки волной припоя при установленной заранее скорости. Изменение этой скорости не должно превышать 25 см/мин (рис. 2). При подходе к волне припоя конвейер должен иметь наклон.

Рис. 2. Зависимость частоты отказов от скорости движения конвейера.

Рис. 3. Зависимость частоты отказов от температуры волны припоя. Для подачи волны флюса используется насосное устройство, которое обеспечивает непрерывную подачу флюса соответствующей высотой волны над выпускным отверстием. Потери на испарение или неравномерность потока не должны приводить к образованию гребешков на волне флюса или пропуску какого-либо участка печатной платы. При пайке волной припоя горячий жидкий припой должен подаваться с постоянной скоростью в непрерывном однонаправленном ламинарном потоке, причем над выпускным отверстием следует постоянно поддерживать полукруглую волну заданной высоты. Эта система должна быть разработана так, чтобы припой смачивал все заданные участки печатной платы и обеспечивал получение паяных соединений высокого качества. В зависимости от емкости ванны и системы подогрева температура волны припоя должна сохраняться на уровне 250…265 °С и изменение температуры внутри волны должно быть сведено к минимуму (рис. 3). Реклама:Читать далее:Пайка обратной волной припояСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|