|

|

Категория:

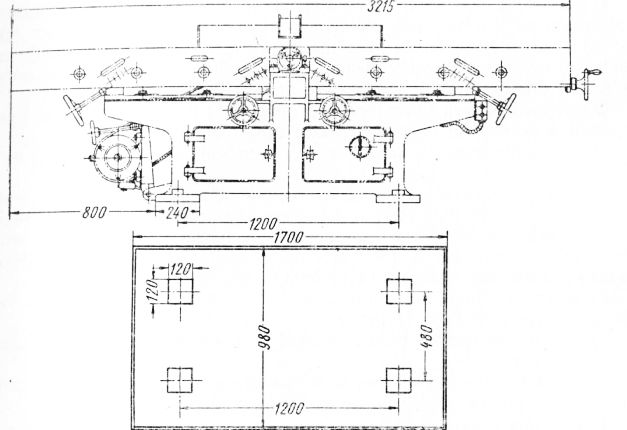

Технология деревообрабатывающего производства Паркетно-строгальный станок ПАРК-1 на рис. 1 показана монтажная схема станка. Электрооборудование и наиболее изнашивающиеся изделия, примененные на станке ПАРК-1: Технические условия по нормам точности, которым должен соответствовать станок ПАРК-1 после монтажа или ремонта его :

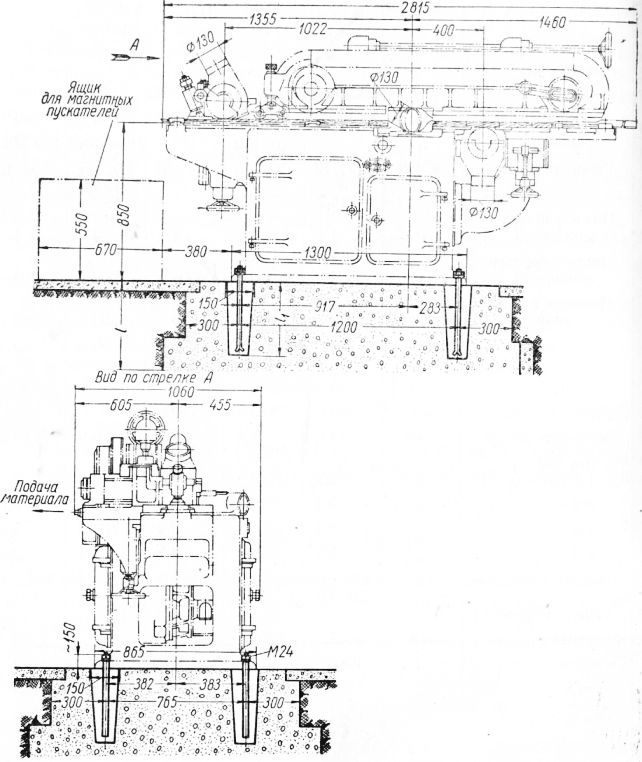

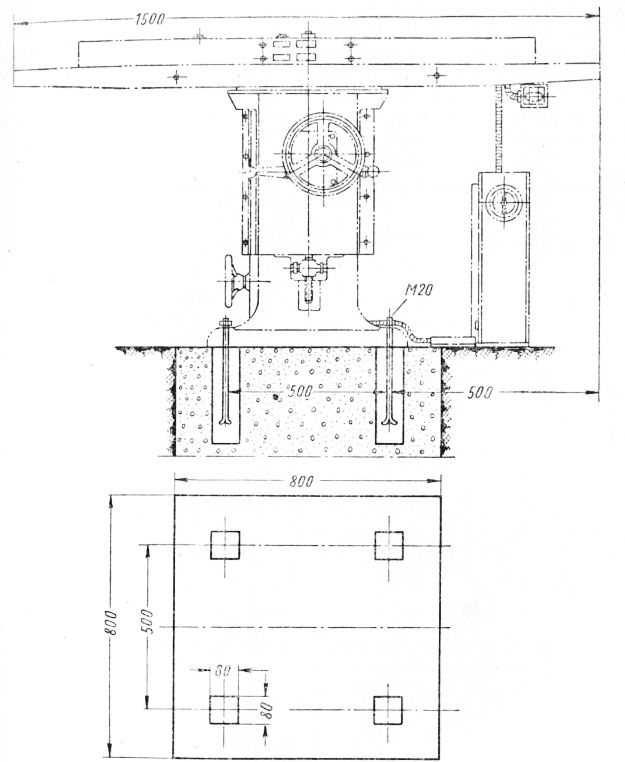

Рис. 1. Монтажная схема паркетно-строгального станка ПАРК-1. Смазка. Шестерни редуктора смазываются индустриальным маслом 30 1 раз в 4 месяца, а направляющие цепей — 1 раз в смену; подшипники стола, суппорта нижней головки, винты, валы подъемного механизма — солидолом УС-2 1 раз в неделю, а оси и серьги балки — 1 раз в смену. Наладка и эксплуатация станка П А Р К – 1: Последовательность запуска электродвигателей: нижней головки, левой головки, правой головки, задней головки, механизма подачи. Переключать шестерни редуктора следует только при выключенном электродвигателе. Паркетно-торцовочный станок ПАРК-2 служит для обработки торцов паркетной заготовки. На рис. 2 показана монтажная схема станка. Электрооборудование и наиболее изнашивающиеся изделия, примененные на станке ПАРК-2: После выверки паркетио-торцовочный станок должен обеспечить получение дощечек, имеющих:

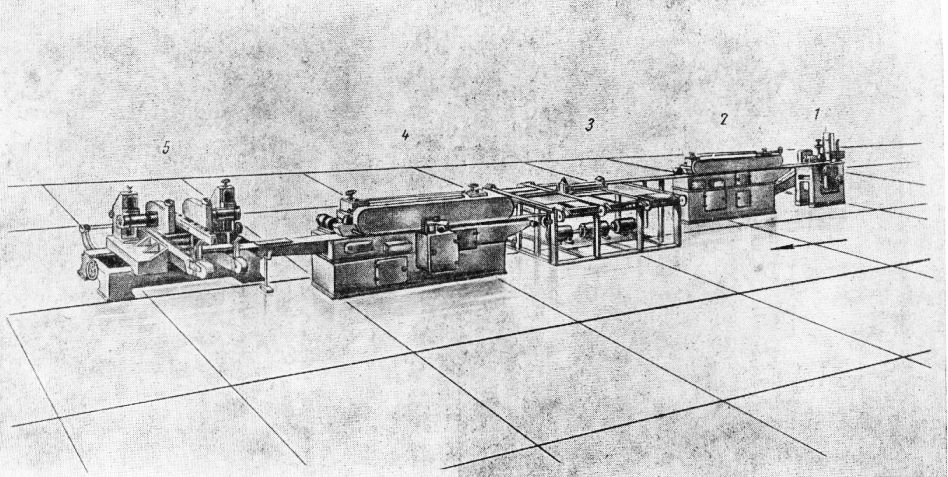

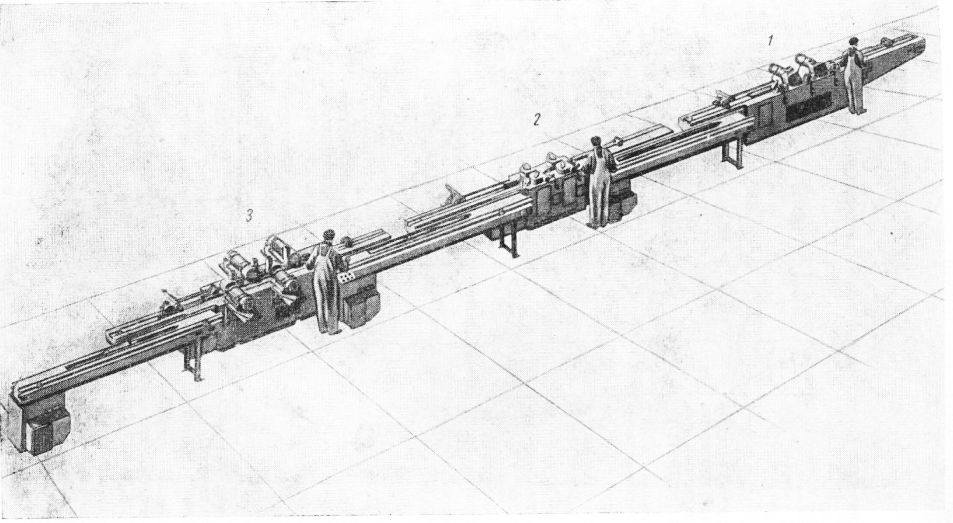

Рис. 2. Монтажная схема паркетного концеравнителя ПАРК-2. Смазка. Редуктор подачи смазывается индустриальным маслом 30 1 раз в 4 месяца, цепи конвейера —- 1 раз в смену и оси цепи — 1 раз в неделю; подшипники вала, ось звездочки конвейера — солидолом УС-2 1 раз в смену, ходовой вал, направляющие и подшипники конических шестерен — 1 раз в неделю, а салазки бабок — 1 раз в месяц. Полуавтоматическая паркетная линия может быть получена, если расставить оборудование по схеме, предложенной НИИДревмашем. На рис. 201 показаны: 1 — автопитатель с магазинной загрузкой; 2 — двусторонний строгальный станок ПАРК-4; 3 — сортировочное устройство, на котором работают браковщики ; 4 — четырехсторонний строгальный паркетный станок ПАРК-5; 5 — паркетный концеравнитель ПАРК-6.

Рис. 3. Полуавтоматическая линия для изготовления паркетных дощечек.

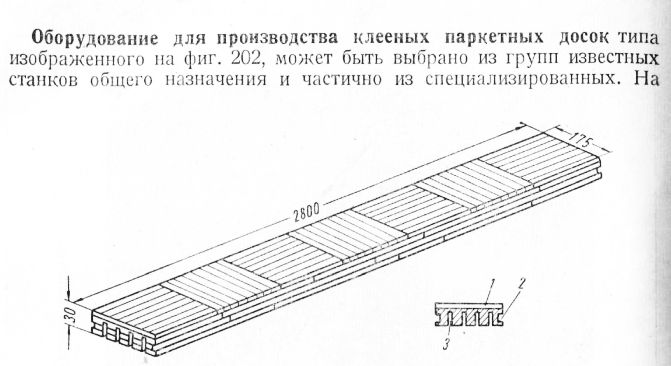

Рис. 4. Клееная паркетная доска: Проверяется линейкой и щупом. Допуск 0,2 мм на длину 1000 мм. Рабочие поверхности обоих плоских столов должны быть параллельны в верхнем и нижнем положении. Проверяется щупом по ли-йке положенной на калиброванные плитки. Кривизна рабочей поверхности изгибаемых переднего и заднего толов должна быть одинакова. Проверяется линейкой с делениями через каждые 100 мм и глубиномером. Допуск 1 мм.

Рис. 3. Монтажная схема строгально-фуговального станка ЛЫС для лыж. Ось ножевого вала должна быть параллельна раоочей плоскости столов. Проверяется штангенрейсмусом. Допуск 0,1 мм на длине 400 мм. Ножевой вал не должен иметь радиального биения. Проверяется индикатором. Допуск 0,05 мм. Ножевой вал не должен иметь смещения в осевом направлении. Проверяется индикатором. Допуск 0,5 мм. Кромки стальных накладок столов должны быть прямолинейны. Проверяется щупом по линейке. Допуск 0,4 мм на длине 1000 мм. Рабочая поверхность направляющей линейки должна быть прямолинейна. Проверяется щупом по линейке. Допуск 0,2 мм на Длине 1000 мм. Рабочая поверхность направляющей линейки должна быть ерпендикулярна рабочей поверхности столов. Проверяется щупом по Угольнику 90°. Допуск 0,1 мм на длине 100 мм. Режущие кромки ножей должны быть параллельны рабочей поверхности столов. Проверяется штангенрейсмусом. Допуск 0,2 мм на длине 1000 мм. Режущие кромки ножей после их фуговки не должны иметь радиального биения. Измеряется индикатором. Допуск 0,02 мм. Смазка. Подшипники ножевого вала смазываются солидолом УС-2 1 раз в месяц, рычаги механизма изгибания плит — 1 раз в месяц, а звездочки — 1 раз в смену ; пальцы, направляющие и винты — индустриальным маслом 30 1 раз в смену. Наладка и эксплуатация станка ЛЫС. Фуговка ножей производится так же, как и на обычных фуговальных станках (см. выше); изгибаемые столы должны быть отрегулированы по шаблону согласно весовому прогибу лыжи ; должно быть проверено крепление ножей и столов станка, натяжение ремня. Фрезерный станок для лыж ЛЫФ предназначен для фрезерования желоба и подошвы лыжи профильной фрезой. Электрооборудование и наиболее изнашивающиеся детали станка ЛЫФ: Технические условия по нормам точности, которым должен соответствовать станок ЛЫФ после монтажа или ремонта:

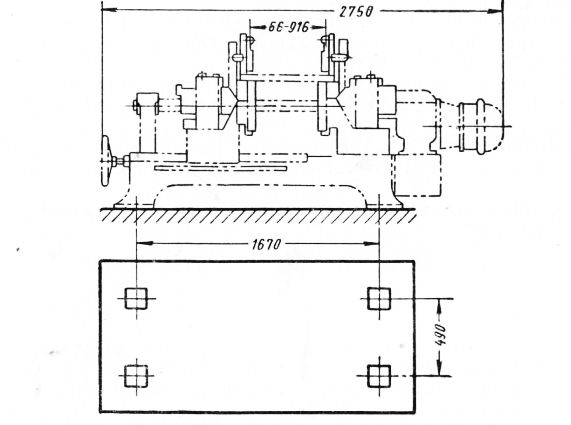

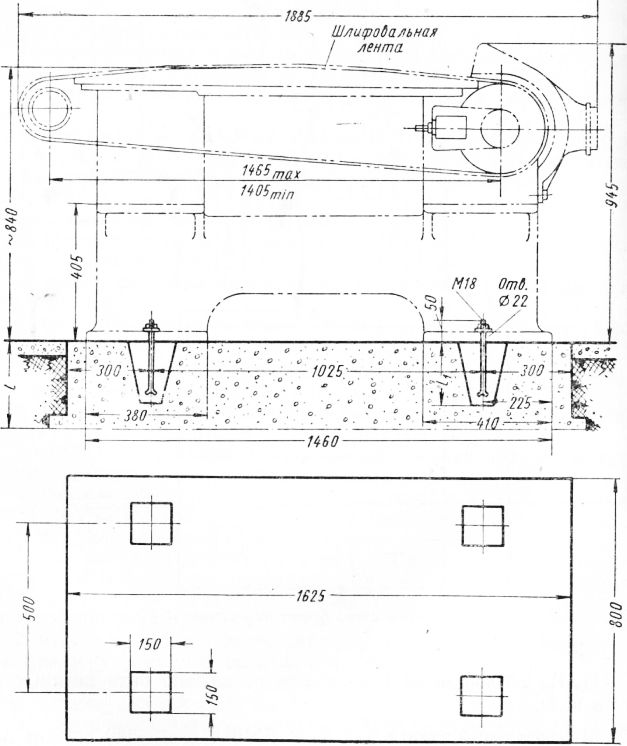

Рис. 4. Монтажная схема фрезерного станка ЛЫФ для лыж. Шлифовальный станок для лыж ЛЫШЛ служит для шлифования нижней поверхности и кромок лыжи. Электрооборудование и наиболее изнашивающиеся детали станка ЛЫШЛ: Технические условия по нормам точности, которым должен соответствовать станок ЛЫШЛ после монтажа или ремонта :

Рис. 5. Монтажная схема шлифовального станка ЛЫШЛ для лыж.

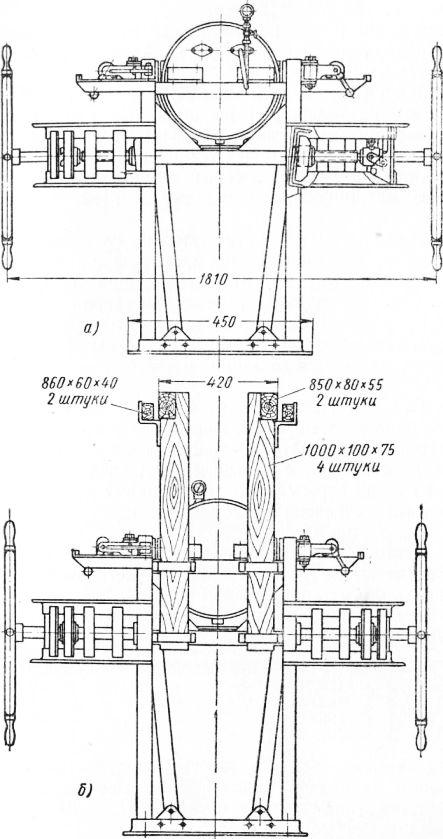

Рис. 6. Монтажная схема гнутарного станка ЛЫГ для лыж. При эксплуатации станка следует руководствоваться рекомендациями, приведенными по шлифовально-ленточным станкам. Гнутарно-сушильный станок для лыж ЛЫГ-2 служит для загибки с помощью винтовых устройств и сушки на стенке цилиндрического парового котла носовых концов лыж, которые до этого прошли всю механическую обработку и перед гибкой были пропарены. Монтаж Станка производится на фундаменте или непосредственно на полу. Затем проводится паропровод и делаются деревянные стойки с планками (рис. 207, б). Котел станка регистрируется в Котлонадзоре, для чего должна иметься шнуровая котельная книга и формуляр на каждый станок. Котел сдается на давление 7,5 ати путем гидравлического испытания, которое выдерживается в течение 5 мин. и затем спускается до 5 ати ; при этом давлении и производится осмотр. Наладка станка ЛЫГ. Следует проверить работу манометра, пуск пара в котел, спуск воды, работу прижимов ; смазать оси качания и движущиеся детали машинным маслом 1 раз в смену ; прогреть котел постепенно, с повышением давления пара до рабочего ; на пробной партии отрегулировать установку эксцентриковых и винтовых прижимов согласно размерам лыжи. Эксплуатация: Полуавтоматическая линия для обработки заготовок лыж (проект НИИДревмаш) производительностью до 300 тыс. пар в год при двухсменной работе состоит из трех агрегатных станков, поставленных последовательно один за другим и соединенных транспортерами.

Рис. 7. Полуавтоматическая линия обработки лыж. Реклама:Читать далее:Оборудование для производства древесной стружкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|