|

|

Категория:

Слесарно-инструментальные работы Далее: Шлифовальные шкурки Свойством самозатачивания обладает не всегда и не весь абразивный инструмент. Это свойство проявляется только тогда, когда правильно выбрана характеристика абразива, соответствующая данным условиям работы. Если же абразивный инструмент выбран не той характеристики, то работа им приведет или к преждевременному износу круга, или к его затуплению. Работа затупившимся абразивным инструментом вызывает, так называемое, дробление, прижоги (темные пятна цветов побежалости от чрезмерного нагрева), увеличение сил, необходимых для резания, и сопровождается особым шумом. Часто из-за неправильно выбранной характеристики стружка обрабатываемого материала втирается в поверхность абразивного инструмента, «засаливает» ее и вместо шлифования начинается вредная работа трения. Посмотрим, в чем состоит характеристика абразивного инструмента. Характеристика абразивного инструмента, или его паспорт, включает в себя данные об абразивном материале, о величине его зерен, о материале связки, о ее твердости, о структуре инструмента и, наконец, о его форме и размерах. О материалах абразивного инструмента мы уже говорили. Однако один абразивный материал еще не характеризует работоспособность инструмента. Важно знать, кроме того, величину его зерен, т. е. зернистость абразивного инструмента. Зернистость обозначается номерами от 10 до 320 и далее от М28 до МБ. Номер зернистости соответствует числу отверстий, расположенных на линейном дюйме (25,4 мм) сита, через которое просеиваются зерна после их измельчения. Чем меньше номер зернистости, тем крупнее зерна. Номера зернистости микропорошков (М28—М5) характеризуются не размерами ячейки сит, а наибольшей величиной зерна. Поэтому микропорошок с большей цифрой в обозначении более крупнозернист. Крупнозернистый инструмент с номерами 12, 14, 16, 20, 24, 30 и 36 применяется для обдирочного шлифования с ручной подачей, среднезернистый — 46, 54, 60 и 80 — для предварительного шлифования и заточки инструмента. Мелкозернистые круги с номерами 100, 120, 150 и 180 и тонкозернистые — с номерами 220, 240, 280, 320, М28 и М20 служат для шлифования резьбы, а также для профильного и отделочного шлифования. При подборе абразивного инструмента следует учитывать, что чем больше опасность засаливания круга и поверхность соприкосновения инструмента с деталью, чем, наконец, мощнее станок, тем более крупную зернистость должен иметь абразивный инструмент. В паспорт абразивного инструмента неразрывно входит и его характеристика по связке. Как известно, абразивные зерна в инструменте связаны друг с другом в единое целое при помощи связки. Наиболее употребительны керамическая, бакелитовая и вулканитовая связки; реже применяются связки силикатная и магнезиальная. Для абразивного инструмента с керамической связкой связующим веществом служат, главным образом, огнеупорная глина и полевой шпат. Круги на такой связке отличаются высокой пористостью, хорошо отводят тепло и легко режут металл, однако их прочность на разрыв не велика и составляет около 1,5 кг!мм2. Насколько мала эта прочность можно себе представить, если вспомнить, что самая меньшая прочность стали в двадцать раз больше прочности керамической связки. В связи с этим, наибольшая скорость вращения керамического абразивного круга не должна превышать 35 м/сек. Следует все же сказать, что керамическая связка является самой распространенной и допускает работу как всухую, так и с охлаждением. Условно эта связка обозначается буквой К. Бакелитовая связка представляет собой искусственную жидкую или порошкообразную смолу, называемую бакелитом. Бакелитовая связка характеризуется несколько большей прочностью на разрыв (1,8 /сг/см2) и поэтому допускает окружные скорости до 40 м/сек. Абразивный инструмент, изготовленный на этой связке, применяется при обдирочных работах и отрезке, а также при плоском шлифовании. Он дает более чистую шлифованную поверхность и не прижигает последней, так- как при работе им меньше теплообразование. Однако круги на бакелитовой связке имеют повышенный износ, меньшую пористость, легко разрушаются щелочными охлаждающими растворами и отличаются невысокой огнестойкостью (бакелит выгорает при 300 °С). Связку обозначают буквой Б. В абразивном инструменте на вулканитов ой связке связующей основой служит вулканизированный каучук органического происхождения. Инструмент на этой связке может быть изготовлен очень тонким и плотным и использоваться на прорезных и отрезных работах, при профильном и бесцентровом шлифовании, а также на заточке пил. Вулканитовая связка еще менее огнестойка и выгорает уже при температуре 150 °С. Ее обозначают буквой В. Несколько ранее было рассказано о твердости абразивных материалов. Теперь познакомимся с другим, не менее важным понятием — твердостью абразивного инструмента. Дело в том, что под твердостью абразивного инструмента понимается способность его связки сопротивляться вырыванию абразивных зерен из массы инструмента под влиянием действующих на зерна внешних сил. Твердость абразивного инструмента имеет свои условные обозначения, а именно: Влияние твердости абразивного инструмента на процесс шлифования оказывается противоречащим сложившемуся представлению о том, что для обработки более твердых материалов нужны более твердые инструменты. Здесь наоборот: твердые абразивные инструменты применяют для мягких материалов; мягкие — для твердых материалов. Исключение составляет шлифование меди, алюминия и латуни, осуществляемое мягкими абразивными инструментами. Такой выбор твердости объясняется тем, что при шлифовании твердых материалов абразивные зерна быстрее затупляются и, следовательно, должны быть скорее удалены, чтобы уступить место новым более острым зернам абразивного инструмента. При шлифовании меди и алюминия также необходим ускоренный износ круга, чтобы избежать «засаливания» его поверхности. Абразивный инструмент должен быть тем мягче, чем больше поверхность его соприкосновения с деталью, чем больше его рабочая скорость и чем больше съем металла. При ручной работе абразивный инструмент выбирается более твердым, чем при механической. Мелкозернистые абразивные инструменты должны быть менее твердыми, чем крупнозернистые. Сухое шлифование, т. е. шлифование без охлаждения требует применения более мягкого абразивного инструмента. Мягкие круги дают более чистую поверхность при шлифовании. Важное влияние на работу абразивного инструмента оказывает его структура. Под этим понятием кроется фактическое расстояние между отдельными абразивными зернами круга, величина которого может быть отрегулирована количеством и размером пор и количеством связки. Структуры бывают плотные № 0, 1, 2 и 3, средние № 4, 5, 6, 7 и открытые № 8, 9, 10, 11 и 12. Чем больше номер структуры, тем больше и расстояние между отдельными зернами абразива. Абразивный инструмент с плотными структурами применяется для грубой обработки. Открытые структуры находят применение в тех случаях, когда контакт абразивного инструмента с деталью происходит на большой поверхности, как это имеет место при внутреннем или плоском шлифовании. Поэтому при плоском шлифовании более подходит открытая структура № 8, а при наружном круглом шлифовании — средняя структура № 5. В настоящее время применяется абразивный инструмент с еще более открытыми структурами (структуры 13—18), носящий название высокопористого. Высокопористый абразивный инструмент служит инструментом для скоростного шлифования.

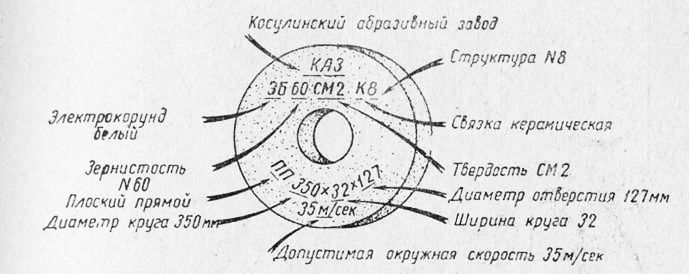

Рис. 1. Паспорт шлифовального круга.

Подводя итог изложенному, разберем пример маркировки шлифовального круга, приведенный на рис. 33. Эта маркировка наносится на его поверхность темной краской заводом, изготовляющим абразивные инструменты. Ее содержание и есть паспорт абразивного инструмента. Приведенная на этой фигуре маркировка имеет отношение к кругу для обычного шлифования. Скоростные же круги имеют дополнительную надпись «скоростной» и полосу, нанесенную красной краской.

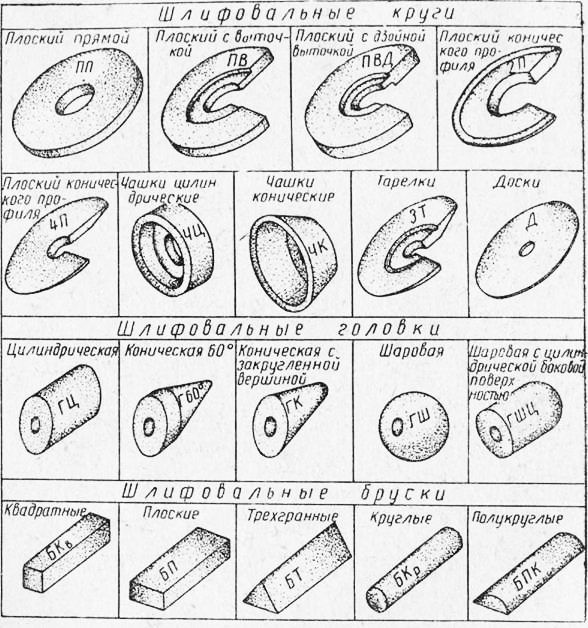

Рис. 2. Абразивный инструмент.

Производительность доводки шлифовальными порошками, изготовленными из твердых материалов, зависит от их зернистости. Чем крупнее зерно, тем скорее идет доводка, однако, поверхность при этом получается менее чистой. Это обстоятельство заставляет для предварительной доводки применять шлифовальные порошки № 220, 240, 280 и 320, а для окончательной — микропорошки М28, М20, М14, М10 и М7. Возникает вопрос: каким же образом удается зернам мягких доводочных материалов удалять с обрабатываемой поверхности частицы более твердых материалов? Оказывается, что в этом нет ничего удивительного. Процесс доводки мягкими доводочными материалами состоит в том, что вещества, при помощи которых производится доводка, химически действуют на поверхность металла, образуя более мягкую тонкую пленку, которая затем сцарапывается абразивными зернами. После этого пленка образуется вновь, и вновь удаляется. Абразивная способность мягких доводочных материалов различна. Наибольшей обладает окись хрома, за нею следует окись железа и наименьшей — окись алюминия. Поэтому из числа мягких доводочных материалов больше всего распространена окись хрома, как наилучший материал для доводки. Окись хрома чаще всего употребляют не в виде порошка, а в виде пасты ГОИ. Пасты ГОИ (Государственного оптического института) изготовляются трех сортов: Абразивная способность пасты, выраженная в микронах, озна-. чает толщину слоя металла, снимаемого с детали при прохождении ею по притиру пути, равного 40 м. Прокаленная окись хрома имеет повышенную абразивную способность, а также обладает способностью не вдавливаться в поверхность детали. Это позволяет производить доводку пастами не только закаленных деталей, но и изготовленных из весьма мягких материалов. Мягкие абразивно-доводочные материалы исключают возможность повреждения поверхности случайно попавшими крупными зернами абразива и позволяют получить высокую степень чистоты поверхности. В этом их исключительное значение. Реклама:Читать далее:Шлифовальные шкуркиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|