|

|

Категория:

Сварочная дуга При сварке плавящимся электродом на его конце под действием высокой температуры происходит плавление металла, образование капли, отрыв и перенос ее на изделие. В зависимости от размера и скорости образования капель можно различать капельный и струйный перенос (рис. 1). При ручной сварке в виде капель переносится до 95% электродного металла; остальные 5% — брызги и пары, значительная часть которых осаждается на изделии. Диаметр капель и скорость их образования зависят от вида дуговой сварки, диаметра электрода, силы тока, Длины дуги и других условий.

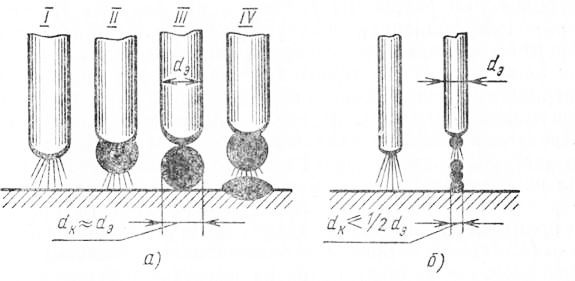

Рис. 1. Процесс переноса электродного металла на изделие при короткой дуге:

а — крупнокапельный, б —струйный; 1 — 1V — последовательные этапы процесса, dK — диаметр капли, йэ —диаметр электрода

Перенос металла каплями без замыкания ими дугового промежутка происходит при сварке штучными покрытыми электродами. В этом случае большинство капель заключено в оболочку из шлака, образовавшегося от плавления покрытия. Так же переносится металл электрода в шов при сварке порошковой проволокой и в защитном газе. При струйном переносе образуются мелкие капли, которые следуют одна за другой в виде непрерывной цепочки (струи). Струйный перенос электродного металла возникает при сварке проволокой малого диаметра с большой плотностью тока. Например, при полуавтоматической сварке в аргоне проволокой диаметром 1,6 мм струйный перенос металла осуществляется при критическом токе 300 А. При сварке на токах ниже критического наблюдается капельный перенос металла. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих примесей в сварочной проволоке и к повышенной чистоте металла капель и шва. Скорость расплавления сварочной проволоки при этом увеличивается. Поэтому струйный перенос электродного металла имеет преимущества перед капельным. При сварке штучными электродами струйный перенос электродного металла невозможен ввиду низкой плотности тока на электроде (10—20 А/мм2). Производительность наплавки электродов. Расплавленный металл электрода неполностью переносится в шов, часть его теряется на разбрызгивание, испарение и угар в процессе горения дуги. Величины коэффициентов расплавления и наплавки используются для нормирования расхода электродов и времени сварки. Реклама:Читать далее:Особенности металлургии сваркиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|