|

|

Категория:

Производство точных отливок Далее: Металлозавод и присадки Для черных сплавов в цехах литья по выплавляемым моделям используют электрические плавильные печи. В ЧССР применяют дуговые и индукционные тигельные (без сердечника) печи. Трехфазные печи с прямым воздействием пламени дуги на ванну в производстве точных отливок не применяют. Дуговые печи обычно с основной футеровкой наиболее приемлемы для переплавки отходов. В них можно не только изменять содержание углерода, но и очищать металл от фосфора и серы. В ЧССР в цехах литья по выплавляемым моделям используют электродуговые однофазные и индукционные плавильные печи без сердечников с тиглями средней величины. Индукционные печи канального типа не применяют. Дуговая однофазная печь — простое недорогое устройство. Трансформатор печи имеет во вторичной обмотке напряжение 40—120 В. Изменяя переключением ступеней напряжение и силу тока между электродами, регулируют тепловую мощность печи. Тигель печи поворачивается вокруг горизонтальной оси, находящейся выше центра тяжести. По оси поворота проходят графитовые электроды, подводящие электрический ток. Высокая температура шлака и основная футеровка позволяют проводить любые металлургические процессы, а не только расплавление шихты. Однако в большинстве случаев эти печи используются именно для расплавления металла, доведения его до нужного химического состава и раскисления. Закрытая конструкция печи обеспечивает при необходимости избыточное давление инертного газа (для предупреждения окисления расплавленного металла). Емкость печей от 5 до 300 кг металла. Электрическая печь канального типа может иметь канал, ориентированный в горизонтальной плоскости с открытым зеркалом металла, или (в более совершенных печах) канал установлен вертикально и погружен под зеркало ванны. Нагревающее устройство печи является своеобразным трансформатором, вторичной обмоткой которого служит жидкий металл в канале. В этом металле индуктируется ток большой интенсивности, с большими тепловыделениями (джоулева теплота). Печи канального типа имеют следующие недостатки.

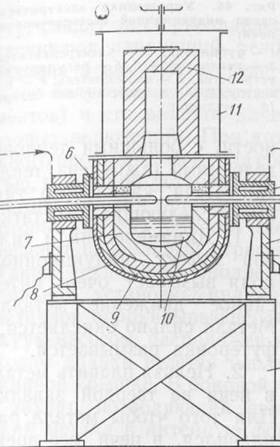

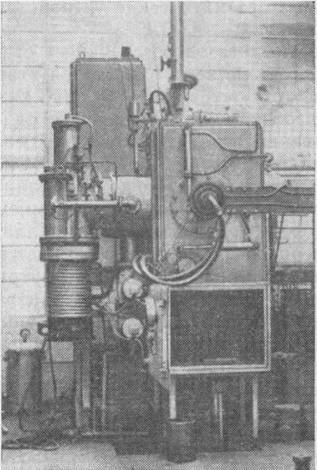

Рис. 1. Однофазная дуговая плавильная печь:

1 — основание; 2 — стойки печи; 3 —подвод электроэнергии; 4 — электрод; 5 —.полые цапфы; 6 — изоляционная прокладка; 7 —огнеупорный тигель; 8 — кожух печи; 9 — промежуточный изоляционный слой; 10 — ванна жидкого металла; 11 — кожух вакуумного устройства; 12 — литейная форма

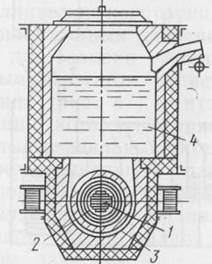

Рис. 2. Схема низкочастотной индукционной печи с сердечником:

1 — сердечник; 2 — первичная обмотка; 3 —канал; 4 — жидкий металл

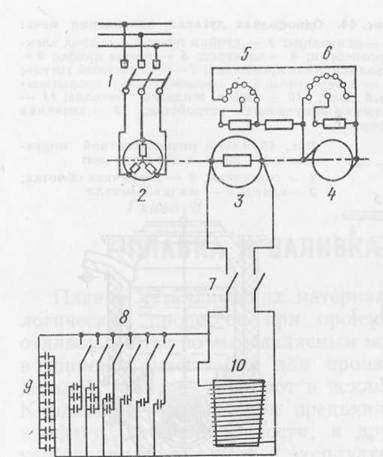

Рис. 3. Упрощенная электрическая схема индукционной ; бессердечниковой печи:

1 — рубильник; 2 — электродвигатель; 3 — генератор; 4,5,6 — регулирующие устройства; 7 — выключатель; 8 — контактор; 9 — конденсаторные батареи; 10 — индуктор

1. Динамический и силовой эффект индукционного поля вызывает очень интенсивное движение металла. Металл сильно окисляется, а футеровка размывается. Эти печи используют для плавки цветных сплавов или качественных чугунов, где их применение более оправданно. Наиболее приемлемой печью для всех типов сталей и специальных сплавов, нашедшей в практике наиболее широкое применение, является индукционная тигельная печь. Металл плавят в тигле из кислой или основной набивной массы. Тигель вставлен в индуктор. По медной трубке индуктора циркулирует холодная вода. Индуктор соединен с источником переменного тока высокой частоты. В печах малой емкости применяют высокочастотные генераторы электронного типа, а в печах с большим объемом тигля — машинные (вращающиеся) генераторы. В последнее время стали применять полупроводниковые тири-сторные преобразователи частоты, которые не имеют вращающихся частей и поэтому более надежны (с точки зрения ремонта). В печах с объемом тигля в несколько тонн можно использовать непосредственно трансформатор промышленной частоты 50 Гц. При плавке в печах этого типа нельзя проводить металлургическую обработку даже при наличии основной футеровки тигля. Химические реакции между металлом и шлаком практически не происходят, так как шлак слишком холодный. Использование теплоты для нагрева шлака от крышки (свода) в практике не нашло применения. Такие печи в настоящее время находятся на высоком техническом уровне; их часто оборудуют полностью автоматическим управлением наиважнейшими электрическими параметрами. Обслуживающий персонал подготовляет и загружает шихту, следит за ее расплавлением, а автомагические устройства обеспечивают наилучший режим плавки. Плавка в вакууме в среде инертных газов обеспечивает стабильное получение химического состава металла (снижается угар элементов) и его высокое качество (отсутствие неметаллических и газовых включений). При этом необходима герметизация плавильного пространства и узла соединения этого пространства с полостью, в которой установлена заливаемая форма. В связи с этим в настоящее время применяют цельнометаллические конструкции, в которых внутри емкости (кожуха) с пониженным давлением размещают плавильный агрегат и форму для заливки металла. Таким технически вполне совершенным агрегатом является плавильная установка индукционного типа. Внутри герметичной опрокидывающейся конструкции, которая соединена с вакуум-насосом, расположен индукционный плавильный тигель. За ходом плавки ведется наблюдение через специальный глазок в откидной крышке. В боковой части установки имеется специальный захват, позволяющий при опрокидывании тигля выливать жидкий металл в литейную форму. Весь ход плавки, заливки и затвердевания проводят при пониженном давлении. Установки такого типа, поставляемые фирмой DEGUSSA, отличаются тем, что вакуумный кожух (емкость) целый. Форма (изложница), расположенная внутри формы, поворачивается вокруг горизонтальной оси, а тигель с индуктором перемещается, чтобы выпускное отверстие устанавливалось над заливочной чашей формы. Теплота, излучаемая печью и формой, отводится от кожуха водяным охлаждением. При рассмотрении преимуществ и недостатков отдельных систем можно установить, что дуговые однофазные печи имеют небольшую стоимость и малые эксплуатационные расходы. Производственные расходы, в которых преобладают расходы на электроэнергию и стоимость обслуживания, значительно выше, чем при индукционных печах. Особенно велик расход электроэнергии, отнесенный к количеству выплавленного сплава при непрямом нагреве электрической дугой от 1,2 до 2,0 кВт- ч/кг. Эти величины расхода, естественно, зависят от емкости печи и типа сплава.

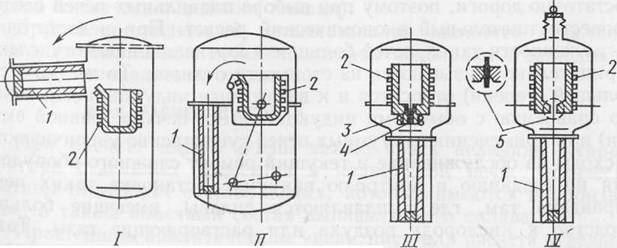

Рис. 3. Схемы наиболее распространенных вакуумных плавильных печей с индукционным нагревом:

типы печей; 1 — изложница или литейная форма; 2 — тигель с индуктором; Индуктор для расплавления пробки; 4 — расплавляемая пробка; 5 — стопор

Такие устройства лучше применять в литейных цехах небольшой мощности или там, где при опрокидывании печи с укрепленной на ней формой используются все преимущества вакуумного литья. В этих печах можно с некоторыми затруднениями выплавлять сплавы с очень низким содержанием углерода, так как за счет разрушения электродов в электрической дуге расплав частично науглероживается. Сердечниковые индукционные печи пригодны для плавки цветных сплавов или чугунов. Для плавки легированных сталей они не годятся. Наиболее приемлемым плавильным устройством для литейных цехов точных отливок является индукционная бессердечииковая печь. Такие печи технически являются наиболее совершенными и при правильном обслуживании работают с максимальной экономичностью, особенно в отношении потребления дорогой электрической энергии. Выплавленный металл отличается высоким качеством. Не рекомендуется проводить в этих печах металлургическую обработку. С точки зрения капитальных затрат такие устройства достаточно дороги, поэтому при выборе плавильных печей следует провести тщательный экономический расчет. При недостаточной загруженности таких печей большие амортизационные отчисления отрицательно сказываются на стоимости отливок. То же (но в еще большей степени) относится и к вакуумным индукционным печам. По сравнению с обычными индукционными печами (равной емкости) при применении вакуумных печей существенно увеличиваются расходы на обслуживание и текущий ремонт сложного оборудования по созданию и контролю вакуума. Установка таких печей оправдана там, где выплавляются сплавы, имеющие большое сродство к кислороду воздуха или растворяющие газы. Такие сплавы, выплавленные в обычных условиях, имеют низкие механические или другие служебные свойства, т. е. их получение без вакуума или создания специальной атмосферы вообще невозможно.

Рис. 4. Вакуумная индукционная печь

Реклама:Читать далее:Металлозавод и присадкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|