|

|

Категория:

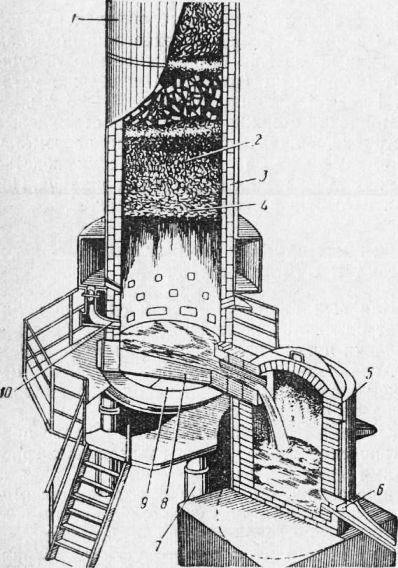

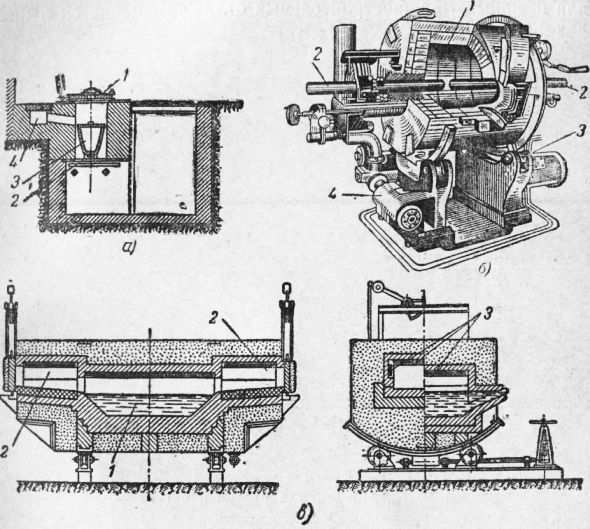

Технология металлов Далее: Брак литья и его причины Плавильные печи. Для выплавки металлов и сплавов в литейных цехах применяют различные печи. Наиболее распространенными печами для плавки чугуна является вагранка, а для плавки цветных сплавов — тигельная печь; для плавки стали служат мартеновские печи небольшой емкости и дуговые плавильные электропечи. Для выплавки медных сплавов в литейных цехах широко применяется дуговая электрическая печь с двумя горизонтально расположенными электродами. Вагранка по сравнению с другими печами имеет ряд преимуществ: она проста по конструкции и в обслуживании, экономична по расходу топлива и обладает высокой производительностью. Шихтовые материалы для выплавки серого чугуна в вагранках. При плавке в вагранке основными шихтовыми материалами являются металл (металлическая шихта), топливо и флюсы. Металлическая шихта. Основу металлической шихты в вагранке (около 50% по весу всего загружаемого металла) при выплавке обычного серого чугуна составляет доменный чушковый литейный чугун различных марок. Остальную часть занимает литейный возврат (литник и бракованные отливки), чугунный и стальной лом. Топливо. Лучшим топливом для выплавки чугуна в вагранке является кокс, который специальной переработкой получают из каменных углей. Расход топлива (кокса) в вагранке составляет 10—14% от веса выплавляемого металла. Флюсы. В качестве флюсов применяют главным образом известняк. Негорючая часть топлива — зола, а также песок, который попал в вагранку вместе с шихтовыми материалами, во время плавки с флюсами образуют шлак. Флюсы снижают температуру плавления примесей шихты (золы и др.), разжижают их, что способствует лучшему отделению их от жидкою металла. Расход флюсов составляет 20—35% от топлива, загружаемого в шихту. Устройство вагранки и плавка в ней. Вагранка представляет собой шахтную печь, выложенную внутри слоем шамотного кирпича. Снаружи вагранка имеет сварной или клепаный железный кожух. Шахта вагранки устанавливается на колонны. Снизу шахта закрывается днищем. Через окно в вагранку производится загрузка шихтовых материалов. Воздух для горения подается внутрь вагранки через трубы-фурмы. Назначение копильника — накапливать большие порции жидкого металла, если требуется отлить крупные отливки; копильник также дает возможность получить более равномерный чугун по химическому составу. Производительность вагранки зависит главным образом от ее внутреннего диаметра. Практически внутренний диаметр вагранок составляет 500—2000 мм; производительность их в пределах 2,5—25 т/час. Перед плавкой вагранку ремонтируют и сушат, для чего на поду 8 сжигают порцию дров. Шихтовые материалы в вагранку загружают в определенной последовательности порциями — колошами. Вначале загружают порцию кокса, которую называют холостой колошей. Затем загружают порцию флюсов, порцию металла и топлива (рабочая топливная колоша). В такой последовательности ведется загрузка до уровня загрузочного окна. Металл плавится в верхней зоне холостой колоши, откуда стекает через раскаленный кокс холостой колоши на под вагранки, затем в колильник. По мере накопления его периодически выпускают через летку (отверстие) по желобу в ковши.

Рис. 1. Вагранка

Рис. 2. Плавильные печи: Продукты горения поднимаются вверх по шихте, частично отдают свое тепло опускающейся шихте и уходят в трубу. Вагранка работает 15—20 час., затем завалку колош прекращают, дают проплавиться тем колошам, которые были загружены, производят выбивку вагранки, для чего открывают После выбивки вагранке дают охладиться, затем производят ремонт, закрывают днище, набивают новую подину и приступают к новой плавке. Заливка форм. Из вагранки или копильника чугун выпускается в разливочные ковши, а из них производится заливка литейных форм. При заливке формы необходимо следить за тем, чтобы вместе с жидким металлом в форму не попал шлак. Температура чугуна при заливке устанавливается в зависимости от характеристики отливки (веса, толщины стенки, размеров) и для обычных машиностроительных отливок изменяется в пределах 1310—1380°.

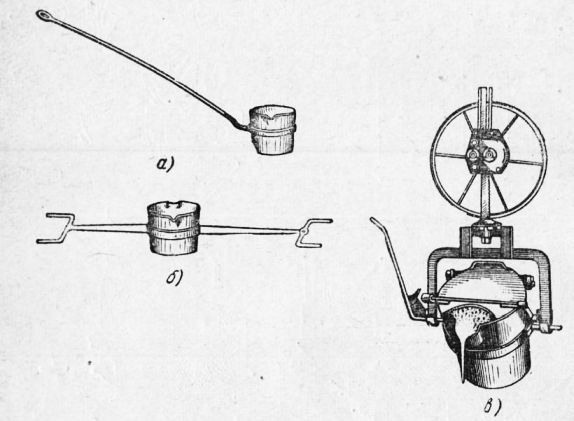

Рис. 3. Ковши для разливки чугуна: Ковш имеет металлический кожух, обмазанный внутри огнеупорной глиной (мелкие ковши) или выложенный огнеупорным кирпичом (крупные ковши). Перед заливкой ковши хорошо просушивают. Емкость ковшей зависит от веса заливаемых деталей и изменяется от 20 кг до нескольких десятков тонн. На рис. 3 показаны ковши различных типов, применяемые в литейных цехах в зависимости от степени механизации заливочного участка. Выбивка и очистка литья. После заливки литейных форм отливкам в них дают достаточно охладиться, затем их выбивают, а формы разрушают. Выбивка отливок из форм и удаление стержней—трудоемкие и тяжелые операции вследствие выделения большого количества тепла и пыли. Поэтому такие операции стараются механизировать или автоматизировать, применяя для этих целей специальное оборудование. Для выбивки форм применяют вибрационные коромысла, вибрационные механические решетки разных конструкций. На вибрационных решетках под действием вибраций формовочная смесь и отливка из опоки выбиваются. Выбитая земля проваливается через решетку, а отливка и пустая опока остаются на решетке, откуда затем убираются. Некоторые из таких установок полностью автоматизированы. В небольших литейных выбивка форм производится вручную. Стержни из отливок удаляются на вибрационных машинах пли при помощи вымызания струей воды. Вымывание стержней (гидравлическая выбивка стержней) осуществляется в специальных камерах струей воды сечением от 10 до 25 мм при давлении 25—100 ат. Литники и выпоры у чугунных отливок удаляют ударами молотка при выбивке форм, у отливок из стали и цветных металлов — отрезкой на ленточных и дисковых пилах. Для отрезки литников и прибылей у стальных отливок широко применяется газовая резка. Отливки после выбивки и удаления из них стержней подвергают очистке от приставшей и пригоревшей земли и зачистке от заливов и неровностей. Очистку поверхностей отливок от приставшей и пригоревшей земли производят в барабане (мелкое литье), в пескоструйных и дробеструйных установках (среднее и крупное литье). При использовании барабана очистка отливок происходит от соприкосновения отливок между собой при вращении барабана. В пескоструйных и дробеструйных установках очистка производится струей песка или дроби, поступающей под давлением. Для обработки крупных отливок сложной конфигурации в последнее время стали применять песко-гидравлические установки (струя воды с песком), в которых производится удаление стержней из отливок и очистка их поверхности. Заливы, заусенцы и другие неровности на отливках удаляют при помощи наждачных кругов или срубают ручными и пневматическими зубилами. Отливки, прошедшие очистку и обрубку, подвергают контролю. Реклама:Читать далее:Брак литья и его причиныСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|