|

|

Категория:

Литейное производство Высокая активность магния к взаимодействию с кислородом требует тщательного подбора шихты, флюсов, плавильных агрегатов и режимов плавки. Окисиые плены магния не способны предохранить сплав от дальнейшего окисления, так как окись магния образует пористую губку, через которую кислород воздуха имеет свободный доступ к зеркалу сплава. Кроме того, магний и его сплавы без принятия специальных мер склонны к легкому возгоранию. 1. Шихтовые материалы Исходными материалами для плавки магниевых сплавов являются свежие металлы, первичные сплавы, предварительные сплавы (чушки сплава собственного производства, выплавляемые из первичных металлов с добавкой переплава литников, брака, сплесков и других отходов) и лигатуры. Из свежих металлов применяют чушковый алюминий марок А85 и А8, кристаллический кремний КрО и Кр1, металлический марганец Мр0, Mp1, Мр2, цинк Ц1, Ц2 и ЦЗ и первичный магний. Для подшихтовки либо непосредственного изготовления отливок используют некоторые магниевые сплавы в чушках по ГОСТ 2581—71. Бериллий вводят в магниевый сплав с целью предохранения его от возгорания. Добавка 0,002% бериллия предохраняет сплав от возгорания при температуре 700 °С даже при отсутствии покровного флюса. Магниевые сплавы подвержены коррозии, поэтому шихтовые материалы, пораженные коррозией, покрытые окислами и маслом, перед загрузкой в печь должны тщательно очищаться в дробеструйных камерах или барабанах. Методика расчета шихты аналогична приведенной для медных и алюминиевых сплавов. 2. Флюсы Флюсы применяют для защиты расплавленных магниевых сплавов от окисления и возгорания на воздухе. Кроме того, некоторые флюсы служат также хорошим рафинирующим средством, освобождающим сплав от окислов и нитридов, образующихся в процессе плавки. Флюсы должны удовлетворять следующим основным требованиям: 3. Плавка в тигельных печах Плавку магниевых сплавов осуществляют в тигельных печах с газовым обогревом. Тигельные печи могут быть стационарными и с выемными тиглями. Тигли выполняют литыми из низкоуглеродистой стали. Дно тиглей делают значительно толще стенок. Последние кверху утоняются и заканчиваются фланцем, которым тигель опирается на кладку печи. Печи со стационарными тиглями в основном используются в цехах массового производства отливок мелкого развеса. Сплав из этих тиглей вычерпывают ковшами или ложками. Перед началом плавки тигель тщательно очищают от остатков предыдущей плавки, осматривают, нет ли на нем трещин, и измеряют толщину стенок и дна. Такой контроль производят через каждые 48—72 ч работы печи. При обнаружении некоторого утонения стенок или дна тигля очередной контроль осуществляют через 24 ч. Затем нагретый до температуры 500 °С тигель покрывают флюсом и загружают в него шихту в определенной последовательности. При плавке на свежих исходных металлах сначала загружают лигатуру, алюминий и магний; при плавке на первичных, предварительных и оборотном сплавах загрузку производят в следующем порядке: чушки первичного и предварительного сплавов, оборотный сплав, лигатура. Далее шихту присыпают флюсом, расплавляют и доводят температуру до 700—720 °С. После этого поверхность сплава очищают от загрязнений и вводят цинк и алю-миниево-бериллиевую лигатуру. Затем сплав рафинируют: поверхность очищают от шлака, засыпают новой порцией флюса, замешивают его в сплав в продолжение 5—8 мин, снимают шлак и засыпают свежий флюс. После рафинирования сплав нагревают до температуры 780—800 °С, выдерживают 10—15 мин. Для улучшения структуры сплава и повышения его механических свойств производят модифицирование. Эту операцию выполняют двумя способами. При первом сплав перегревают до температуры 850—900 °С при плавке в выемных тиглях и до 830—860 °С — в стационарных с последующей выдержкой при указанных температурах 15—20 мин. При перегреве в сплаве образуются субмикроскопические соединения алюминия с железом или марганцем, являющиеся центрами кристаллизации. Второй способ модифицирования — обработка сплава углерод-содержащими веществами (мелом, мраморной крошкой, магнезитом), при этом в нем образуются карбиды (типа А14С3), которые также являются центрами кристаллизации. Модификаторы дробят на мелкие куски, просушивают при температуре 150—200 °С, отвешивают в требуемых количествах (0,25—0,30% от массы шихты магнезита и 0,5—0,6% мела), помещают в предварительно подогретый колокольчик и вводят его в сплав при температуре 740— 780 °С, погружая на половину глубины тигля. Продолжительность модифицирования — 3—5 мин для мела и 8—10 мин — для магнезита.

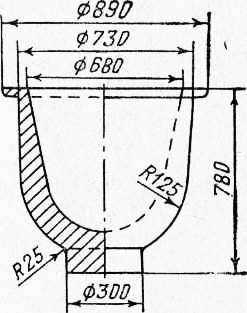

Рис. 1. Литой стальной тигель.

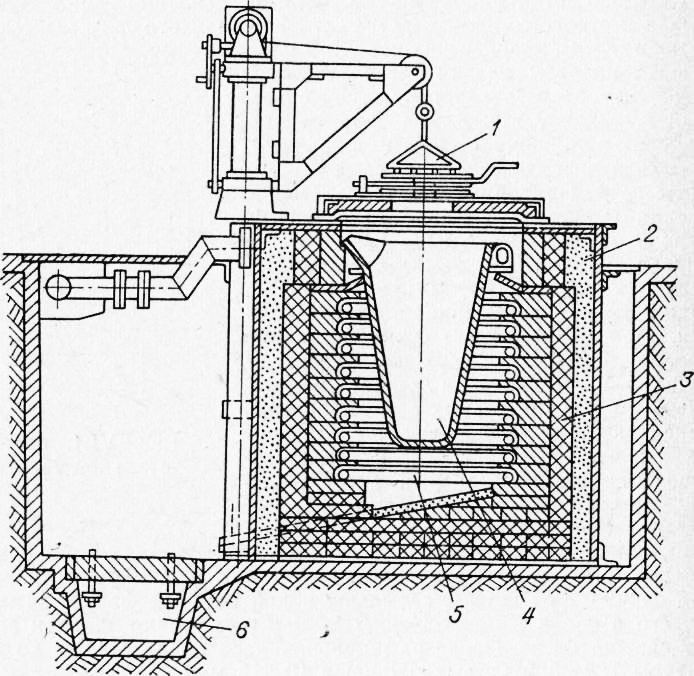

4. Плавка в электрических печах Для плавки магниевых сплавов применяют электрические печи сопротивления и индукционные. Электрическая печь сопротивления с выемным тиглем показана на рис. 2. Она состоит из стального кожуха, футерованного шамотным кирпичом, и литого стального тигля, обогреваемого нихромовыми спиралями, подвешенными на внутренней поверхности футеровки. Сверху печь накрывается крышкой. Печь имеет приямок, в котором собирается сплав при прогорании тигля. Особенностью конструкции этих печей является тщательная изоляция нагревательных спиралей от контакта с газообразными продуктами разложения флюсов.

Рис. 2. Электрическая печь сопротивления с выемным тиглем.

Процесс плавки в электрических печах сопротивления осуществляется по тем же режимам, что и в тигельных печах. Разливка сплава по формам производится непосредственно из выемного тигля. Индукционные печи промышленной частоты емкостью 100, 300 и 600 кг характеризуются высокой производительностью (в 3—8 раз выше, чем у тигельных печей) и обеспечивают улучшенное качество выплавляемого сплава. Печи бывают поворотные и стационарные. Поворотные печи подразделяются на печи с индуктором водяного охлаждения, с индуктором воздушного охлаждения и с неохлаждаемым индуктором.

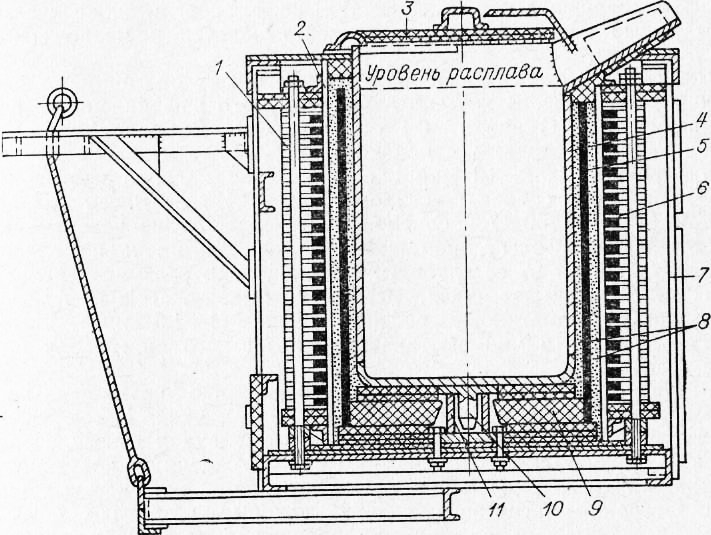

Рис. 3. Индукционная поворотная тигельная печь с неохлаждаемым индуктором.

Индукционная поворотная тигельная печь емкостью 300 кг с неохлаждаемым индуктором показана на рис. 6.3. Она состоит из следующих основных частей: магнитопровода, асбестового цилиндра, крышки, стального алитированного и аварийного тиглей, индуктора из медной шины, каркаса, тепловой изоляции 8, асбоцементной прокладки, пяты и опоры. Поворот печи осуществляется подъемным механизмом, лебедкой или электротельфером, располагаемым над печью. После нагрева тигля до температуры 400—500 °С на его поверхность наносят краску, содержащую, в %: 3,5 — борной кислоты, 7 — графита, 25,5 — мела и 64 — воды. Дно и стенки тигля покрывают флюсом, после чего в него загружают шихту, предварительно подогретую до 120—150 °С. Ее загружают постепенно, по мере расплавления, каждый раз присыпая свежим флюсом. Сплав нагревают до температуры 760—800 °С, затем рафинируют флюсами, вводимыми на поверхность сплава. В дальнейшем осуществляют те же операции, что и при плавке в тигельных печах. 5. Особенности технологии плавки и разливки магниевых сплавов Магниевые сплавы активно взаимодействуют с кислородом, водяным паром, углекистым газом, окисью углерода и сернистым газом. В результате возникают химические реакции с выделением столь значительного тепла, что может произойти возгорание сплава. Это требует выполнения большого количества операций по защите поверхности сплава — с помощью флюсов, неоднократных операций по рафинированию с применением тех же флюсов, а также дегазации с целью повышения коррозионной стойкости и механических свойств сплава. Дегазацию осуществляют кальцием и гексахлорэтаном по следующей технологии. В жидкий сплав после его рафинирования при температуре 750 °С вводят 0,1% кальция от массы сплава. Навеску кальция помещают в колокольчик и погружают в ванну на 2/3 ее глубины. Через 10 мин после введения кальция производят модифицирование сплава гексахлорэтаном (0,1 % от массы сплава) при температуре 750—780 °С. Навеску гексахлорэтана завертывают в алюминиевую фольгу, помещают в колокольчик и погружают в ванну также на 2/3 ее глубины. По окончании реакции с поверхности сплава снимают шлак, металл покрывают свежим флюсом и подвергают вторичному рафинированию (1—1,5 мин). Затем сплав в течение 15 мин выстаивается, после чего он готов к разливке. Разливку производят либо непосредственно из плавильного тигля, либо с помощью стальных ковшей и ложек. Носок тигля, ковша или ложки должен быть очищен от шлака и флюса. Перед заливкой корку флюса отодвигают, а освобожденную поверхность присыпают смесью серы и борной кислоты. Этой же смесью тушат очаги загорания магниевого сплава, которые возникают обычно в местах нарушения сплошности покрова флюса. При заливке струю стараются держать возможно ближе к воронке формы и из специального распылителя припыливают порошком серы (серным цветом). Во время заливки необходимо следить за тем, чтобы чаша была все время наполнена сплавом. Реклама:Читать далее:Проектирование технологического процесса изготовления форм и отливокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|