|

|

Категория:

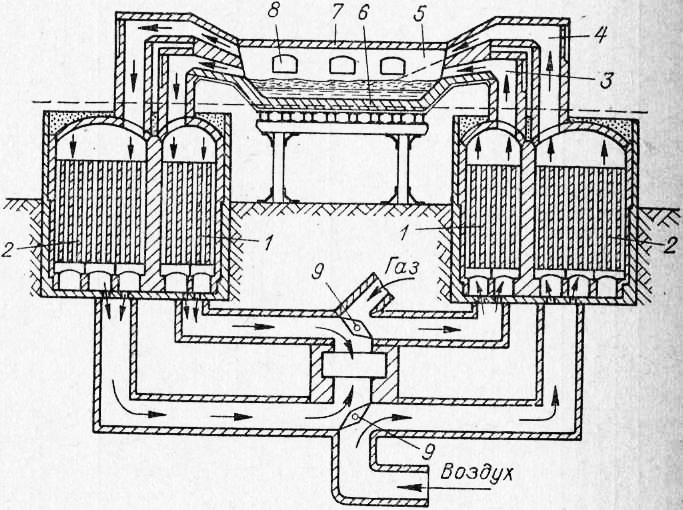

Литейное производство В литейных цехах, производящих фасонные стальные отливки, плавку стали осуществляют главным образом в электрических дуговых, мартеновских и индукционных печах. 1. Способы получения жидкой стали для фасонных отливок В зависимости от требований, предъявляемых к стали, и качества шихтовых материалов применяют печи с основной и кислой футеровкой, определяющей характер плавки. В печах с основной футеровкой плавка ведется с использованием основного шлака, содержащего высокий процент окиси кальция. Такой шлак позволяет удалять из жидкой стали большую часть вредных примесей (серу и фосфор), которые соединяются с окисью кальция в прочные соединения. При плавке в печах с кислой футеровкой образующиеся шлаки состоят главным образом из окиси кремния (Si02) и практически не связывают фосфор и серу, поэтому необходимо применять шихту с низким содержанием этих элементов. 2. Конструкция и основные характеристики плавильных печей В сталефасоннолитейных цехах используются мартеновские печи с основной футеровкой емкостью от 20 до 50 т, электродуговые с основной и кислой футеровкой емкостью от 1,5 до 40 т и более, индукционные емкостью до 10 т и индукционные вакуумные. Мартеновские печи. Такая печь, обогреваемая газообразным топливом, имеет рабочее пространство, ограниченно боковыми и торцовыми стенками, сводом и подом с откосами. Принцип регенерации заключается в том, что насадка одно пары регенераторов нагревается до температуры 1250—1300 °С отходящими из печи газами с температурой около 1600 °С. Так продолжается 10—15 мин, после чего клапаны автоматически переводятся в новое положение, меняя направление движения воздуха и газов. Таким образом, каждая пара генераторов попеременно нагревается и отдает свое тепло на нагрев воздуха и топлива.

Рис. 1. Схема мартеновской печи.

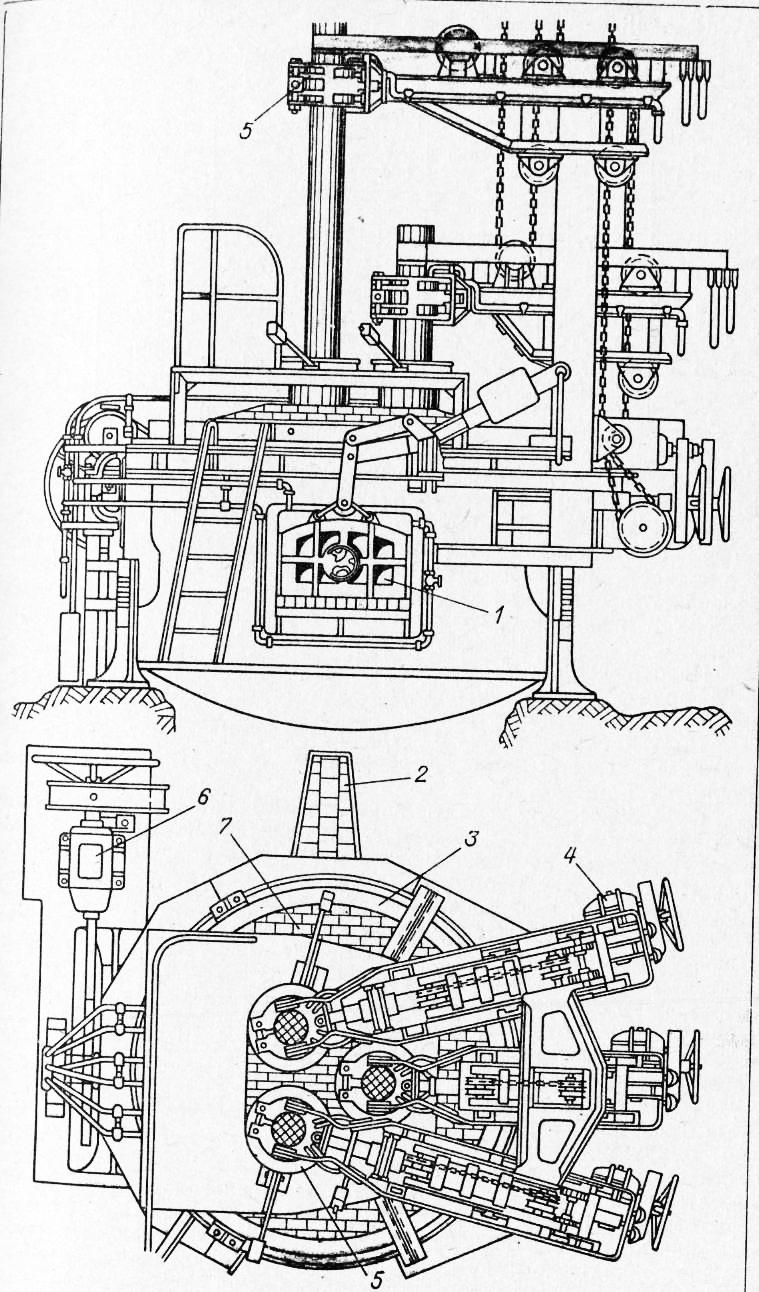

Для загрузки шихтовых материалов, взятия пробы металла и шлака, а также для удаления последнего в передней стенке расположены окна, которые закрываются заслонками со смотровыми отверстиями. Готовую плавку выпускают через лётку, расположенную в задней стенке на нижнем уровне подины. Электродуговые печи получили наиболее широкое применение в литейном производстве. Печь имеет сварной стальной кожух, футерованный огнеупорным кирпичом. Набивной под и футерованные боковые стенки образуют рабочее пространство. Верхняя часть печи перекрыта съемным сводом. Загрузка шихты и скачивание шлака производятся через окно. В современных печах для загрузки шихты имеется отворачивающийся свод. От специального печного трансформатора к трем электродо-держателям подводится электрический ток. При прохождении его по электродам между ними и металлом возникают мощные электрические дуги с очень высокой температурой (4000—5000 °С). Выделяющееся при этом тепло используется для расплавления и перегрева сплава. С помощью механизма электрододержатели вместе с электродами перемещаются по вертикали, обеспечивая возможность регулировки величины дуги. Механизм наклона позволяет производить плавный наклон печи в сторону сливного желоба и загрузочного окна для загрузки шихты и скачивания шлака.

Рис. 2. Электрическая дуговая печь.

Наибольшее распространение получила выплавка стали в печах с кислой футеровкой ввиду меньшей продолжительности плавки, большей стойкости футеровки и меньшего расхода электроэнергии. Индукционные печи. В этих печах выплавляют высококачественные нержавеющие, жаропрочные и другие легированные стали. Футеровка тиглей индукционных печей при плавке стали может быть кислой или основной. Кислая футеровка тигля набивается из смеси кварцевого песка с 2—3% сухой борной кислоты. Основная футеровка выполняется из металлургического магнезита, хромомагнезита, электрокорунда с добавкой 15—20% прокаленного глинозема. В качестве связующих применяют буру, жидкое стекло. Такими смесями заполняют зазор между листовым асбестом, защищающим индуктор печи, и шаблоном из мягкой стали, который образует внутреннюю поверхность тигля. Смесь в зазоре тщательно уплотняют и затем спекают, пропуская через индуктор электриче^-ский ток и постепенно повышая температуру спекания до рабочей температуры тигля. Вакуумные индукционные печи. Фасонные отливки из высоколегированных сталей и сплавов, предназначенные для деталей летательных аппаратов, газовых турбин и других изделий, выплавляют в вакуумных индукционных печах. Это связано с тем, что указанные стали и сплавы содержат легкоокисляющиеся элементы (алюминий, титан и др.), склонные к образованию значительного количества окисных плен, резко снижающих физико-механические свойства сплавов. В вакууме сплавы освобождаются от газов и вредных примесей, которые во время плавки удаляются.

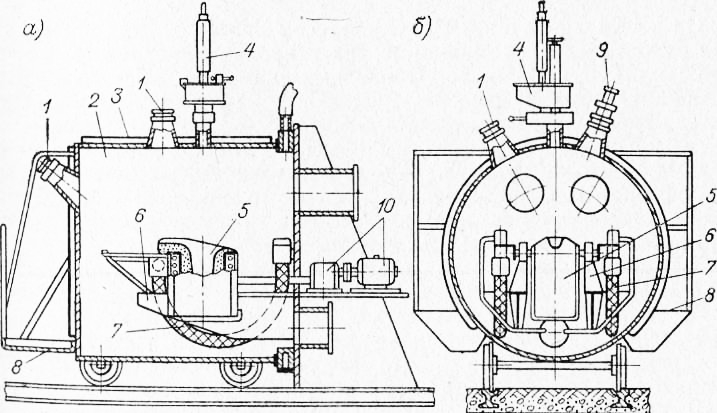

Рис. 3. Схема индукционной вакуумной печи: продольный (а) и поперечный (б) разрезы.

В этой печи вакуумная камера представляет собой горизонтальный цилиндп перемещаемый по рельсам на колесах. Одна из торцевых стенок камеры неподвижна. К ней крепится кронштейн для установки индуктора с плавильным тиглем и площадкой для установки литейной формы. На этой же стенке вне камеры установлен электродвигатель с редуктором, служащим для поворота тигля вместе с формой на 90°. Токоподводящий шланг и ввод для поворота печи через герметизированные окна также проложены в торцевой неподвижной стенке. Водяная рубашка служит для охлаждения вакуумной камеры. Снаружи на камере расположены дозатор, смотровые глазкй, ардометр для замера температуры сплава в тигле и клапан для напуска воздуха. Печь обслуживается с площадки. Рядом с печью размещается пульт управления, оснащенный приборами для контроля расходуемой мощности при плавке, глубины вакуума, температуры сплава и других параметров. Печь такой конструкции характеризуется периодическим действием: вакуум в плавильной камере сохраняется для плавки металла и заливки одной формы, после чего он нарушается. 3. Материалы, применяемые при плавке При выплавке стали используют следующие материалы: чушковый чугун, стальной лом, оборотный металл, ферросплавы, окислители и огнеупоры. Чушковый чугун. При плавке в мартеновской печи с основной футеровкой применяют 35—40 а в электрических печах до 10% передельного чушкового чугуна марок Ml, М2 и МЗ по ГОСТ 805—69. Стальной лом. Покупной лом состоит из пришедших в негодность деталей машин и брикетированной стружки, постав-лямых по ГОСТ 2787—75. Оборотный металл состоит из отходов сталеплавильного, кузнечного, прессового и прокатного производств в виде обрезков, брака, скрапа, литниковых систем. Ферросплавы. При выплавке обычных сталей применяют ферромарганец и ферросилиций, а легированных — феррохром, никель, ферротитан, феррованадий, ферромолибден и др. Ферросплавы, используемые для раскисления и легирования, должны быть сухими (желательно, прокаленными). В качестве флюсов обычно применяют известняк (ГОСТ 10726—74), плавиковый шпат (ГОСТ 7618—70), шамотный бой. Наиболее распространен известняк или получаемая после его обжига известь. Плавиковый шпат используют для разжижения густых известковых шлаков, что улучшает условия обессеривания жидкого металла. Для этой же цели применяют и шамотный бои. В качестве окислителей используются железная и марганцевая руды различных месторождений, а также окалина из цехов горячей обработки (кузницы, прокатки). Огнеупорные материалы. При основном процессе печи футеруются магнезитовым кирпичом или магнезитовой и доломитовой набивкой, а при кислом процессе — динасовым кирпичом. Магнезитовый порошок получают путем размола магнезита, обожженного при температуре 1650 °С. 4. Технология плавки стали Плавка в основной мартеновской печи. В фасонносталелитейных цехах машиностроительных предприятий плавка в мартеновских печах ведется на твердых исходных материалах. После выпуска стали в ковш производят очистку пода печи от остатков металла и шлака, а затем ее заправку — исправление поверхности поврежденных участков магнезитовым порошком. Шихту собирают в мульды (ящики) и с помощью специальных машин или кранов загружают в печь, причем нагрев ее в это время не прекращается. В периоды нагрева и плавления шихты в печь вводят максимальное количество топлива и воздуха с целью сокращения длительности плавки. Избыток подаваемого с воздухом кислорода создает в печи окислительную атмосферу, в которой происходит окисление составляющих: кремний окисляется почти полностью, “зРганец — на 60—80%, фосфор —на 30—40% и хром — на 50— « от первоначального содержания. Окиси этих элементов переходят в шлак, который после расплавления удаляют и вводят свежие материалы для образования нового шлака. За время нагрева и плавления шихты окисляется до 50% углерода, который в виде окиси углерода удаляется в атмосферу печи. После полного расплавления шихты происходят следующие процессы: кипение ванны жидкой стали с загрузкой на шлак железной руды (рудное кипение); кипение ванны без руды (чистое кипение); раскисление стали. Одновременно из стали удаляется часть фосфора, а в конце плавки — часть серы. Для удаления фосфора шлак должен содержать такое количество окиси кальция (СаО) и закиси железа (FeO), которое при взаимодействии с фосфором окисляет его и переводит в шлак. Содержащий соединения фосфора шлак периодически удаляют из печи и заменяют новым. Кипение ванны вызвано тем, что окисленный углерод (СО) выделяется из стали в виде пузырьков, увлекая за собой водород, азот и неметаллические включения. Кипение происходит только в том случае, если жидкая сталь содержит достаточное количество углерода и закиси железа и нагрета до высокой температуры. Для создания этих условий в шихту вводят 40—45% чушкового чугуна, содержащего 4—4,5% углерода, а закись железа вносится с рудой.’ В результате ввода в сталь большого количества закиси железа, являющейся вредной примесью, качество ее ухудшается, поэтому в ходе кипения присадка руды уменьшается, а затем и полностью прекращается. Ванна кипит за счет имеющейся в ней закиси железа (чистое кипение). Для удаления из стали серы шлак должен содержать большое количество окиси кальция и уменьшенные концентрации FeO и МпО, что достигается скачиванием железистого шлака и наводкой нового, известкового. Однако после проведения этих операций в стали остается значительное количество закиси железа. Для удаления ее производится раскисление стали путем ввода в печь ферромарганца и низкокремнистого ферросилиция, а при выпуске плавки — высококремнистого ферросилиция и алюминия на желоб или в ковш. Окончательное раскисление стали и доведение содержания в ней кремния до заданного производят на желобе 45- или 75-процентным ферросилицием, а в ковш вводят алюминий. Для ускорения плавки в мартеновской печи вдуваемый воздух обогащают кислородом или продувают его через ванну жидкой стали. Плавка в электродуговых печах. В этих печах выплавляют углеродистые и легированные стали для сложных отливок самого ответственного назначения. Плавку ведут с окислением или без него. Плавку с окислением, значительно более сложную, чем без окисления, осуществляют при использовании «засоренного» примесями фосфора и других элементов стального лома. Для плавки без окисления применяют качественную шихту, и практически она сводится к простому переплаву металла и последующей его доводке. При плавке с окислением используют шихту, состоящую из 90% стального лома и около 10% передельного чугуна, чтобы после расплавления содержание углерода в металле было на 0,4—0,6% больше, чем в готовой стали. Как уже указывалось, это необходимо для обеспечения интенсивного кипения ванны жидкой стали. Шихту загружают в печь в определенной последовательности: сначала на под подают мелкую шихту и дробленую стружку, затем ближе к центру под электроды — крупные куски, ближе к откосам и на крупные куски кладут средние куски и сверху насыпают оставшуюся мелочь и чистую дробленую стружку. Технология плавки стали в основных электродуговых Печах во многом сходна с технологией плавки в мартеновских с основной футеровкой. В наибольшей степени различаются процессы раскисления, легирования и обессеривания стали. Технологический процесс состоит из следующих периодов: заправка печи, загрузка шихты (при поднятых электродах), плавление, окисление (кипение ванны) и восстановление (раскисление и доводка стали по химическому составу). После загрузки печи электроды опускают к поверхности шихты и для облегчения зажигания дуг подкладывают под них 2—3 крупных куска кокса, затем включают ток. Окислительный период характеризуется удалением фосфора в шлак, некоторым окислением серы и марганца и энергичным окислением углерода. Условиями для удаления фосфора в шлак являются достаточное содержание в нем СаО (40—50%) и значительная концентрация FeO (до 20%). Удаление фосфора начинается сразу после расплавления шихты. Через определенное время первичный шлак частично удаляют и вводят новый, известковый, периодически добавляя известь и руду. После частичного удаления шлака проводят окисление углерода путем периодической присадки кусковой прокаленной руды, что вызывает и поддерживает энергичное кипение ванны. В восстановительный период, наиболее ответственный, сталь раскисляют и доводят до требуемого химического состава и температуры при выпуске. Раскисление проводят после удаления окислительного шлака и наведения белого шлака из извести и плавикового шпата. Раскислительная смесь, которую вводят в шлак, состоит из извести, молотого ферросилиция и молотого кокса (или электродного боя). Под этим шлаком ванна выдерживается, затем в нее вводят ферросилиций и ферромарганец. Для дополнительного раскисления стали при выпуске ее в струю вводят алюминий из расчета 0,5—1,5 кг на 1 т металла. При выплавке легированных сталей необходимые элементы вводят в следующем порядке: никель и вольфрам — с шихтой; хром — в начале восстановительного периода; титан — за 2—3 мин до выпуска стали из печи или непосредственно в ковш; алюминий— непосредственно в ковш. Плавка в индукционных печах. Перед началом плавки тщательно проверяют исправность футеровки печи и производят мелкий ремонт (заделку мелких трещин) материалом, из которого изготовлен тигель. Это необходимо потому, что в индукционных печах с целью сокращения времени плавки и экономии электроэнергии толщину стенок тигля делают возможно тоньше. Плавку в индукционных печах можно вести с окислением и без него. Как правило, применяют безокислительный процесс (переплав), характеризующийся небольшой продолжительностью и низким угаром. К шихтовым материалам предъявляются более высокие требования. Они должны быть тщательно подобраны по химическому составу и хорошо очищены от окалины и других загрязнений. Габаритные размеры шихты должны обеспечивать возможность плотной ее укладки в тигель. Порядок загрузки шихты следующий: на дно тигля укладывают мелкую стружку и затем ферросплавы; крупные куски размещают вертикально вдоль стенок тигля, где индуцируемая сила тока наиболее велика, а легкоплавкой частью (мелочью) заполняют середину тигля. Реклама:Читать далее:Плавка и разливка медных сплавовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|