|

|

Категория:

Литейные цеха По сравнению с мартеновскими, дуговые печи обеспечивают возможность быстрого ведения плавки, выдачу металла малыми порциями, получение стали более высокого качества, выплавку высоколегированных сталей и т. д. Печи компактны, просты в управлении и гибки в работе, т. е. могут работать в одну, две смены и круглосуточно. Футеровка электропечи может быть кислой и основной. В литейном производстве шире применяются печи с кислой футеровкой; кислый процесс более простой и дешевый. Для получения жидкого металла, чистого от примесей серы и фосфора, применяют основной процесс. По сравнению о’кислым при основном процессе расход электроэнергии повышается на 40—50% и увеличивается продолжительность плавки. Различают следующие основные способы загрузки шихты в электропечь: корзинами сверху, завалочной машиной (мульдой) через окно и вручную при очень малой емкости печей. Выпуск металла осуществляется наклоном печи. Угол наклона в сторону выпускаемой летки составляет до 45°, а в сторону загрузочного окна — до 15°. В сталеплавильном производстве для печей емкостью до 5 т применяются угольные электроды, а для крупных печей — графитиро-ванные. Характеристики и нормы производительности электродуговых сталеплавильных лечей с механизированной загрузкой приведены в табл. 4.83. При выплавке легированных сталей производительность печей, указанная в таблице, уменьшается для печей емкостью до 6 т на 20% и свыше 6т-— на 10%- Ведение плавки с применением кислорода увеличивает производительность печей на 10—20%. Шихту перед загрузкой в печь целесообразно подогревать, так как при плавке на подогретой шихте снижается удельный расход электроэнергии, огнеупоров и ее продолжительность. Ферросплавы и руду для ведения плавки необходимо прокаливать. Для прокалки применяют прокалочные печи с выдвижным подом. Заправка подов и откосов, смена футеровки, наращивание электродов, дробление и просев ферросплавов, уборка шлака должны быть механизированы. Предусматривается специальный участок для приготовления футеровочной массы или печных блоков, снабженный необходимым оборудованием и транспортными средствами, площадью для набора и хранения резервных сводов с установкой шаблона. Ковшевые для ремонта и подготовки к плавке разливочных ковшей должны иметь стенды для их сушки, столы для набора стопоров и сушила для них. При проектировании должны быть решены вопросы выемки трансформатора из подстанции и эвакуации масла. Электропечи емкостью 5—10 т устанавливаются в цехах мелкого и среднего литья. Печи большей емкости применяются при изготовлении крупных отливок. Емкость печей при конвейерном производстве определяется количеством и металлоемкостью форм, изготовляемых в час. Количество печей рассчитывается на каждую марку металла аналогично расчету количества индукционных печей. При непрерывной работе длительность холодного простоя печи в году составляет 60—75 суток (включаются праздничные дни, холодные ремонты футеровок, ремонты механического и электрического оборудования).

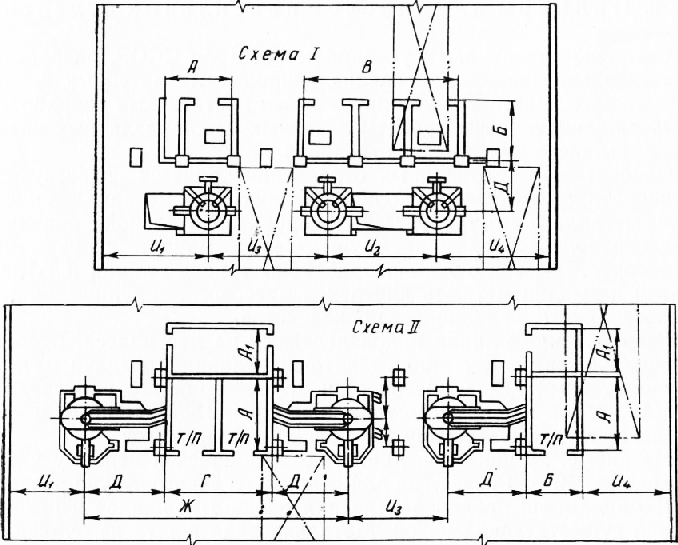

Рис. 1. Планировка электродуговых печей

Печи емкостью от 12 т включительно и выше, а также печи с выкатной ванной типа ДС-5МТ устанавливаются по схеме II. Печи емкостью до 3 т обслуживаются одним краном, печи емкостью 5 т и выше — двумя. В плавильных отделениях с пролетом 24 м и выше допускается установка печных трансформаторных подстанций в одном пролете с дуговыми печами. Реклама:Читать далее:Примеры планировок плавильных-отделенийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|