|

|

Категория:

Сварка металлов Сварной шов образуется в результате кристаллизации металла сварочной ванны. При сварке без дополнительного металла расплавляется только основной металл. Металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному металлу, называется присадочным металлом. Расплавленные основной и присадочный металлы, сливаясь, образуют общую сварочную ванну. Границами сварочной ванны служат оплавленные участки основного металла и ранее образовавшегося шва. Плавление и перенос электродного металла. Электродный металл при дуговой сварке плавится за счет тепла, выделяемого на конце электрода в приэлектродной области дуги, тепла, попадающего из столба дуги, нагрева вылета электрода при прохождении сварочного тока от токопровода и до дуги. Чем больше вылет электрода, тем больше его сопротивление, и тем больше выделяется тепла. Конец электрода нагревается до температур 2300—2500 °С, что и обеспечивает его плавление. На конце электрода образуются капли расплавленного металла, которые переносятся через дуговое пространство в сварочную ванну. Капли формируются на конце электрода и переносятся под воздействием сил поверхностного натяжения, тяжести, давления газов, образующихся внутри расплавленного металла, давления газового потока, электростатических и электродинамических сил, реактивного давления паров металла.

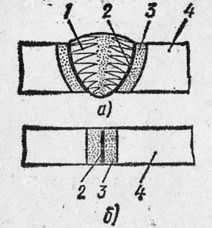

Рис. 1. Схема сварного соединения:

а — при сварке плавлением, б — при сварке давлением; 1 — сварной шов, 2 — зона сплавления (сцепления), 3 — зона влияния, 4 — основной металл:

В зависимости от соотношения сил, действующих на каплю, характер переноса электродного металла может быть различным: – крупнокапельным (характерен для ручной дуговой сварки покрытым электродом) или мелкокапельным (наблюдается при сварке под флюсом и в защитных газах — аргоне, углекислом газе и др.; – струйным; – за счет коротких замыканий. Главными силами, формирующими и удерживающими каплю на конце электрода, являются силы поверхностного натяжения, возникающие на поверхности капли и направленные внутрь ее. Отрыв капли и ее перенос обеспечивается электродинамическими силами и давлением газовых потоков. Эти силы увеличиваются с ростом сварочного тока, увеличение тока приводит к измельчению капель. Сила тяжести капли имеет существенное значение при малых плотностях тока и способствует отрыву и переносу капель металла только при сварке в нижнем положении. Перенос электродного металла в дуге сопровождается выбросом части металла за пределы сварочной ванны — разбрызгиванием. Разбрызгивание связано главным образом с электрическим взрывом перемычки между отделяющейся каплей и торцом электрода под действием электромагнитных сил. Плавление основного металла. Основной металл плавится в результате выделения тепла в активном пятне (в приэлектродной области) на поверхности изделия и тепла столба дуги. Форма проплавления (глубина и ширина) определяется концентрацией теплового и силового воздействия дуги. Основные компоненты силового воздействия дуги; поверхностные силы — давление, вызываемое торможением струи плазмы дуги о поверхность металла, реактивное давление струи пара с поверхности сварочной ванны; объемная электродинамическая сила в жидком металле. Давление осевого плазменного потока вызывается электромагнитными силами, его величина пропорциональна квадрату тока. Дуга с плавящимся электродом оказывает большее силовое воздействие на сварочную ванну, чем дуга с неплавящимся электродом. Сила давления от газового потока невелика и составляет около 1 % силы давления потока, вызываемого электромагнитными силами.

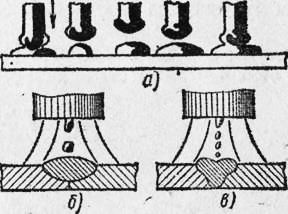

Рис. 2. Схемы расплавления и переноса электродного металла:

а — короткими замыканиями, б — капельный, в — струйный

Процесс проплав лен и я металла определяется тепловым и силовым воздействием дуги. Производительность процессов плавления. В наибольшей степени тепловую мощность дуги, производительность процесса плавления и глубину проплавления определяет величина сварочного тока. Реклама:Читать далее:Формирование и кристаллизация сварочной ванныСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|