|

|

Категория:

Техника безопасности в деревообрабатывающем производстве Уборка ручным способом мелких срезков, опилок, стружек и пыли, скопляющихся у станков,— трудоемкий и небезопасный процесс. Удалять ручным способом отходы возможно только тогда, когда станок не работает и его режущие инструменты неподвижны, следовательно, это вызывает непроизводительные простои. Поэтому рабочие зачастую пытаются удалять отходы на ходу станка, что приводит к несчастным случаям. В процессе обработки на станках сухой и твердой древесины, особенно при ее шлифовании, в воздух производственных помещений выделяется много пыли. Она попадает в дыхательные органы и слизистые оболочки глаз и носа работающих и вызывает различные заболевания. Поэтому удаление опилок, стружек и пыли необходимо осуществлять при помощи пневмотранспортных установок непосредственно от режущих инструментов станка. В деревообрабатывающем производстве широко применяют пневматический транспорт, основными преимуществами которого является совмещение функций непрерывного автоматического транспорта отходов, обеспыливания производственного процесса и вентиляции помещений. Правильно рассчитанная, сконструированная и смонтированная пневмоустановка обеспечивает почти полное удаление отходов и пыли. В связи с низкой концентрацией отходов в воздухе (не более 0,25) установки пневматического транспорта перемещают из производственных помещений большие объемы воздуха, поэтому удаленный из помещения воздух должна возмещать приточная вентиляция. В холодное время приточный воздух, подаваемый в помещения, следует подогревать. Основными элементами обычной пневмотранспортной установки для деревообрабатывающих цехов являются: пылевой вентилятор (эксгаустер) с электродвигателем; воздушно-транспортная сеть; приемники для опилок, стружки и пыли; циклон с бункером.

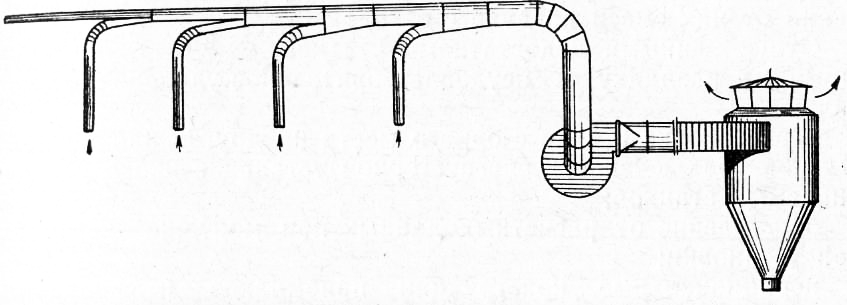

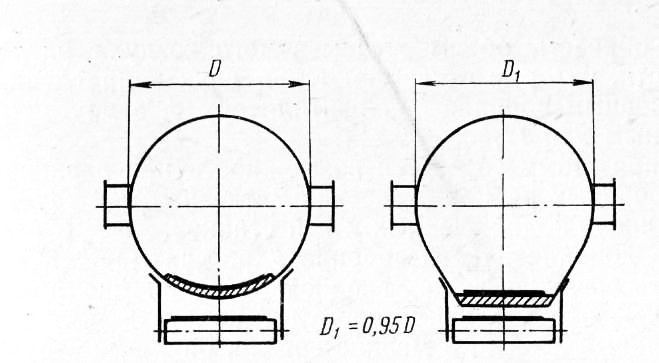

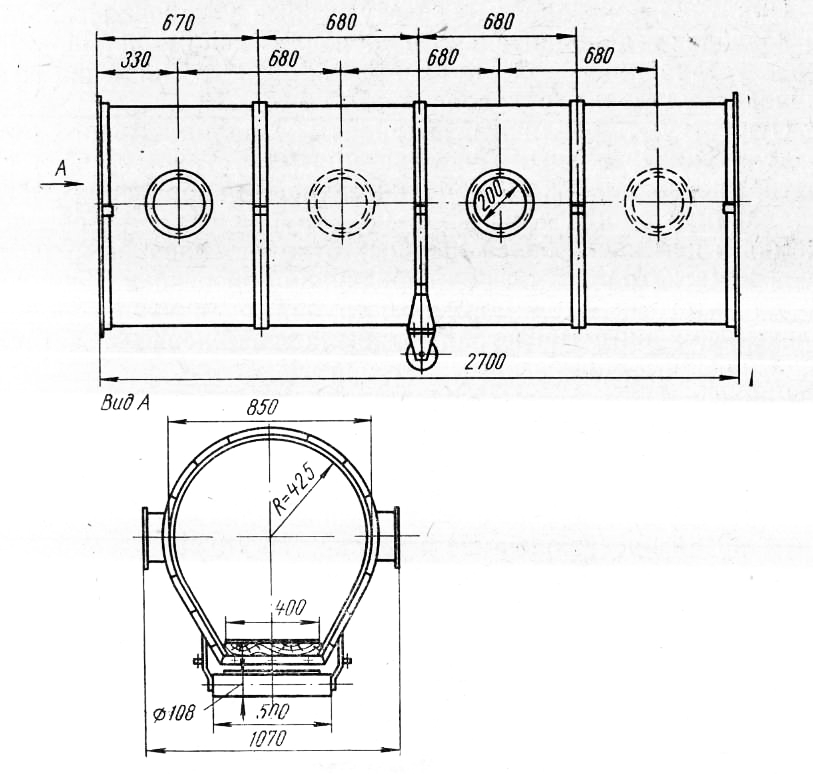

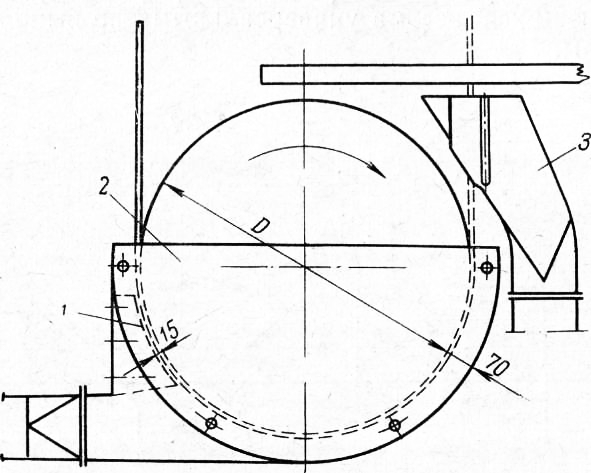

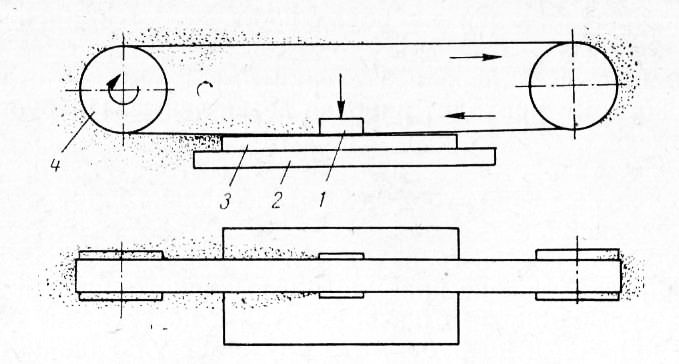

Рис. 1. Магистральный расширяющийся воздухопровод с ответвлениями Воздух, смешанный с мелкими древесными отходами, засасывается в приемники, установленные непосредственно у режущего инструмента, затем, увлекаясь воздушным потоком по разветвленным трубопроводам воздушно-транспортной сети, поступает в ступенчато-расширяющийся магистральный трубопровод, ведущий к вентилятору. Механическим побудителем, создающим разность давлений в воздухопроводах, а также всасывание смеси воздуха с отходами в ответвления и магистральный трубопровод, обычно служит центробежный пылевой вентилятор среднего давления с небольшим числом лопастей. Этим вентилятором воздух, смешанный с отходами, нагнетается по магистральному трубопроводу к циклону, а из него поступает в бункеры. Нормальное сечение всасывающего магистрального воздухопровода постепенно увеличивается по мере включения в него ответвлений от станков и увеличения объема протекающего на отдельных участках воздуха, смешанного с отходами. Отходы — опилки, стружки, пыль транспортируются по воздухопроводу во взвешенном состоянии под влиянием вихревых переносов со скоростью 16—20 м/сек. Эксгаустерные системы обычного типа со ступенчато-увеличивающимся сечением по длине магистрального воздухопровода обеспечивают нормальную работу этих установок при следующих условиях: Существенными недостатками установок этого типа, влекущими их разладку и неудовлетворительное удаление отходов, являются: Эксгаустерные установки весьма чувствительны к перестановкам и дополнительному подключению станков в систему. Изменение места подключения ответвлений от станков или дополнительное включение новых в систему обычной эксгаустерной установки со ступенчатым сечением по длине магистрального воздухопровода нарушает ее работу и резко снижает эффективность. Для обеспечения более эффективного удаления древесных отходов из цехов в настоящее время широко применяют универсальные эксгаустерные установки. Сущность таких установок заключается в том, что в магистральную трубу, имеющую на всем протяжении одинаковое сечение, в любом ее месте можно включать дополнительные ответвления. Скорость воздуха в магистральной трубе универсальной установки по длине магистрали непостоянна и по мере увеличения объема поступающего воздуха из ответвлений возрастает от нуля в начале трубы до максимального значения в ее конце. Диаметр магистральной трубы при данных условиях определяется параметрами, при которых скорость воздуха с наибольшим поступлением его из ответвлений не будет превышать 8— 10 м/сек, причем скорость воздуха в магистральной трубе будет в среднем порядка 4—5 м/сек. Это позволяет значительно снизить перепад (разность) статических давлений в начальной и конечной точках трубы. Таким образом, можно принять, что статическое давление в магистральной трубе постоянно, и поэтому перестановка станков в цехе с одного места на другое и включение дополнительно новых станков не будут существенно отражаться «а снижении эффективности удаления отходов. Магистральный трубопровод проектируется таких размеров, чтобы при включении в него новых ответвлений от станков или при их перемещении колебания расхода воздуха в приемниках по сравнению с запроектированными были незначительны. Проведенные Лесотехнической академией им. Кирова исследования и работа универсальных установок показали, что для включения новых ответвлений или изменения места установки станков в цехе магистральный воздухопровод следует проектировать одинакового по всей его длине сечения, что обеспечивает колебания в расходе воздуха в приемниках от станков в пределах ±5% от запроектированного. Таким образом, если допускать колебания в расходе воздуха от приемников в пределах до 5%, то изменение давления По длине магистрального воздухопровода не будет превышать 10%. Доказано также, что уменьшение скорости воздуха в магистральном всасывающем воздухопроводе создает возможность уменьшения потерь и скоростного напора. Но значительное снижение скорости в магистральном трубопроводе приводит к тому, что отходы в нем не будут транспортироваться воздушным потоком во взвешенном состоянии, а выпадут из него на дно трубы и должны будут транспортироваться по ней к вентилятору механическими средствами — ленточным транспортером. Магистральная труба обычно выполняется по ее сечению двух профилей. Она состоит из отдельных секций, соединенных фланцами. Секции имеют по четыре патрубка для присоединения ответвлений, по два с каждой стороны трубы, смещенных относительно один к другому: Патрубки, к которым не присоединены ответвления, являются запасными и закрываются заглушками до подключения к ним станков, которые могут быть дополнительно установлены в цехе или перемещены на другое место. Торец магистральной трубы закрывается съемной крышкой.

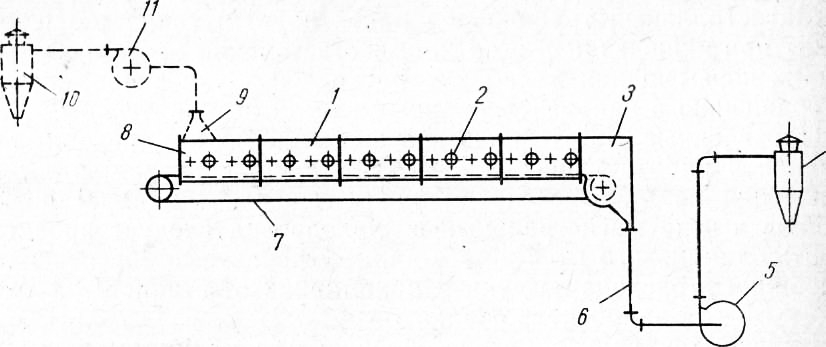

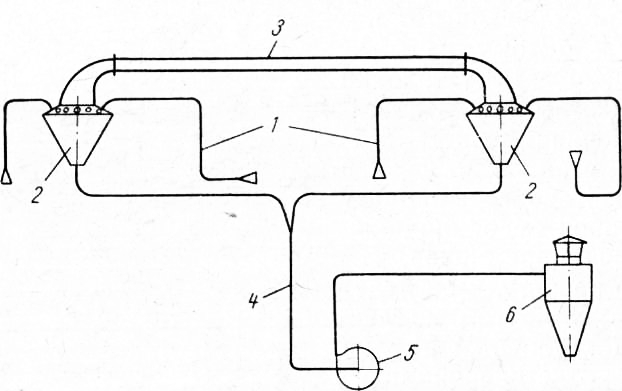

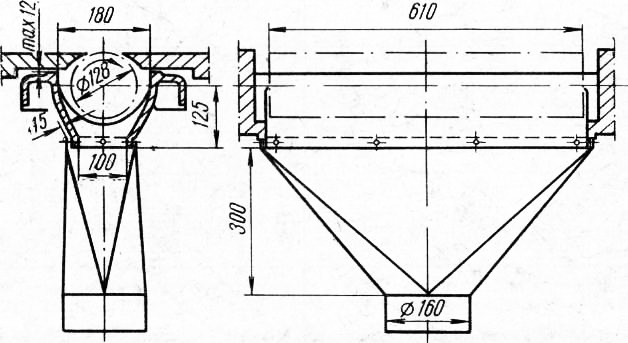

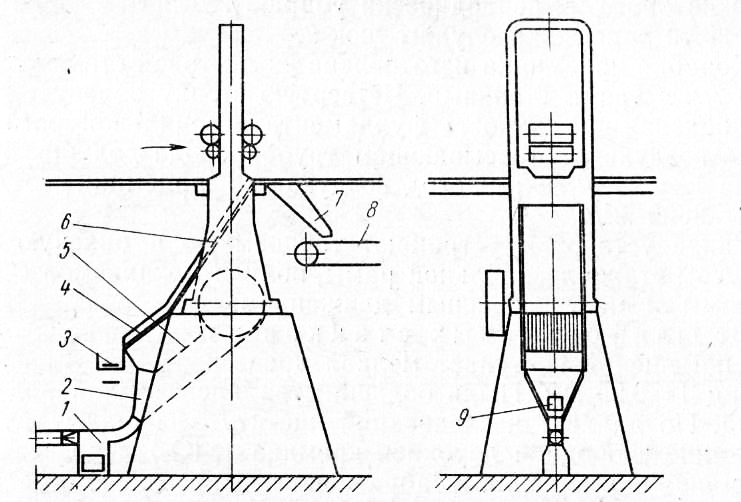

Рис. 2. Схема универсальной эксгаустерной установки с магистральной трубой постоянного сечения: Рабочая ветвь ленточного транспортера движется внутри трубы по деревянному настилу, а холостая проходит снаружи под трубой и поддерживается роликами, которые прикреплены к трубе. Обычно ширина ленты транспортера принимается 400—500 мм и приводится в движение со скоростью 0,3 — 0,5 м/сек от электродвигателя мощностью 1,7—2,8 кв через редуктор. В конце магистральной трубы предусматривается разгрузочная воронка, в которую ссыпаются опилки, стружки и пыль, перемещаемые в трубе, на рабочей ветви ленты транспортера. Из разгрузочной воронки отходы засасываются в трубу, а затем поступают в циклон. Разгрузочные воронки проектируются вертикальные или горизонтальные. Горизонтальные воронки имеют некоторое преимущество в том, что снятие отходов с ленты транспортера осуществляется воздушным потоком со скоростью 20—22 м/сек. В универсальных установках с магистральной трубой, к которой подключается большое число станков, потребуется устанавливать магистральную трубу очень больших громоздких размеров по диаметру и сечению. В этих случаях для дополнительного отсоса смеси воздуха с отходами из магистральной трубы предусматривается установка второй воронки и вентилятора.

Рис. 3. Профили поперечного сечения магистральной трубы

Рис. 4. Секция магистральной трубы Таким образом, объем отсасываемого воздуха разделяется на две части, которые отсасываются в двух направлениях: одна— к основным воронке и вентилятору, а другая — к дополнительным. Благодаря этому создается возможность при первоначально спроектированных размерах сечения магистральной трубы вдвое увеличить число подключенных к ней станков. Обычно дополнительная воронка рассчитывается так, чтобы скорость воздуха в ее входном сечении не превышала 3—4 м/сек. Поэтому вентилятор будет подавать в воронку только пыльный воздух, а мелкие срезки, опилки и стружки будут передаваться ленточным транспортером к основному вентилятору и циклону. В отдельных случаях устраивают не одно, а даже два дополнительных направления отбора воздуха. Практика показала, что эксгаустерные установки такого типа позволяют дополнительно подключать к ним большое число вновь устанавливаемых станков без заметного снижения эффективности удаления отходов. Существуют различные варианты дополнительного отбора воздуха универсальными эксгаустерными установками. В частности, иногда циклон дополнительного направления системы устанавливают над магистральной трубой с тем, чтобы отделяемая в нем часть более крупных отходов снова была возвращена в магистраль и по ней передавалась в основной циклон. Но для этого необходимо, чтобы труба, соединяющая дополнительный циклон с магистралью, была снабжена герметически закрывающимся шлюзовым затвором. Универсальные эксгаустерные установки с магистральной трубой одинакового по длине сечения получили широкое распространение потому, что они имеют много преимуществ перед установками со ступенчато-расширяющейся магистралью. Однако универсальные установки вполне оправдывают затраты на их проектирование и устройство только в крупных цехах с большим количеством станков. Для цехов с небольшим числом станков (15—20) проектируются универсальные эксгаустерные установки упрощенного типа. Вместо магистрального воздухопровода больших размеров с ленточным транспортером в них используют компактные сборники-коллекторы, представляющие собой резервуар, к которому присоединяются ответвления (воздухопроводы) от станков. В этом резервуаре все ответвления, соединенные в один сборный трубопровод, находятся под одинаковой разностью давления, определяемой статическим давлением в коллекторе. Расчетное статическое давление в коллекторе зависит от параметров дав-пения, которое создает в системе установки станок, находящийся на более дальнем расстоянии от коллектора. Все ближе расположенные к коллектору станки будут иметь давление, обеспечивающее более эффективное удаление отходов. Следует отметить, что коллекторные установки имеют сравнительно ограниченный резерв увеличения количества подключаемых станков (на 15—20%). С целью создания возможности увеличить число дополнительно подключаемых станков проектируются установки с двумя сборниками-коллекторами, подключенными параллельно к одному вентилятору. Однако эти установки имеют существенный недостаток. При неравномерном расположении станков в цехе и при их перестановке к одному из коллекторов будет подключено больше приемников, чем принято по расчету, и он будет перегружен, а другой коллектор — недогружен. В результате через ответвления перегруженного коллектора будет отбираться недостаточный объем воздуха и отсос отходов от станков ухудшится. Для устранения этого недостатка необходимо соединить оба коллектора уравнительной трубой. Тогда часть воздуха из перегруженного коллектора будет перетекать по магистральной трубе в другой — недогруженный коллектор, статическое давление в них в значительной степени выравняется и действие установки улучшится (предложение Е. К. Громцева, ЛТА). Уравнительные трубы можно с успехом использовать и для соединения двух универсальных эксгаустерных установок с магистральными трубами постоянного сечения, расположенных в цехе параллельно. Если обе установки действуют от самостоятельных вентиляторов, то на уравнительной трубе следует устраивать шибер для независимой работы каждой из установок.

Рис. 5. Схемы упрощенных эксгаустерных установок: Для облегчения расчета уравнительных труб упрощенных эксгаустерных установок в ЛТА им. Кирова разработана методика. Для эффективной работы установок пневматического транспорта важное значение имеют конструкции приемников для улавливания отходов, образующихся при обработке древесины на станках с большими скоростями движения режущих инструментов.

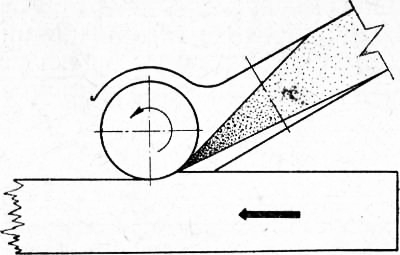

Рис. 6. Схема упрощенной эксгаустерной установки с двумя сборниками-коллекторами: Конструкции приемников должны удовлетворять следующим основным требованиям: Опыт работы эксгаустерных установок и изучение эффективности улавливания приемниками отходов от деревообрабатывающих станков позволили в последнее время рекомендовать ряд рациональных конструкций приемников. Значительная работа в этой области проведена в Лесотехнической академии им. С. М. Кирова. В правильно выбранной конструкции приемника отходы за счет собственной скорости и направления воздушного потока, создаваемого вращающимся режущим инструментом станка, почти полностью попадают в приемник, а затем в ответвление отсасывающего трубопровода эксгаустерной установки. Например, в некоторых приемниках факел отходов, отбрасываемых режущим инструментом, не изменяя направления, попадает непосредственно в трубопровод приемника для фрезерного станка.

Рис. 7. Схема приемника к фрезерному станку с факелом стружки, направленным из него непосредственно в трубопровод

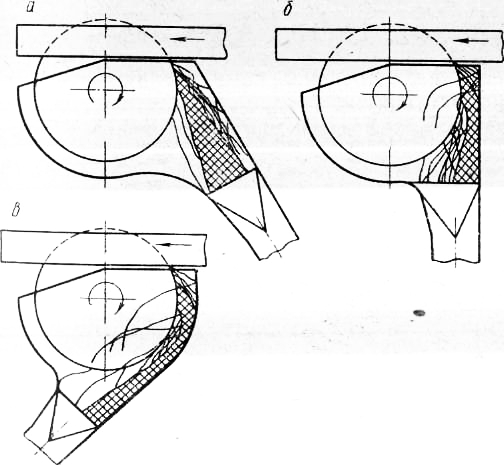

Рис. 8. Схема рациональных конструкций приемников с различными вариантами (а, б, в) расположения выходного патрубка (к круглопильным станкам с нижним расположением диска пилы) На рис. 8 показаны варианты рациональных конструкций приемников к круглоп ильным станкам. Следует учесть, что в некоторых случаях для круглопильных станков с нижним расположением пилы рекомендуется два приемника: нижний основной — для отсоса опилок и срезков, верхний (над столом) — для улавливания пыли, выбрасываемой пилой вверх. Такие варианты приемников применяют для круглопильных станков моделей Ц-2М, Ц-5М и Ц-6.

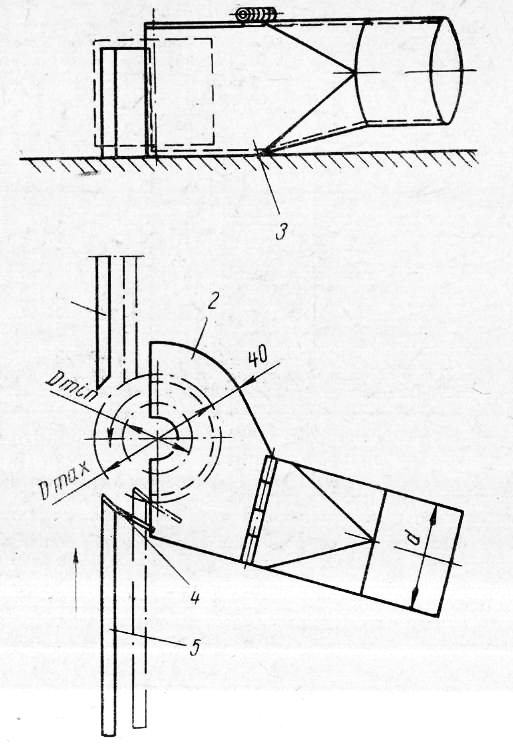

Рис. 9. Схема приемника к ленточнопильному столярному станку: К недостаткам приемников такой конструкции относится расположение второго неосновного приемника для улавливания пыли от рабочей части пилы над столом станка, что лишает возможности установки эффективного подвижного оградительного устройства над этой частью пилы. Для ленточнопильных станков столярного типа приемник рациональной конструкции показан на рис. 9. Приемник установлен непосредственно под столом станка. Он состоит из воронки конической формы, через отверстия которой проходит полотно пилы. Выходной патрубок приемника направлен вниз. Снятие пилы может осуществляться через прорезь 2, которая имеет откидную крышку 3 с запором. На внутренней стенке приемника, обращенной к пильному шкиву, имеется выдвижная накладка из твердой древесины или древесного пластика с узкой прорезью для пилы. Воздух поступает через узкий зазор (величиной в 30—40мм) между верхним краем приемника и нижней поверхностью стола. Благодаря такому устройству приемника ленточное полотно пилы обдувается потоком воздуха, который увлекает опилки и пыль в трубопровод. При распиловке мягкой древесины с большой величиной подачи опилки иногда плотно запрессовываются в пазухах между зубьями и выбрасываются под действием центробежной силы в момент, когда ленточная пила огибает нижний шкив. Для улавливания этих опилок устанавливается дополнительный приемник, в который заключается нижний шкив.

Рис. 10. Схема приемника с отбойной колодкой: Этот приемник имеет деревянную отбойную колодку, прикрепленную на болтах к его стенке. Колодка предотвращает выброс опилок при выходе ленты из приемника и направляет их в отсасывающий трубопровод. Передняя стенка приемника сделана выдвижной или откидной (на петлях). Приемники для фуговальных станков моделей СФС-2 и СФА имеют существенные недостатки: большой зазор по высоте между нижней поверхностью накладных планок стола у ножевой Щели и верхней поверхностью приемника, изготовленной как одно целое с суппортом ножевого вала; малые зазоры между окружностью, описываемой лезвиями ножей (диаметром резания) и стенками приемника. По этим причинам происходит неполное улавливание стружек в приемник. Часть стружек вылетает в зазор между накладками в столе станка у ножевой щели и приемника. Схема усовершенствованного приемника для фуговальных станков, который не имеет отмеченных недостатков, показана на рис. 11. Эти особенности необходимо учитывать при устройстве и установке приемников у фрезерных станков, являющихся весьма универсальными по выполняемым на них работам.

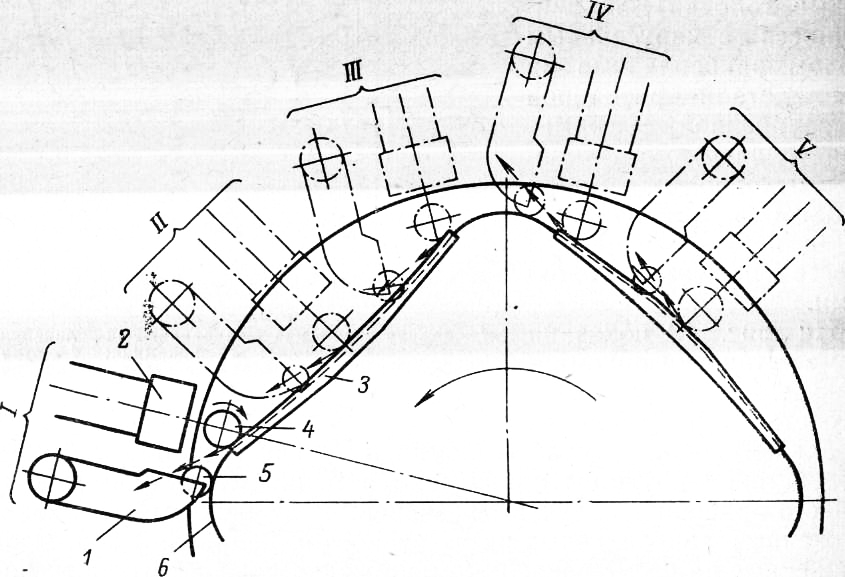

Рис. 11. Схема усовершенствованного приемника для фуговальных станков На фрезерных станках выполняются три основных вида работ: прямолинейное фрезерование по направляющей линейке, обработка деталей криволинейной формы по упорному кольцу, нарезанию шипов и проушин. Для прямолинейного фрезерования по направляющей линейке может быть рекомендована конструкция приемника, схема которого показана на рис. 12. Этот приемник одновременно служит ограждением нерабочей части режущего инструмента за направляющей линейкой. При обработке криволинейных деталей в шаблонах по упорному кольцу приемники обычно присоединяют к отверстию в ограждении зоны нерабочей части режущего инструмента. В этом случае стружки не могут свободно разбрасываться режущим инструментом, а остаются в кожухе оградительного устройства и через отверстие, к которому вплотную установлен приемник, полностью засасываются в ответвление трубопровода. При проектировании и установке приемников для криволинейной обработки следует учитывать, что режущими инструментами отделяются стружки и осколки значительных размеров, особенно в процессе фрезерования древесины твердых пород с неправильным строением волокон и пороками. Во избежание травм рабочих отбрасываемые с большой силой режущим инструментом крупные отходы должны направляться и улавливаться в приемник. Это достигается путем полного ограждения режущего инструмента и плотного присоединения приемника к отверстию в ограждении. По устройству и способам установки сложны конструкции приемников для улавливания отходов у станков, имеющих подвижные режущие инструменты: маятниковых и балансирных, фрезерно-ка-русельных и др. В частности, у фрезерно-карусельных станков в процессе обработки перемещаются и режущий инструмент (ножевые головки), и движущиеся с карусельным столом закрепленные на нем детали различной криволинейной формы. Для лучшего улавливания отходов приемники должны быть подвижными, перемещающимися вместе с ножевыми головками. На рис. 14 показана схема установки приемников у фрезерно-карусель-ного станка при обработке задней ножки стула. Приемники, как и суппорты, под воздействием пружины прижимаются роликом к копиру и при его вращении получают независимое от ножевых головок. Движение в закрепленных на их суппортах направляющих. Изображенные на схеме различные положения ножевых головок показывают возможность непрерывного улавливания стружек в процессе перемещения ножевых головок и обрабатываемых Деталей.

Рис. 12. Схема приемника к фрезерному станку при прямолинейной обработке по направляющей линейке:

Рис. 13. Схема оградительного устройства стружко-, пылеприемника для фрезерных станков при криволинейной обработке

Рис. 14. Схема приемников к фрезерно-карусельному станку: Присоединение перемещающихся приемников к ответвлениям трубопровода должно иметь форму гибкого металлического рукава, обеспечивающего перемещение приемника и удобство смены режущего инструмента. Удаление пневмотранспортом опилок от лесопильных рам затрудняется тем, что в процессе распиловки опилки смешиваются с крупными кусковыми отходами — горбылями и корой.

Рис. 15. Схема приемника для удаления и сепарации отходов от лесопильной рамы: В настоящее время внедряется в производство пневмотранспортная установка ЦНИИМОД, которая с помощью специальных устройств . отделяет опилки от крупных кусковых отходов. В процессе распиловки короткие горбыли от комлевой части бревен падают в люки, расположенные за направляющим ножевым аппаратом позади лесорамы, а затем по лотку соскальзывают на ленточный транспортер. Опилки, смешанные с кусковыми отходами и корой, скатываются по наклонному лотку, находящемуся в станине лесорамы. Внизу этого лотка установлена наклонная отделительная решетка (сепаратор), состоящая из металлических прутьев, расположенных на расстоянии 30—40 мм. Мелкие кусковые отходы и опилки проваливаются через эту решетку в приемник пневмотранспортной установки, а более крупные — скатываются по наклонно расположенной решетке на ленточный транспортер и поступают в бункер, установленный вне цеха. Некоторая часть опилок проваливается в отверстие, сделанное в наклонном лотке для шатуна лесорамы, и падает в приемник под коленчатым валом, откуда по наклонному каналу в фундаменте рамы соскальзывает в приемник. В приемнике опилки скатываются вниз и засасываются в трубопровод пне-вмотранспортной установки. Отделение более крупных отходов, случайно попавших в приемник, осуществляется посредством устроенного в нем ловителя, из которого их периодически убирают. Для осмотра внутренней части приемника служит люк. Коробка приемника изготовлена из листовой стали толщиной 2—3 мм с тремя стенками. Четвертую стенку образует наклонная боковая поверхность фундамента лесопильной рамы. Скорость воздуха в отсасывающем трубопроводе должна быть не менее 23—24 м/сек; расход воздуха на приемник составляет 3000—3600 м3/ч. Такие установки устраняют трудоемкую и опасную работу в первом этаже лесопильной рамы, вблизи механизмов с вращательным и поступательным движением. От шлифовальных станков в воздух производственных помещений поступает мелкая древесная пыль с размерами частиц 1—0,25 мм. Пыль большинства древесных пород нетоксична. По данным исследований институтов охраны труда, содержание свободной двуокиси кремния (Si02) в древесной пыли, смешанной с зернами абразивного покрытия шлифовальной шкурки, составляет не более 0,055%. По санитарным нормам, величина предельно допустимой концентрации древесной пыли, содержащей до 10% Si02, не должна превышать 4 мг на 1 м3 воздуха производственных помещений. Отсутствие установок для улавливания древесной пыли от шлифовальных станков или неудовлетворительное их действие приводит к запыленности производственных помещений, отрицательно влияющей на условия труда рабочих. Важным условием для лучшего улавливания пыли от шлифовальных станков является выбор места установки приемника — в зонах наибольшего выделения пыли от рабочих органов станка: лент, дисков, цилиндров. На рис. 16 показана схема зон выделения пыли на ленточно-шлифовальном станке с подвижным столом ШлПС. В результате испытаний оказалось, что к ленточно-шлифо-вальным станкам более выгодно устанавливать два приемника— головной и верхний. Головной приемник охватывает ведущий шкив станка, а верхний — устанавливается над холостой ветвью ленты рядом с головным приемником. Вверху передней стенки головной приемник имеет отверстие для прохода шлифовальной ленты. Внизу окно перекрыто резиновой шторкой, скользящей по поверхности ленты и препятствующей вылету пыли.

Рис. 16. Схемы выделения пыли на ленточно-шли-фовалыюм станке с подвижным столом:

Рис. 17. Схема устройства пылеприемника к ленточно-шлифовальному станку ШлПС: В нижней части передней стенки имеется приемный патрубок 8, в который проходит рабочая ветвь ленты. Патрубок устанавливается насколько возможно ближе к месту основного факела пыли с зазором 15—20 мм от края стола. Для лучшего улавливания пыли патрубок делают несколько шире в поперечном направлении. Выходной патрубок находится на задней стенке приемника. Такое расположение приемного и выходного патрубков обеспечивает прямолинейный поток воздуха и поступление его только через приемный патрубок, что улучшает улавливание основного потока пыли. К выходному патрубку через колено присоединен круглый трубопровод. С целью уменьшения выброса части пыли в верх приемника от вращения ведущего шкива станка внутри приемника установлена отбойная колодка из твердой древесины или древесных пластиков, которая закреплена винтами к задней стенке. Между колодкой и шкивом должен быть минимальный зазор. Наружная стенка приемника выполнена откидной для смены шлифовальной ленты. Приемник изготовлен из листовой стали толщиной 2—3 мм. Верхний приемник улавливает пыль с шлифовальной ленты при движении ее по ведущему шкиву, а также ту пыль, которая выносится холостой ветвью ленты, выходящей из головного приемника. Передняя стенка верхнего приемника имеет резиновую наставку для уплотнения зазора между стенкой и рабочей ветвью ленты. Боковые стенки приемника (лицевая и противоположная ей) опущены ниже поверхности ленты на 100 мм. Часть лицевой стенки сделана откидной для смены ленты. Выходной патрубок приемника направлен вверх для того, чтобы поток воздуха, идущий снизу от головного приемника, захватывал пыль, выносимую из него шлифовальной лентой. Следует учитывать, что при шлифовании древесная пыль, накапливая заряды статического электричества, прилипает к стенкам пылеприемников и воздуховодов. Поэтому необходимо предусматривать надежное заземление этих частей эксгаустер-ных установок и шлифовальных станков, а также систематическую очистку приемников и воздуховодов от пыли. На рис. 18 показана схема рационального пылеулавливающего устройства к трехцилиндровому шлифовальному станку модели ШлЗЦВ с нижним расположением цилиндров, предложенная ЛTA им. С. М. Кирова. Устройство имеет четыре пылеприемника и щетку. Три пыле-приемника предназначены для улавливания пыли от цилиндров, а один — от щетки. Пылеприемники от цилиндров имеют форму конических воронок с входными отверстиями, обращенными к цилиндрам. Внутри всасывающих отверстий приемников приварены пластинки, образующие на входе в отверстие сетку, которая препятствует попаданию в приемник кусков шлифовальной ленты при обрывах ее. Вблизи цилиндров с зазором в 2 мм установлена деревянная отбойная колодка, которая направляет пыль в зев приемника. Колодка прикреплена свободно и может откидываться при смене шлифовальной ленты.

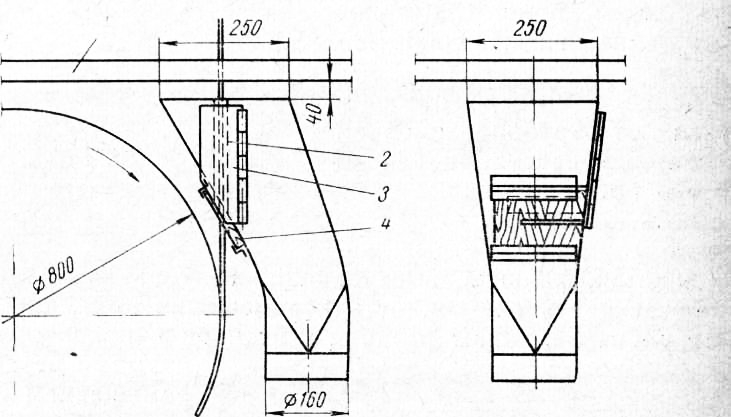

Рис. 18. Схема пылаприемника к цилиндровому шлифовальному станку ШлЗЦВ с нижним расположением цилиндров: В полости приемника приварены три распределительные перегородки 1 для более равномерного забора воздуха по длине цилиндра и для придания приемнику большей жесткости. Пылеприемник от щетки выполнен так же, как и приемники от цилиндров, но не имеет пластинок, образующих сетку. Верхнюю часть приемников следует выполнять из алюминия, чтобы предупредить возникновение искр в случае задевания шлифовальной ленты за пылеприемник. Выходные патрубки приемника соединены в общий трубопровод прямоугольного сечения, который соединен с отсасывающей трубой круглого сечения при помощи переходного патрубка. В некоторых случаях в универсальных системах эксгаустерных установок оказывается целесообразным иметь отдельные отсасывающие трубопроводы от каждого приемника. Пылеприемники шлифовальных станков в большинстве случаев служат ограждениями приводных шкивов и холостых частей рабочих органов станка: шлифовальных лент, дисков, цилиндров. Реклама:Читать далее:Отопление деревообрабатывающих предприятийСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|