|

|

Категория:

Сварные соединения Далее: Стали и сплавы Весьма важной частью технологического процесса изготовления сварных или паяных узлов являются заготовительные работы. Для сварных изделий в конструкциях летательных аппаратов в основном используются детали, полученные в виде заготовок из листа, труб или профилей, часто идущие в массовых количествах. Заготовительные работы можно разделить на два основных вида: раскрой и формообразование. Раскрой занимает примерно 10% всего объема заготовительных работ и формообразование — 90%, при этом более половины связано с формообразованием деталей из листа. Качество и способы выполнения заготовительных работ оказывают большое влияние на качество и на средства выполнения последующих операций сварки или пайки, в значительной степени определяют возможность использования специализированной оснастки и средств автоматизации, а следовательно, определяют возможность сокращения цикла производства и повышения качества изделий. Поэтому технолог по заготовительным процессам должен хорошо знать специфику сварки и пайки и вытекающие из нее требования к заготовкам. Поверхность деталей, полученных после заготовительных операций, особенно после операций, связанных с формообразованием, имеет на себе следы различных загрязнений: масло, краски, окалина, окисные пленки. Подобные загрязнения поверхности соединяемых деталей влекут за собой загрязнение и снижение качества металла шва, неудовлетворительное формирование шва при сварке плавлением, снижение устойчивости процесса и появление прожогов и выплесков при контактной сварке, плохое растекание припоев и различные дефекты соединений при пайке. Поэтому для получения качественного сварного или паяного соединения необходимо провести перед сваркой или пайкой специальную подготовку поверхности деталей, входящих в узлы, или мест соединений. Особенно это существенно при таких способах соединения, при которых исключена возможность проведения интенсивной металлургической обработки металла ванны, т. е. при точечной и роликовой сварке, сварке плавлением в защитных газах, безфлю-совой пайке и т. п. Такая подготовка в основном заключается в очистке детали от загрязнений, удалении окалины и поверхностных окисных пленок. При подготовке деталей под пайку, кроме того, предусматривается создание более благоприятного микрорельефа поверхности, нанесение специальных покрытий и др. операций, о чем будет сказано ниже. В общем виде подготовка поверхности мест соединения заключается в удалении с поверхности загрязнений, жировых веществ и окисных пленок. Для обезжиривания детали обрабатывают в специальных ваннах с растворами щелочей различного состава, удаляющих жиры и масла. Под действием щелочей происходит омыление жиров и их переход в раствор. Минеральные масла со щелочными растворами образуют легко отделимые от поверхности металла эмульсии. Не-омыляемые жировые пленки удаляются с помощью органических растворителей: бензина, трихлорэтилена, четыреххлористого углерода, дихлорэтана и пр. В некоторых случаях для этих целей могут быть использованы и такие процессы, как обработка в ваннах с применением ультразвуковых колебаний, особенно для некрупных деталей и деталей сложной формы, электролитическое обезжиривание и др. Оксидные пленки удаляются или механическим путем (металлическими щетками, обдувкой песком, дробью и т. п.), или химическим путем — травлением. Способ удаления оксидной пленки в первую очередь определяется типом производства и конструкцией соединяемых деталей. При большом объеме выпускаемой продукции следует предпочитать травление и пескоструйную обработку. В массовом и крупносерийном производстве травление является более производительным процессом, чем механическая зачистка поверхности. Недостаток его состоит в возможности перетравли-вания поверхности металла и в сложности работы с травильными растворами. Этот метод основан на способности кислот и щелочей растворять окислы некоторых металлов. Для этой цели обычно применяются водные растворы таких кислот, как серная, азотная, соляная, фтористоводородная, ортофос-форная, плавиковая и их смеси, водные растворы щелочей, а также газовые травители. Поверхность металлов, полученная при травлении, во многих случаях имеет более благоприятный характер для последующей сварки или пайки, чем поверхность после механической зачистки. Для травления деталей требуется отдельное помещение, оборудованное ваннами, загрузочными устройствами, сушильными шкафами, вентиляцией и стоками для жидкостей. Применяются два основных способа химической очистки: ванный — окунанием — и струйный. Пример организации участка по первому способу приведен на рис. 1. Обрабатываемые детали устанавливаются в вертикальном положении, выдерживаются в каждой ванне определенное время, а затем переносятся в следующую ванну до полного завершения цикла. При струйном способе обработки пропесс идет значительно интенсивнее, чем при обработке методом окунания. Струйный метод позволяет организовать наиболее производительные и механизированные линии химической очистки. Пескоструйная очистка деталей от окалины и поверхностных окислов является весьма универсальным и производительным способом, но не отвечает современным требованиям промышленной санитарии и техники безопасности, так как при этом выделяется

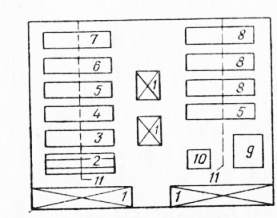

Рис. 1. План участка химической очистки с использованием ванного способа:

1 — стеллажи для хранения деталей, 2 — стеллаж для предварительной очистки поверхности деталей, 3 — ванна обезжиривания, 4 — ванна промывки горячей водой, 5 — ванна промывки в холодной воде, 6 — ванна травления в азотной кислоте. 7 — ванна травления в растворе едкого натра, 8 — ванны травления и пассивирования, 9 — сушильная камера, 10 — установка для контроля электрического сопротивления, 11 — монорельсы.

большое количество кварцевой пыли. Поэтому ее заменяют менее вредными способами. В последнее время все более широкое применение начинает находить очистка деталей обдувом металлическим песком, получаемым из чугунной дроби. Этот способ может использоваться для различных марок материалов, кроме алюминиевых и магниевых сплавов, для нержавеющих сталей аустенитного класса, жаропрочных сталей и сплавов. При этом отсутствует загрязнение воздуха. Металлический песок сейчас производится в промышленных масштабах.

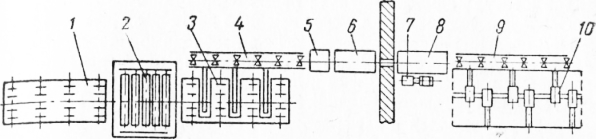

Рис. 2. Схема непрерывной поточной линии химической очистки струйным методом:

Реклама:Читать далее:Стали и сплавыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|