|

|

Категория:

Фанеровальные работы Далее: Режимы фанерования Технологический процесс подготовки строганого пона для облицовки широких поверхностей состоит из разметки шпона, его раскроя на делянки и фугования кромок делянок, набора и соединения делянок в листы нужных размеров. При подготовке лущеного шпона выполняют те же операции, за исключением подбора листов. Для фанерования узких поверхностей, например кромок, применяют обычно цельные листы шпона. Подготовка их к фанерованию состоит только из операций разметки и раскроя. Разметка шпона Разметка заключается в нанесении карандашом ТМ-М или цветным мелком на верхнем листе пачки шпона линий по шаблону. Прежде чем приступить к разметке, пачки шпона подбирают по внешнему виду, качеству и размерам согласно чертежам на изделие. Для фанерования широких поверхностей отбирают более широкие пачки, для фанерования узких поверхностей используют пачки меньшей ширины. Назначение пачки отмечают карандашом или мелком на первом листе. Рабочий должен продумать, как наилучшим образом разметить листы, чтобы подобрать наиболее красивый рисунок на лицевые поверхности изделия и более полно использовать пачку. Он должен знать не только размеры всех заготовок на изделие, но и их назначение. На мебельных предприятиях применяют ступенчатый, сплошной ленточный и комбинированный способы разметки шпона. При ступенчатом способе на каждую заготовку шпона имеются индивидуальные шаблоны, которые при разметке накладывают на верхний лист пачки в ступенчатом порядке. При сплошном способе применяемые шаблоны по ширине являются общими для нескольких заготовок и перекрывают при наложении всю пачку. Разметку производят только по двум поперечным сторонам шаблона. Ленточный способ разметки заключается в том, что шаблоны накладывают рядами по длине пачки. При комбинированном способе разметки применяют комбинации двух различных способов: ступенчатого и сплошного, ленточного и ступенчатого и т. п. Наибольший выход шпона достигается при ступенчатом и ленточном способах либо при их комбинации. Сплошной способ разметки менее рационален, его можно применять только при разметке узких пачек, идущих на простые подборы.

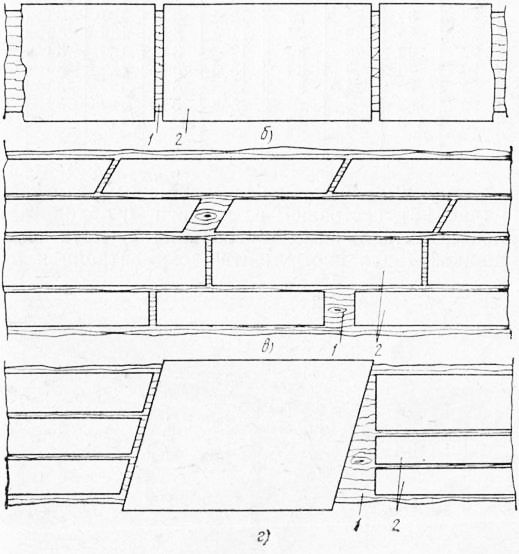

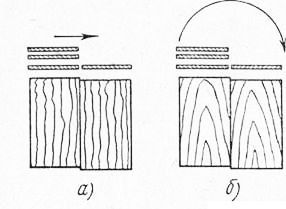

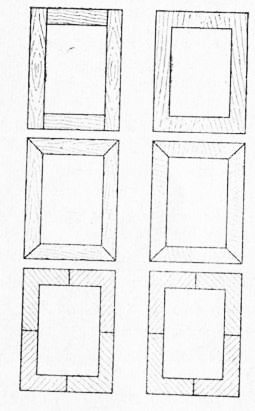

Рис. 1. Способы разметки строганого шпона:

а — ступенчатый, б – сплошной, в — ленточный, е — комбинированный! 1 — пачки шпона, 2 – шаблоны

Размеры заготовок шпона определяют с учетом припуска по длине и ширине на обе стороны фанеруемой детали. Разметку выполняют на специальном разметочном столе, состоящем из крышки, облицованной пластиком, металлического основания, двух подвесных ящиков для инструмента, документации и предметов ухода за рабочим местом, ниши для хранения шаблонов. Для выравнивания пачек шпона к крышке крепят два съемных опорных бруска.

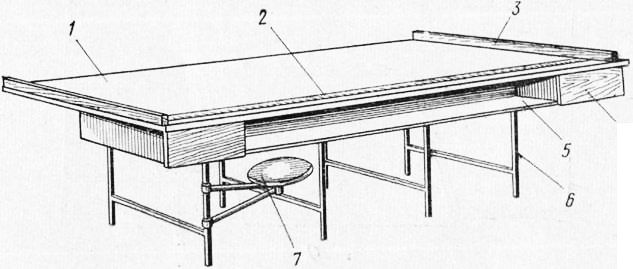

Рис. 2. Стол для разметки шпона:

1 — крышка стола, 2 — металлическая линейка, 3 — опорные бруски, 4 — ящики, 5 — ниша, 6 — основание, 7 — сиденье

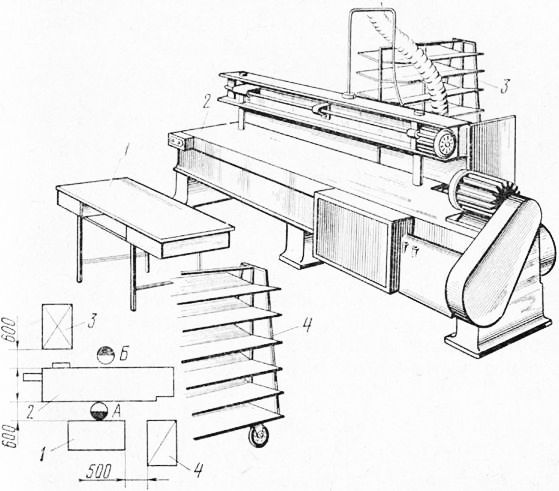

Вдоль передней кромки крышки стола врезают металлическую линейку, имеющую деления с градацией 5 мм. К ножке основания крепят поворотный кронштейн с сиденьем, предназначенным для отдыха рабочего. Размеры стола: длина 3,5 м, ширина 1 м, высота 0,85 м. Пачки шпона размечают следующим образом. Рабочий берет с подставки, расположенной справа от него, пачку шпона и кладет ее на стол. Проверив качество шпона в пачке, выравнивает листы шпона легкими ударами торцом пачки об опорные бруски. Затем берет шаблон и, положив его на верхний лист пачки, по шаблону делает разметку. Если пачка с дефектами, то ее при разметке не включают в деловой шпон и после раскроя отбрасывают. Размеченные пачки шпона рабочий укладывает на подставку, расположенную слева от него, или сдвигает на край разметочного стола. В последнем случае ширина стола должна быть 1,5 м. Средняя ширина делянок строганого шпона принята 100 мм, лущеного—300 мм. При увеличении ширины делянок, например в 2 раза, общий припуск по ширине уменьшается тоже в 2 раза. Раскрой шпона Пачку шпона раскраивают по нанесенным при разметке линиям сначала в торцовом направлении, а затем в продольном. Применяемые для раскроя шпона гильотинные ножницы бывают двух видов: с прижимной балкой и без нее. Первые обеспечивают чистый и гладкий рез, что позволяет исключить последующую операцию фугования кромок. Вторые не дают чистого реза и после раскроя на них требуется фугование кромок. Раскрой на ножницах осуществляют следующим образом. Пачку шпона укладывают на столб под верхний нож и выравнивают. Затем нажатием кнопки опускают прижимную балку, которая плотно прижимает пачку к столу, выравнивая ее. После этого включают двигатель ножевой траверсы и пачка разрезается ножом. Затем при нажатии второй кнопки прижимная балка поднимается, пачку поворачивают и процесс повторяется. Если ножницы не имеют прижимной балки, то пачку разрезают в свободном состоянии после укладки ее на стол. На рис. 28 показана организация рабочего места станочников гильотинных ножниц. Рабочее место включает гильотинные ножницы, подставку для нерас-кроенных пачек шпона, подставки для раскроенных пачек шпона, приставной стол к ножницам, предназначенный для увеличения рабочей поверхности стола ножниц при раскрое длинных пачек шпона. Стол состоит из металлического подстолья, деревянной крышки, облицованной бумажно-слоистым пластиком, и двух выдвижных ящиков для предметов ухода за оборудованием и документации. Рабочее место обслуживается тремя рабочими (позиции А, Б, В).

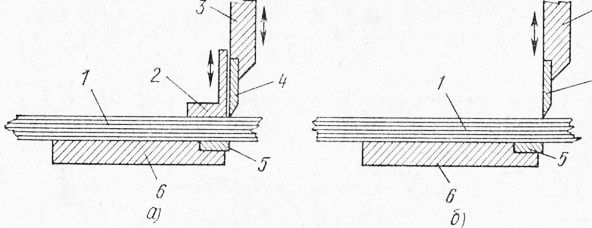

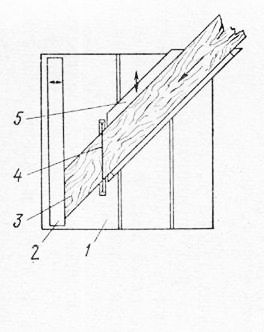

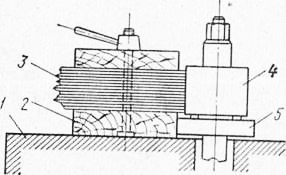

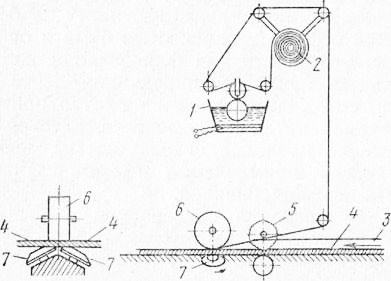

Рис. 3. Схема раскроя шпона на гильотинных ножницах:

а — с прижимной балкой, б — без нее; 1 — пачка фанеры или шпона, 2— прижимная балка, 3 — ножевая траверса, 4 — верхний нож, 5 — нижний нож, 6 — стол

Последовательность выполнения операций при раскрое шпона на ножницах следующая. Рабочий (поз. Л) берет с подставки пачку шпона и кладет ее на стол. Затем передвигает пачку под нож и разрезает ее в торцовом направлении. Второй рабочий (поз. Б), находящийся с противоположной стороны ножниц, принимает расторцованные пачки и укладывает их на подставку. если не требуется дальнейший раскрой пачек вдоль волокон. Пачки, раскраиваемые вдоль волокон, рабочий укладывает на верхнюю часть станины ножниц, откуда их берет третий рабочий (поз. В) и раскраивает вдоль волокон. Раскроенные пачки он укладывает на подставку. Раскрой пачек по длине, вырезку листов по ширине, срезку рваных кромок и заболони можно производить на универсальных круглопильных станках с ручной подачей или ленточнопильных станках. На круглопильных станках, применяя строгальные пилы и специальные зажимные приспособления, можно получить чистый и гладкий рез, позволяющий исключить операцию фугования кромок.

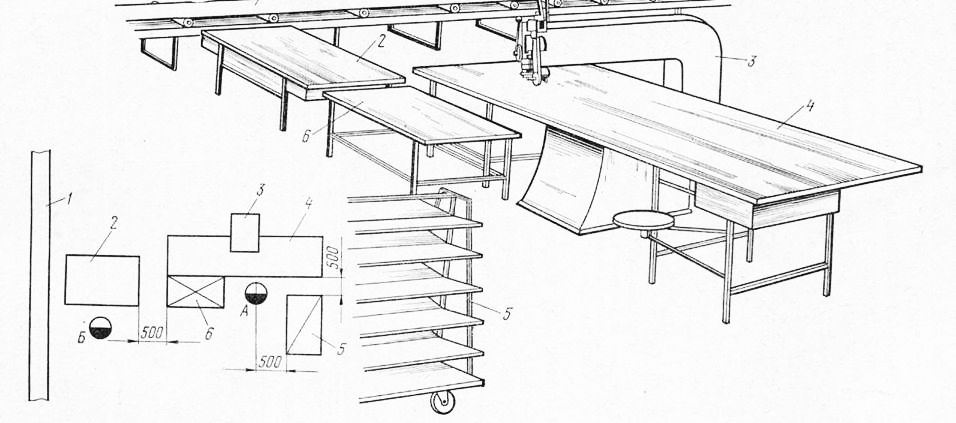

Рис. 4. Организация рабочего места станочников гильотинных ножниц:

1 — подставка для нерас-кроенных пачек шпона, 2 — приставной стол, 3 — гильотинные ножницы, 4 и 6 — подставки для раскроенных пачек шпона, 5 — конвейер для удаления отходов

Рис. 5. Схема раскроя пачки шпона на круглопильном станке:

а — схема раскроя, б — общий вид зажимного приспособления; 1 — рабочий стол, 2 — пачка шпона, 3 — приспособление для зажима пачки шпона, 4 — пила, 5 — направляющая линейка

Пачку шпона кладут на нижний брусок приспособления 3 и зажимают в нем эксцентриковым или винтовым зажимом. Затем по направляющей линейке, прикрепленной к столу, приспособление с пачкой надвигают на вращающуюся пилу. Аналогичным образом опиливают и вторую сторону пачки. Раскрой шпона для простых и фигурных подборов можно производить без предварительной разметки. Это значительно ускоряет процесс набора шпона. При раскрое на гильотинных ножницах на столе устанавливают направляющую планку, которую закрепляют под нужным углом поворотом ручки. Пачку шпона продвигают вручную до передвижного упора, устанавливаемого на требуемом расстоянии от ножа. При раскрое шпона без предварительной разметки на круглопильном станке пачку кладут на каретку, которая перемещается в пазах станины. После первого реза каретку отводят в исходное положение, а пачку шпона продвигают до упора, устанавливаемого на нужном расстоянии от пилы. Затем, надвигая каретку с пачкой шпона на пилу, делают очередной пропил. На некоторых предприятиях с небольшим объемом фанеровальных работ раскрой шпона выполняют на бумагорезательных машинах с механическим или ручным приводом. Раскрой шпона можно производить вручную лучковыми пилами или специальными ножами по прижимной линейке. Во всех случаях при раскрое полосы шпона в пачке не должны смещаться. Если после раскроя шероховатость поверхности кромок не ниже 6-го класса и между приложенными одна к другой кромками нет просвета (отклонение от прямолинейности допускается не более 0,02 мм на 1000 мм длины полосы), фугования кромок не требуется. При несоблюдении указанных условий раскроенные пачки поступают на фугование кромок.

Рис. 6. Схема раскроя шпона без разметки на ножницах в плане:

1 — стол ножниц, 2 — пачка шпона, 3 — направляющая планка, 4 — ручка для закрепления направляющей планки, 5 — нож, 6 — упор

Рис. 7. Схема раскроя шпона без разметки на круглопильном станке в плане:

1 — рабочий стол, 2— упор. 3 — пачка шпона, 4 — пила, 5 — каретка

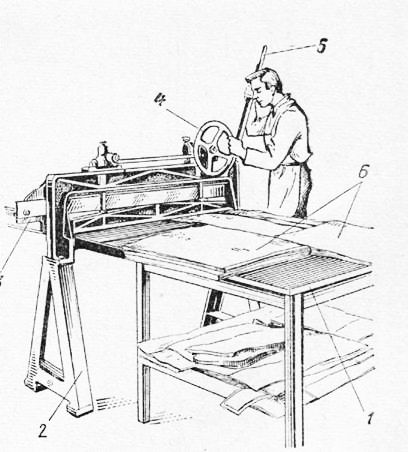

Рис. 8. Раскрой шпона на бумагорезательной машине с ручным приводом:

1 — стол для пачек шпона, 2 — станина, 3 — нож, 4 — маховик привода прижимной балки, 5 — рукоятка привода ножа, 6 — пачки шпона

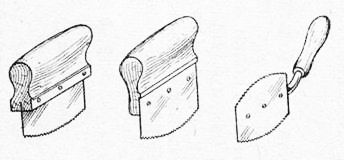

Рис. 9. Ножи для ручного раскроя

Фугование кромок Кромки выравнивают на кромкофуговальных станках, работа на которых осуществляется следующим образом (рис. 34).

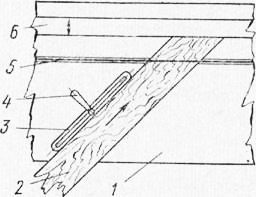

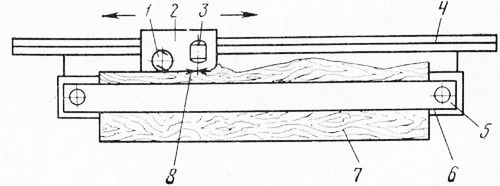

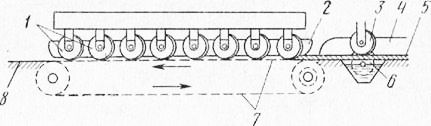

Рис. 10. Схема фугования шпона на кромкофуговальном станке:

1 — фреза, 2 — каретка, 3 — электродвигатель пилы, 4 — направляющая, по которой ходит каретка, 5 — прижимная балка, 6 — стол, 7 — пачка шпона, 8 — пила

На стол кладут пачку шпона, кромки которой несколько выступают в сторону суппорта пилы. Нажатием кнопки включают электродвигатель прижимной балки. Балка опускается вниз и прижимает пачку к столу. Отключаются электродвигатели привода балки автоматически. Станочник нажатием кнопки включает электродвигатель подачи каретки, при этом автоматически включается электродвигатель пилы и электродвигатель фрезы. Каретка перемещается по направляющей, пила опиливает край пачки, фреза ее фугует. Затем движущаяся каретка воздействует на конечный выключатель, который отключает электродвигатель каретки. Нажатием другой кнопки электродвигателю дается реверс, и каретка перемещается в обратном направлении. В крайнем положении каретка воздействует на другой конечный выключатель и останавливается. Нажатием кнопки прижимную балку поднимают, пачку вынимают и переворачивают. Кромки пачки выравнивают и ее снова зажимают балкой. Затем процесс фугования повторяется. Рабочее место станочников кромкофуговального станка включает кромкофуговальный станок, подставку для нефугованных пачек шпона, подставку для фугованных пачек шпона и стол для подбора пачек шпона. Стол устроен так же, как и приставной стол к гильотинным ножницам. Рабочее место обслуживают двое рабочих (поз. А, Б), выполняющих следующие приемы труда.

Рис. 11. Организация рабочего места станочников кромкофуговального станка:

1 — стол для подбора пачек шпона, 2 — кромкофуговальный станок, 3 — подставка для фугованных пачек, 4 —подставка для нефугованных пачек Рабочий (поз. А) берет пачки шпона с подставки и кладет на стол для подбора. Затем этот рабочий подбирает из листов пачек, лежащих на столе, пачку требуемой толщины и выравнивает с одной стороны кромки подобранной пачки. Подобранную пачку с выровненными кромками он кладет на стол станка. Второй рабочий (поз. Б) укладывает пачку на толщину снимаемого слоя, включает механизм прижимной балки и подачи каретки. После фугования кромок он наносит клей на кромки делянок, нажатием кнопки поднимает прижимную балку и освобождает пачку. После фугования другой стороны пачки и нанесения клея на вторые кромки делянок рабочий укладывает пачку на подставку. Клей на кромки делянок наносят в случае, если ребросклеивание производят на безленточных ребро-склеивающих станках. Применяют глютиновый (лучше мездровый) клей 35—50%-ной концентрации или кар-бамидные клеи. Рекомендуются следующие параметры клеевых растворов:

Рис. 12. Схема фугования кромок шпона на фрезерном станке:

1 — стол станка, 2 — приспособление для зажима пачки шпона, 3 — пачка шпона, 4 — фреза, 5 — направляющая лннейка или упорное кольцо

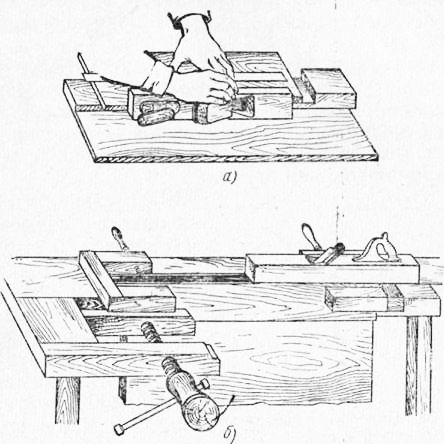

Пачки с нанесенным глютиновым клеем выдерживают в условиях цеха 1—2 ч, с карбамидным — до 20 мин. Чтобы избежать склеивания отдельных полос шпона, их перед укладкой на подставку сдвигают веерообразно. При небольшом объеме работ кромки можно фуговать на фрезерных станках или вручную фуганком. При фуговании кромок на фрезерных станках пачку шпона с выровненными кромками кладут между двумя брусками специального приспособления и зажимают эксцентриковым или другим зажимом. После этого пачку вместе с приспособлением надвигают на вращающуюся фрезу по направляющей линейке или упорному кольцу. Обработав одну сторону пачки, аналогичным образом обрабатывают вторую. Фугование шпона вручную фуганком ведут пачками толщиной не более 20 мм, уложенным в донце и прижатыми планкой или зажатыми в струбцинах. Качество фугования проверяют на плоском ровном щите, прикладывая одну кромку к другой.

Рис. 13. Фугование кромок шпона вручную: а — в донце, б — в струбцинах

Прифугованные полосы шпона подбирают в листы требуемых размеров. Набор и ребросклеивание шпона Для фанерования больших поверхностей деталей мебели узкие листы (полосы) шпона подбирают в широкие листы (наборы). Набор может быть простым и фигурным. Существуют также способы художественных наборов шпона (интарсия), которые относятся к области художественной обработки дерева и в данном учебнике не рассматриваются. Простым набором называют такой, при котором все полосы делянок шпона имеют долевое направление, одинаковы по цвету и текстуре, рисунок текстуры располагается симметрично оси набора или осям входящих в него делянок. При простом наборе различают мелкослойный (радиальный) и крупнослойный шпон с резко выраженными годовыми слоями, а также правую и левую стороны листа. Правая (наружная) сторона листа более гладкая и плотная, так как в процессе изготовления шпона на нее давит прижимная линейка, предохраняя эту сторону от мелких разрывов волокон. На левой стороне имеются мелкие разрывы, она более шероховата на ощупь, чем правая. Желательно, чтобы лист был наклеен на основу левой стороной. В этом случае простой подбор в листы производят путем сдвигания отдельных полос шпона, находящихся в пачке. Однако в этом случае нельзя получить симметричный рисунок, поэтому таким образом можно подбирать только мелкослойный (радиальный) шпон одного цвета. Для получения симметричного рисунка листы подбирают путем развертывания на 180° каждой четной или нечетной полосы пачки. В этом случае половина листов будет наклеена на основу левой стороной, а половина — правой. Такой способ простого набора рекомендуется для крупносерийного шпона с резко выраженными годовыми слоями. Фигурным набором называют такой, при котором получаются те или иные геометрические фигуры, для чего набор подбирают из отдельных кусков шпона, располагая их соответствующим образом один относительно другого. Из фигурных наборов наиболее известны следующие: в елку, в шашку, крестом и конвертом. Фигурный набор шпона в елку обычно делают в таком порядке. Полученные таким образом делянки располагают в том же порядке, в каком они находились в пачке, укладывая их долевыми кромками слева направо. Затем листы каждого ряда стягивают в полосы и складывают в пачку в той же последовательности, в какой они находились в кноле. Собранную таким образом пачку фугуют с двух или с одной стороны. Отфугованные полосы располагают попарно, в каждой паре одну из полос разворачивая на 180°.

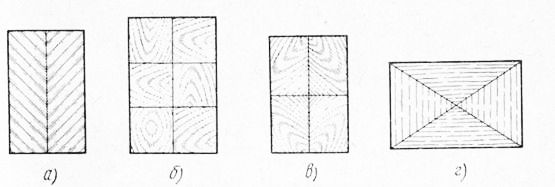

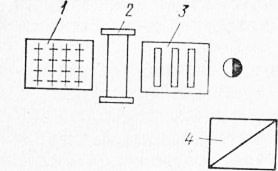

Рис. 14. Способы подбора шпона в листы:

а — сдвиганием, – б — развертыванием

Рис. 15. Простейшие фигуры набора шпона:

а — в елку, б — в шашку, в — крестом, г — конвертом

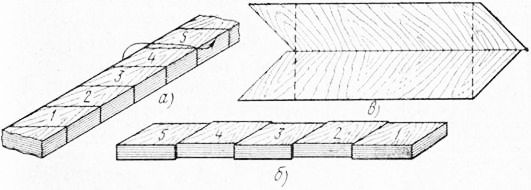

Рис. 16. Набор шпона в елку:

а — разметка пачки шпона, б — схема укладки делянок после раскроя, в — полученный набор; У—5 —номера делянок

Набор шпона крестом сначала выполняют так же, как и в елку. Пачку подобранных в елку листов разрезают поперек на четное количество полос. При наборе шпона в конверт и шашку пачку шпона размечают по шаблону и раскраивают по намеченным линиям. Затем из отдельных кусочков подбирают нужный рисунок.

Рис. 17. Набор шпона крестом:

а — раскрой пачкн, б — полученный набор

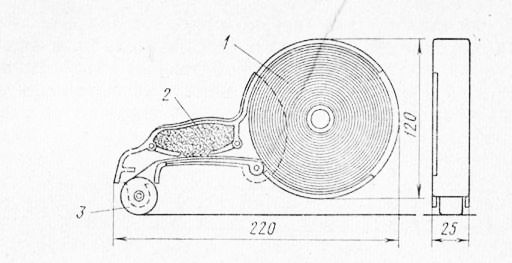

Наборы заготовляют с припуском 10—15 мм на каждую сторону бруска рамки. При разметке шпона пользуются шаблонами, форма которых зависит от вида набора. Ребросклеивание шпона в листы при простых наборах производят на специальных ребросклеивающих станках. На этих станках прифугованные делянки склеивают клеевой гуммированной лентой или без нее, непосредственно клеем, нанесенным на кромки. Гуммированная лента представляет собой узкие полоски бумаги с нанесенным на одну ее сторону слоем клея. Гуммированную ленту изготовляют из специальной бумаги плотностью не более 45 г/м2. Клеевой раствор, состоящий из 3 частей по массе глютинового клея и 1 части этилового спирта или глицерина, наносят на бумажную ленту шириной 60 мм, которую затем разрезают на ленты шириной 10—20 мм и сматывают в рулон (бобину) диаметром 250—300 мм.

Рис. 18. Основные виды наборов для фанерования рамок

Для определения клейкости ленты отрезок ее длиной 200 м.м смачивают губкой и приклеивают к шпону легким нажимом руки, оставляя неприклеенным конец в 50 мм. Через минуту ленту отрывают от шпона за неприклеенный конец. Если лента оставляет на шпоне волокна бумаги, приклеиваемость хорошая, а если не оставляет волокон, приклеиваемость плохая. Степень приклеиваемое определяют при температуре 18— 20 °С.

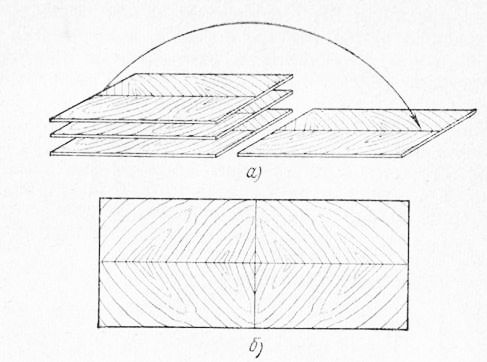

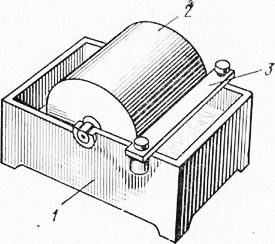

Рис. 19. Схема склеивания шпона на ребросклеивающем ленточном станке:

1 — обогреваемая ванна с водой, 2 — рулон гуммированной ленты, 3 — направляющая линейка, 4 — склеиваемые листы фанеры, 5 — подающий рифленый валик, б — прижимный гладкий ролик, 7 — онические ролики

Склеивание гуммированной лентой (рис. 20) выполняют на ленточных ребросклеивающих станках. Полосы шпона, плотно прижатые соседними кромками к тонкой направляющей линейке, подводят к прижимному ролику, приклеивают к ним конец ленты, проталкивают под ролик и включают механическую подачу. Склеиваемые листы подаются рифленым валиком и плотно сжимаются коническими или косопо-ставленными роликами. На сжатые кромки накладывается гуммированная лента, которая сматывается с катушки и смачивается водой в ванне. Лента приклеивается нажатием прижимного ролика. Для непрерывной работы станка полосы необходимо подавать впритык одну пару за другой. Недостаток соединенных гуммированной лентой листов заключается в том, что на их поверхности, после того как они были наклеены на основу в прессах, остаются вдавленные следы от ленты, трудно поддающиеся устранению. Кроме того, под влиянием отвердителей смоляных клеев, применяемых при фанеровании, глю-тиновый клей гуммированной ленты становится мало растворимым в воде и поэтому лента трудно снимается. Если применять гуммированную ленту на более тонкой бумажной основе (с плотностью бумаги от 30 г/м2), то ее можно размещать при фанеровании на внутренней поверхности щита. Гуммированная лента так же, как и шпон, смачивается клеем и плотно приклеивается к фанеруемой детали. Кроме того, клеевой раствор при запрессовке проходит сквозь бумагу, пропитывая ее. Поверхность применяемой в этом случае ленты должна быть перфорированной. Рабочее место включает ребросклеивающий станок, стол к ребросклеивающему станку, приставной стол для накопления облицовок, стол для наклеивания гуммированной ленты на торцовые кромки облицовок, подставку с делянками шпона. Рабочее место расположено около ленточного конвейера, предназначенного для транспортирования готовых облицовок. Рабочее место обслуживают двое рабочих (поз. А, Б). Первый рабочий (поз. А) берет с подставки 5 пачку шпона и кладет ее на стол. Затем берет из пачки две верхние делянки, кладет их на стол, соединяя кромками так, чтобы совпадала текстура древесины, и подводит под ролики станка. Аналогичным образом приклеивают третью, четвертую и т. д. делянки. Затем облицовки укладывают на приставной стол. Второй рабочий (поз. Б) берет с приставного стола облицовку, кладет ее на стол и наклеивает гуммированную ленту на торцовые кромки облицовок. Готовые облицовки рабочий укладывает на ленточный конвейер. Трудности, связанные с применением гуммированной ленты для-оклеивания шпона в листы, устраняются при использовании безленточных ребросклеивающих станков.

Рис. 22. Организация рабочего места наборщика шпона на ленточном ребросклеивающем станке:

1 — конвейер для транспортирования готовых облицовок, 2—стол для наклеивания гуммированной ленты на торцовые кромки облицовок, 3 — ребросклеивающий станок, 4 — стол к ребросклеивающему станку, 5 — подставка с делянками шпона, 6 — стол для накопления облицовок

Склеиваемую пару полос шпона подают по обеим сторонам направляющей линейки, плотно прижимая к ней. Касаясь диска, кромки полос смачиваются 10%-ным раствором формалина, а затем плотно сжимаются прижимными роликами. При прохождении полос под нагревательным прибором смоченный формалином клей плавится и подсыхает. Формалин способствует более быстрому схватыванию клея. Смачивания кромки формалином при употреблении синтетических клеев не требуется. Кромки шпона склеивают глютиновьцми и синтетическими клеями при следующих режима?!.

Рис. 23. Схема склеивания шпона на ребросклеивающем безленточном станке:

1 — прижимные ролики, 2 — нагревательный прибор, 3 — ролик, 4 — линейка, 5 — шпон, 6 — диск с ванночкой для смачивания, 7 — гусеничная подача, 8 — стол

Рабочее место наборщика шпона на безленточном ребросклеивающем станке включает ребро-склеивающий станок со столом, приставной стол с наклонной крышкой для накопления облицовок, стол для наклеивания гуммированной ленты на торцовые кромки облицовок, подставки с делянками шпона. Для транспортирования готовых облицовок служит конвейер.

Рис. 24. Организация рабочего места наборщика шпона на безленточном. ребросклеивающем станке:

1 — конвейер для транспортирования готовых облицовок, 2 — стол для накопления облицовок, 3 — реброскленвающий станок, 4 — стол для наклеивания гуммированной ленты на торцовые кромки облицовок, 5 — стол к ребросклеивающему станку, 6 — подставка с делянками шпона

Рабочее место обслуживают двое рабочих (поз. Л, Б). Первый рабочий (поз. А) берет с подставки пачку шпона и кладет ее на стол. Затем берет из пачки две верхние делянки и, соединив их кромками так, чтобы совпала текстура древесины, подводит под ролики станка. Так же приклеивают остальные делянки. Облицовки укладывают на стол, откуда их берет второй рабочий (поз. Б), укладывает на стол и наклеивает гуммированную ленту на торцовые кромки облицовок. Готовые облицовки рабочий кладет на конвейер. Клеем на ребросклеивающих безленточных станках можно склеивать только полосы шпона, у которых направление волокон соседних полос параллельно одно Другому или близко к нему. В противном случае склеиваются волокна долевого и торцового направлений и прочность склеивания недостаточна. В настоящее время распространен метод соединения шпона термопластичной клеящей нитью толщиной 0,3—0,35 мм на специальных станках фирмы «Купер» (ФРГ) и станках отечественного производства.

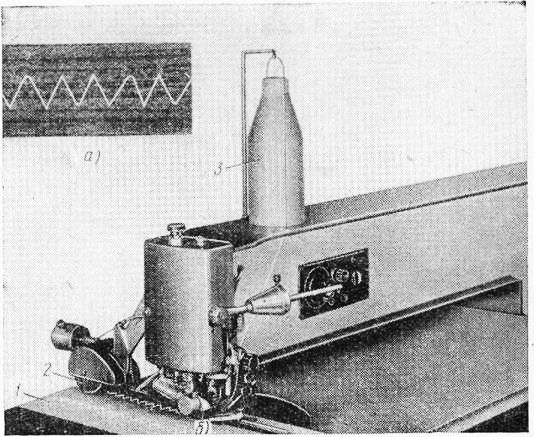

Рис. 25. Станок для соединения шпона нитью из термопластичной смолы:

а — общий вид соединения нитью, б — общий вид станка; 1 — шпон, 2 — ролик, 3 — бобина с нитью

Пара соединяемых полос шпона подается в станок так, что кромки их плотно прилегают одна к другой. На края полос накладывается зигзагами разогретая нить, которая сматывается с бобины 3. Вместе с нитью шпон поступает под ролик, который расплющивает нить. Соединенный таким образом шпон наклеивают на основу нитью внутрь. На предприятиях применяют также ребросклеиваю-щие безленточные станки для склеивания шпона в непрерывную ленту с подачей шпона в станок поперек волокон. Листы шпона с нанесенным на их кромки клеем вручную подают в станок. Проходя между двумя рядами обогреваемых подвижных траверс, они склеиваются друг с другом кромками. Склеенная лента шпона при выходе из станка по штангам поступает на приемный стол 6. Двигаясь по приемному столу, лента шпона доходит до концевого выключателя и нажимает его. Автоматически срабатывают гильотинные ножницы и разрезают ленту шпона на облицовки заданных размеров. Готовую облицовку снимают со стола вручную.

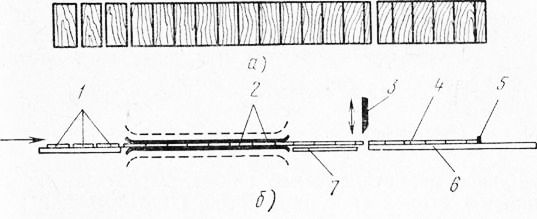

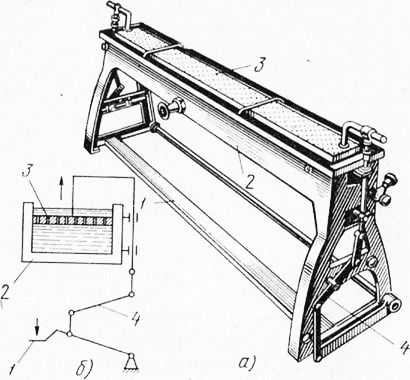

Рис. 25. Схема склеивания шпона на ребросклеивающих безленточных станках с подачей шпона в станок поперек волокон:

а — общий вид склеенной ленты шпона, б — схема склеивания; 1 — листы шпона, 2—обогреваемые траверсы, 3— гильотинные ножницы, 4 — склеенная лента шпона, 5 — концевой выключатель, 6 — приемный стол, 7 — штанги На предприятиях с небольшим объемом фанеро-вальных работ, а также при фигурных наборах шпона применяют в основном ручные способы склеивания. Делянки шпона раскладывают на рабочем столе и подбирают по текстуре. Левой рукой плотно поджимают две соседние делянки, а правой поперек фуги наклеивают кусочки гуммированной ленты с интервалом 20—50 см в зависимости от качества шпона. После этого делянки проклеивают сверху полосой гуммированной ленты и прикатывают ее специальным молоточком с вращающимся рифленым валиком. При ручной наклейке гуммированной ленты удобно пользоваться специальным металлическим или пластмассовым приспособлением, состоящим из коробки, внутрь которой закладывают бобину гуммированной ленты и смоченную водой губку. Конец гуммированной ленты сходит с резинового валика. При прокатывании валиком вдоль фуги (места соединения соседних прифугованный листов шпона) лента сматывается с бобины, увлажняется губкой и придавливается валиком к шпону.

Рис. 26. Приспособление для стяжки шпонагуммированной лентой:

1 – гуммированная лента, 2 — губка с водой, 3 – резиновый валик

Ручное ребросклеиванне шпона выполняют па специальных столах, крышка которых для удобства имеет уклон в сторону рабочего. Рабочее место оборудовано стулом, ножки которого имеют ролики, перемещающиеся по направляющим, установленным в полу. Благодаря этому рабочий, выполняющий ручную стяжку шпона, может сидя перемещаться вдоль крышки стола.

Рис. 27. Стол для реброскленвания шпона вручную:

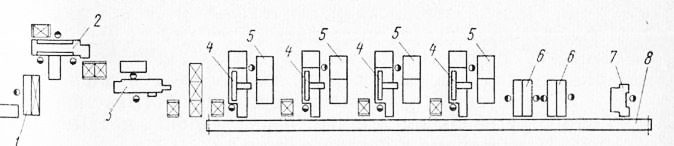

На сформированных облицовках не допускаются следующие дефекты: расхождение и нахлестка кромок, смещение рисунка текстуры, отставшая гуммированная лента. На облицовках допускаются пороки древесины, не превышающие норм, указанных в технических требованиях на мебель (ГОСТ 16371—70). Подобранные и сформированные облицовки маркируют, складывают на стеллажи в сухом, отапливаемом и вентилируемом помещении и передают на фанерование по мере надобности. Организация работы на участке заготовки шпона Операции раскроя, подбора и ребросклеивания шпона являются трудоемкими, плохо поддающимися автоматизации. Поэтому на мебельных предприятиях организованы большие производственные участки механизированного поточного изготовления облицовок.

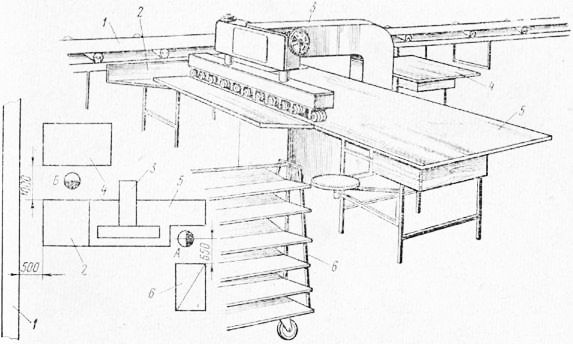

Рис. 28. Схема участка для изготовления облицовок из шпона:

1 — стол для разметки шпона, 2 — гильотинные ножницы, 3 — кромкофуговальный станок, 4 — ребросклеивающие станки-, 5 — стол для наклеивания гуммированной ленты на торцовь’е кромки облицовок, 6 — рабочие места для подбора облицовок вручную, 7 — бумагорезательная машина, 8 — ленточный конвейер

Шпон из буферного склада поступает на стол для разметки. После разметки шпон поступает на раскрой к гильотинным ножницам и на фугование кромок к кромкофуговальному станку. Затем по конвейеру шпон подается для склеивания на ребросклеивающие безленточные станки. На столах наклеивают гуммированную ленту на торцы облицовок, столы служат для ручного ребросклеивания фигурных подборов и выполнения работ единичного характера. Раскрой кратных облицовок на заготовки нужных размеров производят на бумагорезательной машине. Межоперационное транспортирование и транспортирование готовых облицовок осуществляется конвейером. Участок обслуживает комплексная бригада с закреплением основных рабочих за определенными операциями. Доставку шпона, а также отдельные работы по межоперационному транспортированию, вывоз готовых облицовок и отходов производства производят рабочие низших разрядов. Хранить готовые наборы надо в сухих помещениях на стеллажах. Здесь они должны подсушиваться до влажности, которая на 2—3% меньше влажности фанеруемой основы. Правила техники безопасности при работе на оборудовании, установленном на участке подготовки шпона: Поэтому возможную длину детали в каждом отдельном случае устанавливают опытным путем. В клеенаносящих станках с нижним питанием строгого дозирования и равномерного распределения клея по поверхности детали добиться не удается. В клеенаносящих станках с нижним и верхним питанием каждый вал имеет собственную ванну, которая образована его поверхностью и одной из стенок водяной рубашки. Этой стенке в нижней части придана форма линейки. При работе на таких станках можно подавать детали без разрыва, регулировать толщину клеевого слоя и наносить клей на одну или обе стороны деталей любой длины. Клеенаносящие станки с дозирующими валами наиболее совершенны. Они позволяют регулировать толщину клеевого слоя с большой точностью. Клеенаносящие валы покрыты резиной с рифлением по винтовой линии. В качестве дозирующих устройств служат стальные полированные валы. Клеевые ванны образованы поверхностями клеенаносящих и дозирующих валов. Зазор между клеенаносящими и дозирующими валами, расстояние между клеенаносящими валами, а также величину давления верхнего вала на деталь регулируют специальными механизмами в зависимости от заданного режимом фанерования удельного расхода клея (его массы, наносимой на единицу поверхности). В современных конструкциях клеенаносящих станков как иностранного, так и отечественного производства использована схема с дозирующими валами. К отечественным моделям этого типа относятся клеенаносящие станки КВ-9, КВ-14, КВ-18. В основу конструкции клеенаносящих станков К.В-9, КВ-14, КВ-18 положена единая оптимальная схема (рис. 54), которая обеспечивает высокие эксплуатационные качества станков. Однотипные детали станков этих моделей унифицированы. Составными частями станков являются станина, клеенаносящие и дозирующие валы и устройство для подачи клея к валам.

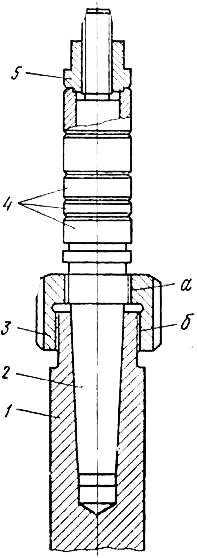

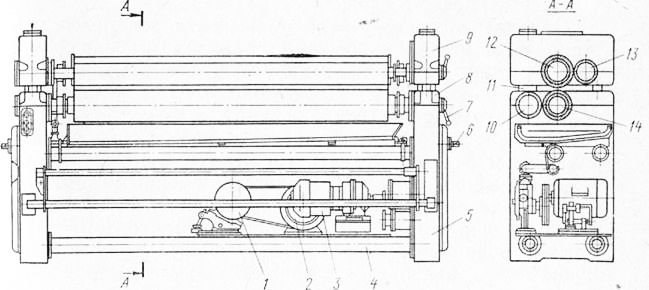

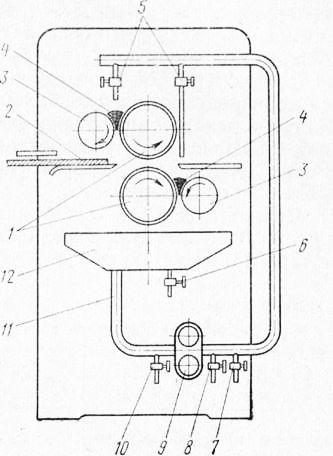

Рис. 29. Схема клеенаносящих станков:

1 — электродвигатель привода шестеренчатого насоса для клея. 2 — шестеренчатый насос, 3—мотор-редуктор, 4— стяжки, 5 — стойки станины, 6 — вал привода, 7 — рукоятки для регулирования зазоров между дозирующими валами, 8 — крышки стоек станины, 9 — балки, 10 — нижний дозирующий вал, 11 — направляющие верхних балок, 12— верхний клеенаносящий вал, 13 — верхний дозирующий вал, 14 — нижний клеенаносящий вал

Станина состоит из двух чугунных стоек коробчатого сечения, соединенных четырьмя стяжками. Сверху на стойках установлены чугунные крышки, на них Имеются вертикальные направляющие, по которым перемещаются балки верхних клеенаносящего и дозирующего валов. Верхний клеенаносящий вал поднимают при помощи рукоятки, надеваемой на один из квадратных концов вала, приводящего в действие винтовую передачу. Вал снабжен лимбом с ценой деления 0,2 мм. Для получения оптимального усилия прижима покрываемой клеем детали верхним клеенаносящим валом на винтах механизма подъема этого вала установлены пружины, сжатие которых регулируют специальными винтами и гайками. Нижний клеенаносящий и дозирующий валы установлены в подшипниках, смонтированных на стойках станины. Втулки подшипников цапф дозирующих валов эксцентричны и имеют рукоятки, при помощи которых их можно поворачивать, регулируя зазор между дозирующими и клеенаносящими валами с точностью до 0,03 мм. Таким образом изменяют количество подаваемого клея и толщину клеевого слоя. Оба клеенаносящих вала обрезинены. На поверхности резины нарезаны винтовые канавки трапецеидального сечения: на верхнем валу — левого направления, на нижнем-—правого. Дозирующие валы — стальные хромированные, с гладкой поверхностью. Клеенаносящие валы приводятся в движение мотор-редуктором 3 через две цепные передачи, между которыми помещена зубчатая передача со сменными шестернями, предназначенными для получения различных скоростей подачи деталей. Дозирующие валы, которые вращаются в направлении, обратном вращению клеенаносящих валов, приводятся в движение от шестерен, насаженных на цапфы клеенаносящих валов, через паразитные шестерни. Звездочки привода клеенаносящих валов и шестерни привода дозирующих валов установлены на обгонных муфтах. В первом случае обгонная муфта служит для отъединения валов от привода при поворачивании их вручную во время промывки, во втором — для выравнивания окружных скоростей клеенаносящего и дозирующего валов при их соприкосновении, что предотвращает износ резиновой обкладки клеенаносящего вала. Вручную станок проворачивают рукояткой, надеваемой на квадратные концы цапф клеенаносящих валов. В привод валов включены две дополнительные звездочки, предназначенные для отбора мощности. Эти звездочки могут быть использованы для подключения к клее-наносящему станку механизмов подачи и приема щитов. Устройство для подачи клея к валам состоит из шестеренчатого насоса, трубопровода и поддона. Насос приводится в действие отдельным электродвигателем при помощи клиноременной передач. Клей по трубопроводу насосом подается из поддона в клеевые ванны, образованные между верхними и нижними парами клеенаносящих и дозирующих валов. Для регулирования количества подаваемого в ванны клея на трубопроводе имеются пробковые краны. Постоянный уровень клея в ваннах поддерживается путем стока избытка клея через трубы, вмонтированные в боковые щеки верхних и нижних пар валов, в поддон, откуда клей снова забирается насосом. Предусмотрена возможность подключения клееподающего устройства станка через кран к системе централизованной подачи клея. В этом случае из поддона в насос поступают только утечки и избыток клея из ванн на валах. Для охлаждения или подогрева клея поддон оборудован рубашкой, в которую в зависимости от вида клея пропускают холодную или горячую воду. Предусмотрена возможность промывки всей системы подачи клея: трубопровод может быть подключен к водопроводной сети, а поддон к канализации; насос легко разбирается; поддон выдвигается по полозкам и снимается со станины. По окончании работы клеенаносящего станка открывают кран, сливают из трубопровода оставшийся клей и опять закрывают кран. Затем открывают кран, подключающий трубопровод к водопроводной сети, и края, соединяющий поддон с канализацией. После этого включают насос и прогоняют воду через всю систему.

Рис. 30. Схема устройства для подачи клея клеенаносящих станков КВ-9, KB-14 и КВ-18:

1 — клеенаносящие валы, 2 — изделие, 3 — дозирующие валы, 4 — клеевые ванны, 5 — краны для регулирования подачи клея в ванны, 6 — кран для слива промывной воды из поддона в канализацию, 7 — кран для слива клея из трубопровода, 8 — кран для подключения трубопровода к водопроводной сети, 9 — шестеренчатый насос, 10 — кран для подключения трубопровода к системе централизованной подачи клея, 11 — трубопровод, 12 — поддон

Электродвигатель пускают нажатием соответствующей кнопки. При снятых ограждениях запуск клеена-носящего станка невозможен благодаря электрической блокировке. Для экстренной остановки станка при несчастном случае предусмотрен специальный выключатель, приводимый в действие поворачивающейся рамкой, закрепленной в подшипниках, установленных на стойках станины. Если рабочий коленом прикоснется к рамке, станок немедленно останавливается. Работу на клеенаносящих станках обычно выполняет один рабочий, который входит в состав бригады,обслуживающей фанеровочный пресс. Перед началом смены клеенаносящий станок необходимо осмотреть и, убедившись в его исправности и отсутствии загрязнения клеем, включить, проверить на холостом ходу и остановить Если станок оборудован клеемешалкой, то, удостоверившись в его исправности, рабочий приступает к приготовлению клея (при необходимости эта работа может быть поручена и другому члену бригады). Он заливает в бак клеемешалки в нужном соотношении смолу и отвердитель и включает привод лопастей. После этого при помощи маховичка, на котором имеется диск с делениями, и винтового устройства рабочий перемещает верхний вал по высоте и, исходя из толщины детали, добивается нужного просвета (щели) между клеенаносящими валами. Затем рабочий открывает краны из находящихся над станком мешалок, а при централизованной подаче клея из трубопровода, идущего из клееварки, заполняет ванны клеем. Иногда доставляют клей из клееварки в баках, из которых его переливают в ванны вручную ковшами. Рабочий включает клеенаносящий станок и приступает к наладке его на толщину клеевого слоя. Для этого он пропускает через станок пробные детали и по каждой из них определяет наносимое на единицу поверхности основы количество клея, которое по окончании наладки станка должно быть в пределах норм, предусмотренных соответствующим технологическим режимом. На клеенаносящих станках с нижним питанием толщину клеевого слоя регулируют, опуская или поднимая верхний клеенаносящий вал. На станках с нижним и верхним питанием толщину клеевого слоя регулируют, увеличивая или уменьшая зазор между поверхностями клеенаносящих валов и кромками клеевых ванн или поверхностями дозирующих валов. Практически при наладке станков с двусторонним питанием толщину клеевого слоя после регулирования описанным способом приходится корректировать, перемещая верхний вал. Рабочий берет детали с подстойного места, укладывает их на загрузочный стол и вручную подает в станок. Иногда загрузочный стол оборудуют механическим устройством для подачи деталей в станок. Пройдя станок, покрытая клеем деталь поступает на приемный дисковый стол, с которого ее снимает один из рабочих, формирующих пакет, и переносит к своему столу. Уход за клеенаносящими станками заключается в следующем. Рабочий, обслуживающий станок, следит за качеством нанесения на детали клея и состоянием станка, периодически пополняет клеем ванны. Особенно рекомендуется следить за тем, чтобы клеенаносящие и дозирующие валы были чистыми. После каждой смены нужно тщательно очищать их от клея. Для этого надо снять защитные щитки, развести клеенаносящие валы на наибольшее расстояние и, периодически вращая их при помощи электродвигателя, поливать теплой водой. Очищать валы надо осторожно, так как можно повредить резиновую облицовку. При наличии на клеенаносящем станке циркуляционного насоса клееподающее устройство подключают к водопроводной сети и промывают, прогоняя через него теплую воду. При непрерывной работе станка устройство для подачи клея необходимо промывать теплой водой не реже одного раза в смену. Промывка необходима также при непредвиденной остановке станка более чем на 1 ч. Примерно раз в две недели устройство для подачи клея следует разбирать и полностью очищать. Для бесперебойной работы и предохранения трущихся частей от преждевременного износа клеенаносящие станки надо правильно и своевременно смазывать в соответствии с указаниями, приводимыми в руководстве по станку. После окончания чистки и промывания все части станка надо протереть насухо, после чего обработанные поверхности, за исключением клеенаносящих и дозирующих валов, покрыть тонким слоем машинного масла, чтобы предохранить от коррозии.

Рис. 31. Схема организации рабочего места у клеенаносящего станка:

1 — приемный дисковый стол, 2 — клеенаносящий станок, 3 — загрузочный стол, 4 — подстопное место для деталей

Техника безопасности при работе на клеенаносящих станках заключается в следующем. 6. На полу около станка должны быть положены подножные решетки для устранения скольжения. Неприводные одновал-ковые устройства и клеенаносящие станки с поднимающейся перфорированной плитой предназначены для нанесения клея на узкие поверхности планок, дощечек, брусков и т. д. Клеенаносящий станок включает ванну с двойными стенками для пропуска холодной или горячей воды. В ванне помещена плита, соединенная при помощи рычажной системы с педалью. Рабочий, нажимая ногой на педаль, поднимает перфорированную плиту, покрытую слоем клея, и доводит ее до соприкосновения с нижней поверхностью детали, уложенной на верхние плоскости продольных стенок ванны. Плита возвращается в ванну под действием собственной массы. Применяют также раздельное .нанесение смолы и от-вердителя на склеиваемые поверхности. Сущность этого метода состоит в том, что клей образуется непосредственно на склеиваемой поверхности. Это дает возможность, изменяя рецептуру клея, сокращать выдержку фанеруемых деталей в прессе. Смолу наносят на одну из склеиваемых поверхностей, а отвердитель — на другую. В качестве отвердителя применяют 10%-ные растворы щавелевой кислоты или хлористого аммония. Возможно также раздельное нанесение компонентов только на основу, причем сначала наносят смолу, а затем от-вердитель, или наоборот. Для нанесения смолы можно рекомендовать клеенаносящие станки, а для нанесения отвердителя — краскораспылители или кисти.

Рис. 32. Устройство для нанесения клея вручную:

1 — ванна, 2— валик, 3 — линейка для съема с валика излишка клея

Рис. 33. Станок с перфорированной плитой для нанесения клея:

а — общий вид, б — кинематическая схема; 1 — педаль, 2 — ванна, 3— перфорированная плита, 4 — рычажная система

Реклама:Читать далее:Режимы фанерованияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|