|

|

Категория:

Производство мягкой мебели Поролон может изготовляться блоками, рулонами и листовой. Существует специальное оборудование для раскроя поролона из рулонов, блоков на гофрированный и плоский. Получение листов поролона из рулона может производиться на специальном станке, действующем по принципу лущильного станка. Во время лущения блок поролона, центрированно закрепленный, подводится к ножу. Необходимая толщина листа поролона достигается установкой ножа по отношению к поверхности рулона поролона 4. При изготовлении тонких листов во избежание разрыва полотна поролона подводится приводной прижимный валик.

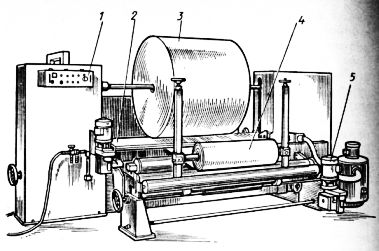

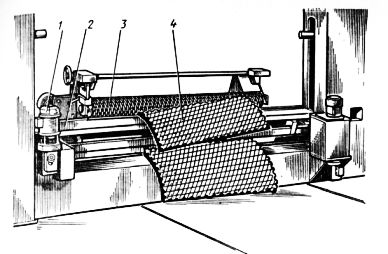

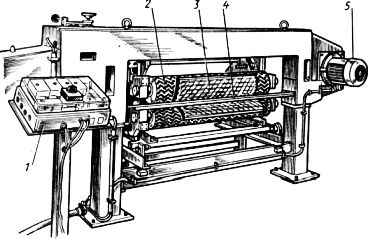

Рис. 1. Станок для изготовления листового поролона из рулона методом лущения: Для получения профильного поролона на этом станке используется устройство для профилирования в виде двух приводных валиков с профильной поверхностью. В процессе формирования профилей создаются мягкие листы поролона с утолщениями в виде выступов (шишек) и рисунков елочкой толщиной от 10 до 120 мм. Глубина профиля плавно регулируется перенастройкой давления валика. Для получения профильного поролона из листов применяют специальные станки, где листы — заготовки поролона подаются с помощью профилирующих валиков к ленточному ножу и разрезаются в измененной форме. Таким образом получается два листа, каждый из которых на одной стороне имеет профилирование. Так как разрезание производится по толщине симметрично, то оба валика настраивают симметрично по отношению к ленточному ножу с помощью шпинделей и штурвала.

Рис. 2. Устройство к станку для получения профильного поролона:

Рис. 3. Станок для резки профильного поролона

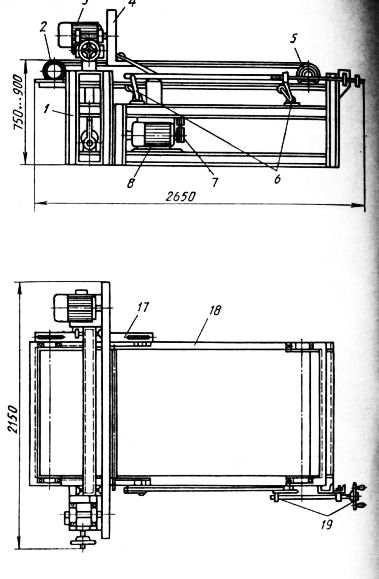

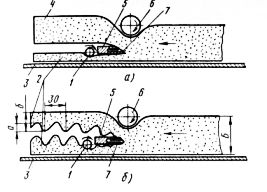

Рис. 4. Станок для раскроя поролона по толщине: 1 — станина, 2 — ведущий шкив, 3, 8 — электродвигатели, 4— шкив механизма резания, 5 — ведомый шкив, 6 — рычаги, 7 — клиноременная передача, 9 — салазки, 10 — винт, 11, 18 — рамы. 12 — направляющие, 13 — шатун, 14 — вал, 15 — муфта, 16 — редуктор, 17 — цепная передача, 19 — винтовая пара со штурвалом Поролон поступает на мебельные предприятия в виде листов размером 2Х 1 м и толщиной от 5 мм и выше или в виде блоков размером 2Х1 м и толщиной до 500 мм. Если поролон поступает в виде блоков, его сначала раскраивают по толщине на заданный размер с гладкой или профильной поверхностью. Для раскроя поролона по толщине многие мебельные предприятия модернизировали ленточно-шлифовальные станки типа ШлПС. Такой станок состоит из станины, механизма резания, конвейера подачи, кривошипно-ползунного механизма подъема конвейера, электрооборудования и различных приспособлений. Механизм резания состоит из двух шкивов, между которыми натянут замкнутый ленточный нож. Режущая кромка ножа должна выступать над направляющими на 2… 3 мм. Ведущий шкив механизма резания приводится во вращение электродвигателем. Натяжение и регулирование ведомого шкива происходят по салазкам через винт со штурвалом. Механизм резания смонтирован на отдельной вертикальной раме, соединенной со станком текстолитовыми ползунами и стальными направляющими. Конвейер может быть выполнен в виде стола имеющего направление движения вперед и назад. Подача стола осуществляется через реечную передачу Конвейер может быть и. ленточным, представляющим ленту, натянутую на ведущий и ведомый шкивы. Конвейер приводится в действие электродвигателем через клиноременную передачу, редуктор и цепную передачу. Смонтирован конвейер на подъемной раме, которая поднимается и опускается с помощью рычагов и винтовой пары со штурвалом. Просвет между конвейером и ленточным ножом определяется масштабной линейкой, закрепленной на станине станка. Кривошипно-ползунный механизм включают при выпиливании листов поролона с гофрированной поверхностью. Он состоит из вала, на котором смонтированы два эксцентриковых кулачка с зубчатыми регулировочными муфтами и два шатуна, соединенных на шарнирах с рамой механизма резания. Кривошипно-ползунный механизм приводится в действие электродвигателем 8 через редуктор . и цепную передачу. Вертикальное перемещение режущей ленты регулируется от 0 до 35 мм эксцентриковыми кулачками и зубчатыми регулировочными муфтами. Схема разрезания поролона на листы с гладкой и гофрированной поверхностями показана на рис. 5. Листы поролона с гофрированными поверхностями выпиливают за два приема. Сначала лист поролона разрезают на заготовки необходимой толщины с гладкими поверхностями. Затем эксцентриковыми кулачками и зубчатыми муфтами настраивают станок на соответствующий размер волн, после чего заготовки разрезают пополам на листы с гофрированными поверхностями. В данном случае вертикальное перемещение ленточного ножа совмещается с горизонтальным движением поролона. При этом блок поролона перед ленточным ножом и вырезанный лист поролона за направляющей линейкой прижимаются к ленте конвейера подпружиненными неприводными роликами. Рабочая ветвь ленточного ножа проходит в специальных направлениях. Гофрированный поролон сжимается значительно больше, чем гладкие листы. Станок обслуживают два человека.

Рис. 5. Схема разрезания поролона на листы с гладкой (а) и гофрированной (б) поверхностями: При прямолинейных формах заготовки листы поролона раскраивают в размер по длине и ширине ножом. Лист поролона кладут на стол до ограничительной планки. Поверх листа по упору накладывают линейку, оснащенную по кромкам текстолитом, и по ней ножом делают продольный рез, затем лист поворачивают и производят второй рез, получая заготовку заданного размера. Заготовку поролона непрямолинейной конфигурации вырезают ножом по накладному шаблону. Получаемые при раскрое отходы поролона склеивают в большие куски клеем 88 или электроножом. Электронож выступает над поверхностью стола на величину несколько большую, чем толщина склеиваемых отходов поролона. Нагретый электронож при соприкосновении с ним кусков поролона вызывает плавление их кромок. Протаскивая два куска поролона через электронож и поджимая их один к другому, куски склеивают. Рабочее место должно быть оборудовано верхней усиленной вытяжкой для удаления получаемых при плавлении поролона газов, а также регулятором (реостатом) температуры нагрева ножа. Подача кусков поролона на электронож может быть механизирована.

Рис. 6. Склеивание кусков поролона по ширине с помощью электроножа Раскраивать поролон по длине и ширине на различные по конфигурации детали можно на ленточ-нопильных станках и машинками с возвратно поступательным движением ножа, аналогичными машинкам для раскроя различных тканей. Такой станок на приводном шкиве оснащен магнитной накладкой, которая облегчает замену ленточных ножей и их устойчивое положение в работе. Защитный кожух ножа закрепляется под плитой станка. Для обеспечения безопасной работы станок оснащен световым сигнализатором, который позволяет оператору при работе контролировать свои действия. При отключении электродвигателя сигнализатор продолжает гореть и отключается лишь после остановки ленточного ножа. Шкальный индикатор натяжения ножа после установки ножа и пуска станка в работу показывает, правильно ли натяжение ножа, и предупреждает разрыв ножа от перенатяжения.

Рис. 7. Специальные ножи электрозакройной машинки: Станок имеет шлифовальный дисковый аппарат, обеспечивающий точную заточку без снятия ножа со станка. Угол заточки обеспечивается точной настройкой шлифовальных дисков. Образующаяся при шлифовании абразивная пыль магнитом и пылеулавливателем удаляется от места раскроя и препятствует загрязнению материала. Направляющий нож имеет защитное приспособление, исключающее несчастные случаи и гарантирующее точное направление ножа. Для раскроя различных по своим характеристикам материалов станок оснащается ножами соответствующей конструкции. Волновой нож применяют для раскроя поролона, различных пластиков, нож с желобками — для раскроя гуммированных материалов. В желобки, расположенные с двух сторон, можно внести смазочный материал. Пленка смазки препятствует прилипанию к ножу остатков от процесса резания. Реклама:Читать далее:Подготовка лент увязочных и прошивочных материаловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|