|

|

Категория:

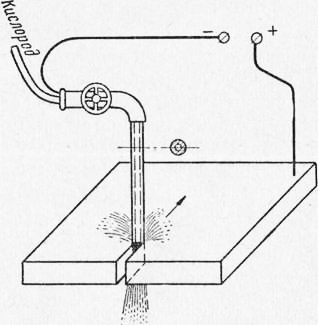

Резание металла Далее: Назначение разметки Под термином «электрокислородная резка» подразумеваются способы кислородной резки, в которых подогрев металла осуществляется дуговым разрядом. Способы электрокислородной резки известны уже давно, как и применение этих способов для подводных работ. Для работ на воздухе электрокислородная резка не нашла серьезного производственного применения, что же касается подводных работ, то существенные усовершенствования электрокислородной резки выдвинули ее на первое место среди существующих способов подводной резки металла. Практическое применение получили лишь трубчатые электроды (рис. 1). Металл в месте реза подогревается дугой прямого действия, горящей между электродом и основным металлом. Режущий кислород подается к месту резки на разогретую поверхность металла по внутреннему каналу электрода. Держатель электрода подводит ток и кислород к электроду. Для пуска кислорода держатель снабжеп вентилем режущего кислорода (рис. 2).

Рис. 1. Схема процесса подводной электрокислородной резки

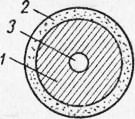

Для электрокислородной резки применяются металлические, угольные или графитные электроды и специальные электроды из различных материалов. Чаще всего применяются стальные электроды. Стержень электрода изготовляется из толстостенной стальной цельнотянутой трубки с наружным диаметром 5—7 мм, внутренним около 2 мм. Для изготовления электродов трубку режут на куски длиной около 450 мм, которые покрывают слоем обмазки, сушат, прокаливают и затем слой обмазки пропитывают составом, обеспечивающим водонепроницаемость слоя покрытия (рис. 3). Успешно используются также более дешевые трубки, изготовляемые волочением из полосок, нарезанных из листового металла.

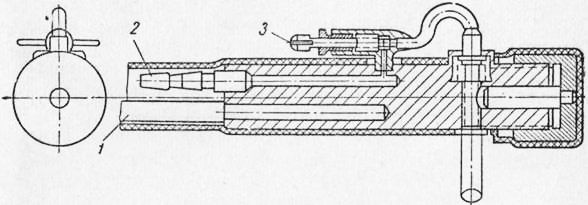

Рис. 2. Держатель для подводной электрокислородной резки:

1 — электрический провод; 2 — ниппель для кислородного шланга; 3 — кислородный вентиль

При работе пользуются обычно постоянным током нормальной полярности; возможна работа и на переменном токе. Сила тока 250—350 а, часовой расход кислорода 6—10 м3, причем кислород расходуется лишь во время процесса резки, пока горит дуга. При потухании дуги резчик прекращает подачу кислорода. Благодаря этому, а также благодаря отсутствию расхода кислорода на подогревательное пламя при электрокислородной резке в общем расходуется кислорода в 4—5 раз меньше, чем при газокислородной, и сокращаются расходы по доставке баллонов с газами к месту работ. Большим достоинством электрокислородной резки стальным электродом является малый диаметр электрода, свободно входящего в полость реза, что позволяет легко резать пакеты с неплотно прилегающими составными частями. Проникая в полость реза, электрод разрезает слой за слоем при любом состоянии пакета. Электрокислородная резка успешно проводится на значительных глубинах (до 100 м), на которых еще может работать человек, и применима для резки металла толщиной до 100—120 мм. Для питания дуги при электрокислородной резке достаточно одного нормального электросварочного агрегата без каких-либо переделок в нем.

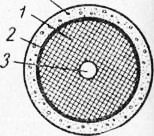

Рис. 3. Поперечный разрез стального трубчатого электрода:

1 — стальная толстостенная трубка; 2 — обмазка; з — канал для кислорода

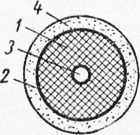

Основным недостатком электрокислородной резки стальным электродом является большой расход электродов. Под действием дуги и струи кислорода электрод сгорает весьма быстро; в среднем срок его службы равен примерно 1 мин. Быстрое сгорание электродов вызывает значительный их расход и потери времени на смену электродов. Чрезмерно быстрое сгорание стальных трубчатых электродов привело к исследованиям по изысканию более стойких электродов, с большим сроком службы. Предлагались, например, угольные или графитные электроды (рис. 280). Осевой канал электрода должен быть покрыт облицовкой, защищающей материал электрода от быстрого сгорания в струе кислорода. Для этой цели предлагалась медная или кварцевая трубочка, вставляемая в осевой канал. Для увеличения общей электропроводности электрода, уменьшения нагрева его током и повышения механической прочности электродный стержень покрывают снаружи металлической оболочкой, поверх которой наносят водонепроницаемый слой обмазки. Срок службы графитного электрода длиной 250 мм 10—12 мин. К недостаткам угольных электродов относится довольно значительный внешний диаметр (15— 18 мм), не позволяющий вводить электрод в полость реза, что затрудняет пакетную резку. Материал электрода недостаточно прочен механически. При ослаблении контакта в держателе возможен местный разогрев электрода и воспламенение его в струе кислорода. Указанные недостатки пока мешают широкому применению угольных электродов. Недостатки стальных и угольных электродов послужили толчком к созданию новых специальных электродов для электрокислородной резки. Материал электрода должен быть жаростойким, тугоплавким, электропроводным, стойким против окисления. Практически ценные результаты достигнуты с электродами из карборунда или карбида кремния SiC. Стержни, трубки и другие изделия, изготовленные из материалов, в значительной части состоящих из карборунда и носящих различные условные названия — глобар, силит и т. д., широко применяются в технике для различных целей. Они нашли применение и для электрокислородной резки.

Рис. 4. Поперечный разрез угольного электрода:

1 — угольный или графитный стержень; 2 — металлическая оболочка;з — трубка для кислорода; 4 — обмазка

Рис. 5. Поперечный разрез карборундового электрода:

1 — карборундовый стержень; 2 — металлическая оболочка; з — канал для кислорода; 4 — обмазка

Карборундовый электрод представляет собой карборундовый стержень с осевым каналом для кислорода. Облицовки внутреннего канала не требуется, так как карборунд малочувствителен к действию кислорода. Стержень из карборунда достаточно электропроводен лишь при высоких температурах; для разгрузки холодной части стержня от тока его покрывают металлической стальной оболочкой, наносимой на стержень путем металлизации (напыления). Поверх металлической оболочки наносится слой водонепроницаемой обмазки. Срок службы электрода длиной 250 мм около 15 мин. Карборундовые электроды имеют ряд преимуществ перед угольными: они прочны механически, не загораются в кислороде; однако большой внешний диаметр (15—18 мм) затрудняет введение электрода в полость реза при разрезании пакетов. В последнее время имеются удачные опыты плазменной резки металлов под водой. Реклама:Читать далее:Назначение разметкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|