|

|

Категория:

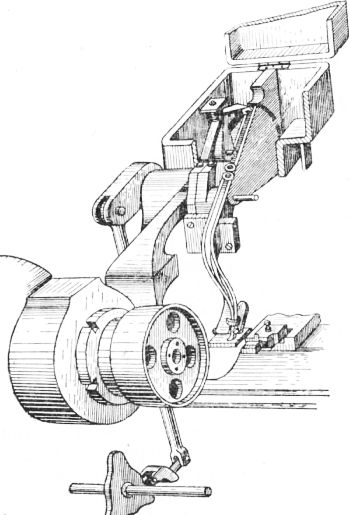

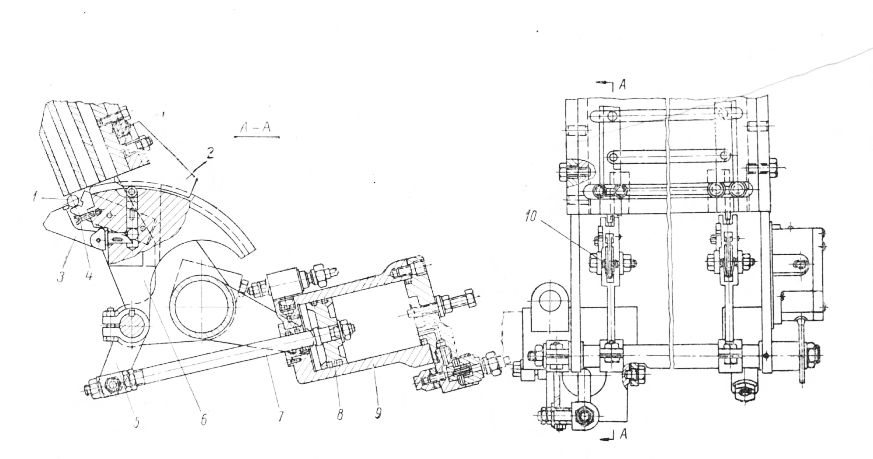

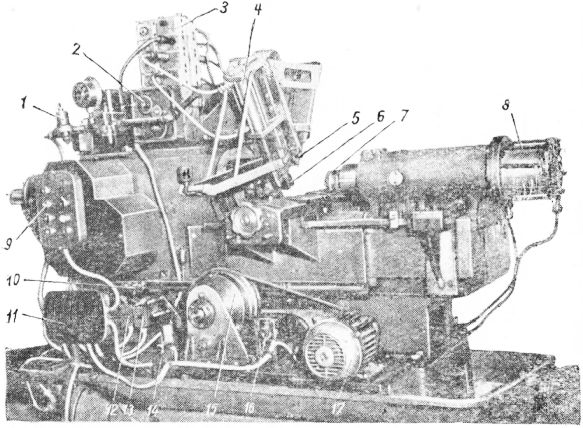

Модернизация металлорежущих станков Модернизация простых токарных станков с помощью жестких копиров, следящих систем и гибкого программирования превращает их в производительные полуавтоматы. При этом загрузка, деталей, установка их на станке, а также разгрузка деталей и снятие их со станка остаются ручными приемами каждой технологической операции. Чтобы вновь полученные полуавтоматы превратить в полные автоматы, необходимо механизировать и эти ручные приемы, заменив их автоматическими загрузочными устройствами. Все автоматические загрузочные устройства делятся на бункерные и магазинные. Бункерные загрузочные устройства ориентируют заготовки деталей в пространстве и осуществляют их выдачу в заданном темпе — ориентируют во времени. Каждое устройство состоит из автомата питания, накопителя заготовок, механизма поштучной выдачи и питателя. Автомат питания представляет собою механизм захвата и ориентации и не имеет жесткой кинематической связи со станком. Он приводит заготовки, находящиеся в бункере в беспорядочном состоянии, в ориентированное положение и выдает их в накопитель (магазин). Накопитель заготовок (магазин станка) служит для двух целей: является путепроводом при движении заготовок от автомата питания до питателя, а также накопителем запаса заготовок, необходимого для бесперебойной работы станка. Механизм поштучной выдачи и механизм питателя обеспечивают выдачу ориентированных в пространстве заготовок в установленном темпе в рабочую зону станка. Область применения бункерных устройств ограничивается размерами и весом обрабатываемых деталей. Магазинные загрузочные устройства более универсальны. Они не связаны с формой и весом обрабатываемых заготовок, так как требуют поштучной ручной укладки. В рабочем цикле станка магазинные устройства осуществ^ют точную выдачу заготовок в заданном темпе. Существует большое конструктивное разнообразие автоматических загрузочных устройств: с щелевой подачей деталей, с шиберной подачей, с качающимся бункером (или сектором), дисковые с радиальными захватами, с вибрирующим транспортером, вибрационные и др. Общий вид автоматического бункерного устройства с подающим качающимся сектором изображен на рис. 1. Этот загрузочный механизм установлен на токарно-револьверном прутковом автомате модели 1112. Заготовки, насыпанные в бункер, периодически подхватываются качающимся сектором и передаются по наклонному лотку в рабочую зону станка к питателю-отсекателю, производящему их поштучную выдачу на линию центров станка. Отдельный пружинный толкатель подает заготовки в зажимную цангу. После обработки деталь автоматически выводится из цанги специальным выталкивателем, установленным непосредственна в цанге.

Рис. 1. Бункерное автоматическое загрузочное устройство. Рассмотренное автоматическое бункерное устройство может использоваться на многих токарных операциях, несложно в изготовлении и устойчиво в эксплуатации. Оно вмонтировано в механизм станка и не требует отдельного электропривода.

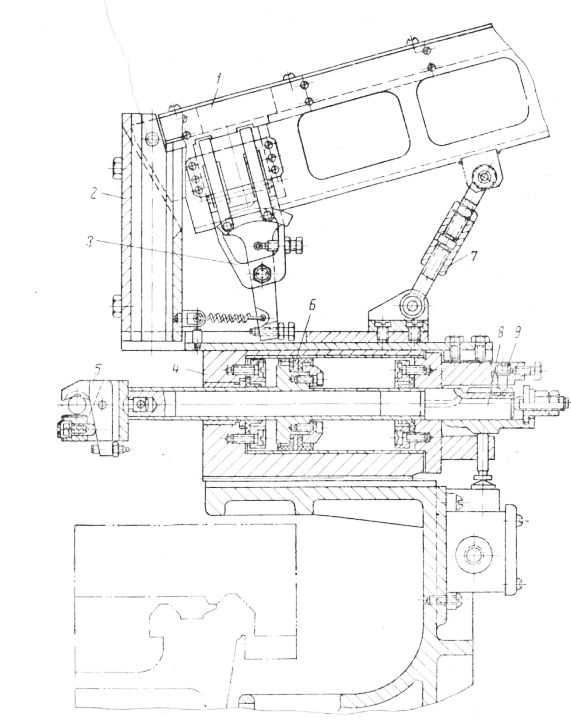

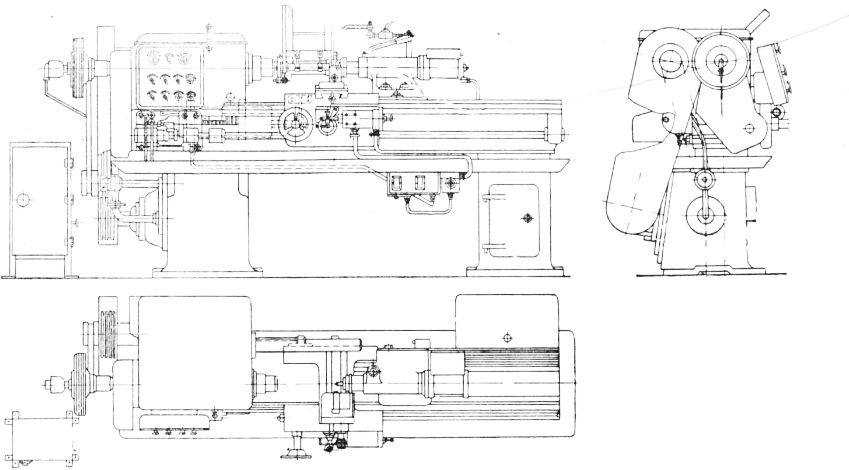

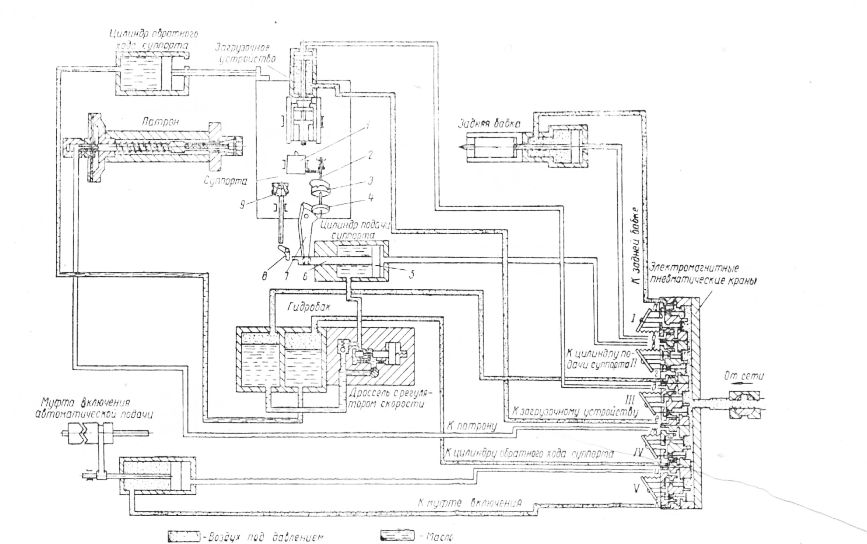

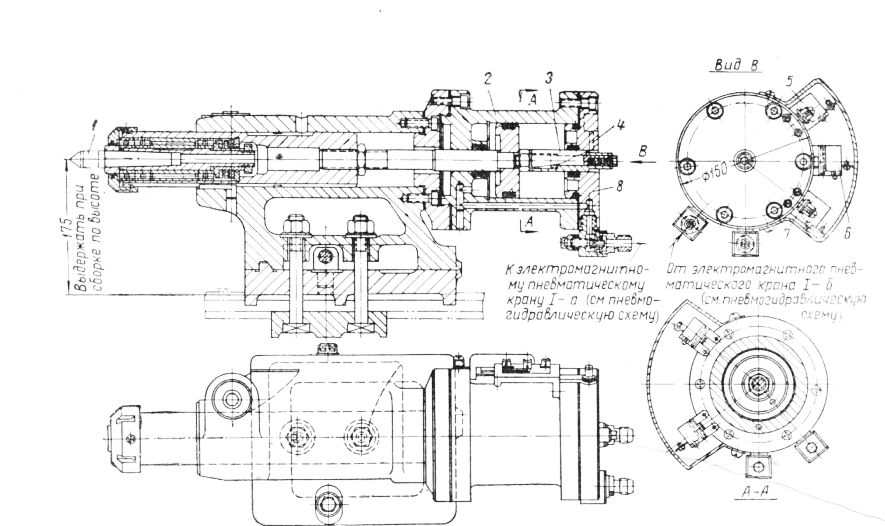

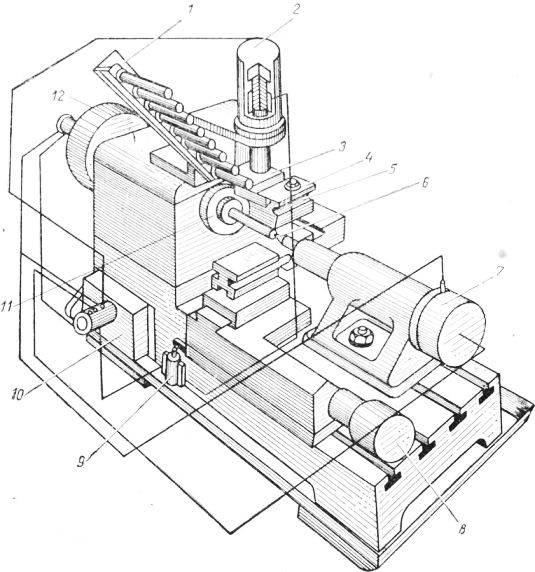

Рис. 2. Магазинное автоматическое загрузочное устройство. На станках токарной группы магазинные автоматические устройства применяются чаще, чем бункерные. На рис. 2 изображено магазинное устройство с механической «рукой» для автоматической загрузки токарного станка цилиндрическими ступенчатыми деталями. Корпус магазина установлен на корпусе пневматического цилиндра. Наклон магазина регулируется шарнирной тягой. Шток цилиндра имеет спиральную пазовую канавку, в которую входит конец неподвижного винта. Вследствие этого при своем поступательном движении шток поворачивается на 90° и на столько же поворачивает жестко закрепленный на его левом конце захват деталей. Когда поршень (а с ним и шток) находится в правой части цилиндра, отсекатель пропускает одну деталь в вертикальный лоток. Она падает в захват механической «руки» и зажимается его кулачками. При ходе штока к линии центров Станка (налево) происходит его поворот на 90°. Деталь оказывается также повернутой и поданной к патрону станка, где тотчас зажимается. Шток с разжатыми кулачками захвата возвращается в исходное положение. Указанная механическая «рука» подает деталь на зажимной патрон станка. Удаление обработанной детали из патрона производится с помощью подпружиненного сбрасывателя. Сигналы на включение автооператор получает от общего командоаппарата или кулачкового распределительного устройства. Нередко на станках монтируются две механические «руки», из которых одна подает заготовки в патрон, а вторая — принимает уже обработанные детали и передает их на следующую позицию. Привод скалки механических «рук» чаще всего бывает пневматический, но он может быть также гидравлическим или электромеханическим. В качестве приемной головки часто применяются цанговые и пневматические патроны. Представленный на рис. 3 токарный станок модели 1610П автоматизирован для осуществления на полном автоматическом цикле группового обтачивания деталей типа бесступенчатых валиков или втулок диаметром до 50 мм и длиной до 500 мм. Станок может легко переналаживаться для обработки деталей в пределах указанных габаритов. Получаемая точность обработанных деталей — 4 класс включительно. Автоматический цикл данного станка состоит из следующих этапов: Автоматизация технологического процесса осуществлена с помощью электромагнитных кранов, срабатывающих от конечных выключателей и направляющих сжатый воздух в тот или иной цилиндр рабочего механизма станка. Управление станком производится с пульта. Это позволяет при наладке станка осуществлять рабочие движения раздельно и в любой последовательности. Пневмогидравлическая схема, изображенная на рис. 4, указывает, что все механизмы автоматики, кроме суппорта, работают от сжатого воздуха. Суппорт станка получает перемещение с помощью пневмогидравлических устройств.

Рис. 3. Автоматизация станка 1610П для обточки гладких валиков.

Рис. 4. Пневмогидравлическая схема автоматизации.

Рис. 5. Автоматическое гагрузочное устройство.

Рис. 6. Автоматизация задней бабки. Автоматизация каждого этапа работы осуществляется следующим образом. Цикл обработки начинается с загрузки магазинного устройства заготовками вручную. После включения кнопочной станции подается сигнал на автоматику загрузки. Срабатывает электромагнитный кран III и подает сжатый воздух в левую полость цилиндра. Поршень и шток перемещаются вправо и поворачивают через рычаг связанные с ним сектор и прихват до выхода заготовки на линию центров. Заготовка при этом под действием пружины поджимается к призматической опоре. После зажатия заготовки в патроне под действием пиноли задней бабки (о Уем — ниже) от конечного выключателя срабатывает один из двух электромагнитных кранов III, и сжатый воздух начинает подаваться в правую сторону пневмоцилиндра. Соответственно сектор поворачивается и отходит назад, а подпружиненный прихват, раскрываясь при помощи копира, оставляет заготовку в патроне станка. Основное назначение задней бабки данного станка — осуществлять автоматический зажим детали и управлять работой суппорта. Обе задачи разрешаются с помощью взаимодействия ее удлиненной пиноли и трех конечных микропереключателей. Двигаясь под действием сжатого воздуха в сторону шпинделя, пиноль своим центром подает деталь в цанговый патрон. После некоторого продвижения шток пиноли воздействует на вмонтированный в крышке пневмоцилиндра дополнительный штифт микропереключателя, который дает команды на зажим детали в цанговом патроне с диафрагменным приводом и на подвод суппорта с резцом для обработки. Второй микропереключатель срабатывает после окончания процесса резания. Он подает команды на возвращение пиноли и суппорта в исходное положение и повторяет сигнал для начала следующего цикла обработки. Третий микропереключатель предназначен для отключения станка в случае отсутствия на линии центров заготовок. Пневмогидравлический суппорт станка имеет три автоматических перемещения: поперечное, рабочее (влево) и ускоренный возврат назад. Из пневмогидравлической схемы видно, как это осуществляется. После сигнала от микропереключателя задней бабки, срабатывает один из электромагнитных пневматических кранов. Сжатый воздух при этом посылается в правую (пневматическую) полость цилиндра подачи суппортов. Поршень и шток перемещаются влево и передают движение зубчатому сектору и кулачку . От зубчатого сектора через постоянно зацепленную с ним шестерню получает движение кулачковая муфта. Своими торцовыми скосами она отодвигает к линии центров вместе с кулачковой втулкой подпружиненный ходовой винт и связанный с ним резцедержатель, вследствие чего происходит поперечное врезание инструмента в заготовку. Одновременно с этим шток своим левым концом поворачивает двуплечий кулачок, освобождая пружину продольной подачи. В результате включается конический фрикцион, который осуществляет продольную подачу при срабатывании муфты от электромагнитного пневматического крана V. Величина подачи врезания регулируется дроссельным устройством посредством изменения скорости протекания масла через его щель. Ускоренный отвод каретки суппорта в исходное положение происходит от отдельного пневмогидроцилиндра, срабатывающего по сигналу микропереключателя задней бабки от IV электромагнитного пневматического крана.

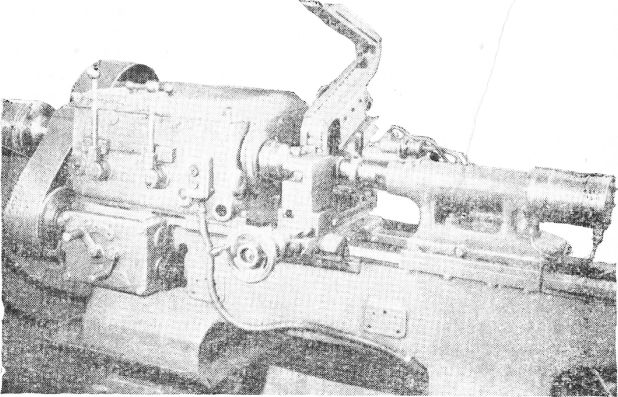

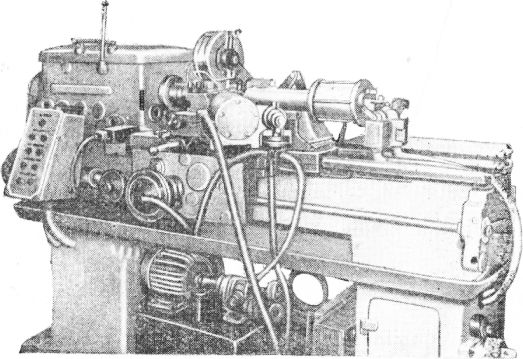

Рис. 7. Комплексная автоматизация токарного станка, Представленная схема автоматизации универсального токарного станка относительно проста, надежна в работе, обеспечивает высокую производительность труда и достаточную точность. Полная автоматизация токарного станка для обточки втулок. На Уральском турбомоторном заводе успешно осуществлена полная автоматизация токарного станка для обточки втулок щелевого фильтра. При ручном управлении станка выработка каждого рабочего за смену была 280—300 деталей. После автоматизации устаревшего, предназначенного для списания в шихту, станка производительность труда увеличилась в 6—7 раз, т. е. возросла до 2000 деталей в смену. Модернизированный станок изображен на рис. 7. Его.полная автоматизация происходит за счет установки магазинного устройства, выполненного в виде двух наклонных лотков, механизации подачи заготовок на линию центров (при помощи пневматической «руки»), установки пневмоприводов передней и задней бабок и автоматизации подачи суппорта. Рабочая подача суппорта осуществляется с помощью расположенного сзади станка копирного барабана, который приводится во вращение через цепную передачу от коробки подач. На этом барабане размещен диск с двумя кулачками, воздействующими на конечные выключатели электропневматических кранов. Последние при срабатывании электромагнитов посылают сжатый воздух в пневмоцилиндры передней и задней бабок, что приводит к сближению выдвижных центров и закреплению заготовки. После окончания обточки детали снова включаются электромагниты, и центры возвращаются в исходное положение. Под передней бабкой станка между направляющими станины установлен цилиндр для быстрого отвода суппорта в исходное положение. Он срабатывает при автоматическом включении золотника подачи сжатого воздуха пинолью задней бабки при ее обратном перемещении. Все механизмы автоматизации смонтированы очень компактно. Они удобны для осмотра и не затрудняют доступ рабочего в зону обработки. Полная автоматизация токарного станка для обработки ступенчатых валиков и деталей со сложной криволинейной поверхностью. Для автоматизации обработки деталей фасонного профиля модернизирован операционный токарный станок модели 1610П. Автоматизация достигнута установкой на станке следующих Узлов: магазинного загрузочного устройства барабанного типа с пневматическим питателем, подающим заготовки на линию центров станка; поводкового патрона для закрепления детали; пневмати- Ческого привода пиноли задней бабки; гидравлического копировального следящего устройства, управляющего движениями резца и имеющего индивидуальный электродвигатель AOJ1-31 И масляный насос ШС-12; механизма включения продольной подачи каретки суппорта; механизма обратного отвода суппорта.

Рис. 8. Общий вид стайка 1610ГТ, автоматизированного для обточки ступенчатых и фасонных валикоз. Станок работает по следующему автоматическому циклу: подача заготовок на линию центров; закрепление заготовки в центрах, подвод резца к детали и включение вращения шпинделя; процесс обработки (обточка или расточка по копиру); отвод каретки суппорта в исходное положение и выключение вращения шпинделя; раскрепление обработанной детали. Управление работой станка осуществляется по системе путевой электроавтоматики при помощи конечных выключателей, подающих команды на электродвигатели и переключатели подачи сжатого воздуха в пневмоцилиндры и диафрагмы рабочих органов станка. Переналадка станка происходит за счет замены шаблонов копирного устройства. Станок можно переналадить, заменяя шаблоны для обработки различных деталей. Гидравлическое следящее устройство подает команду на подвод резца к заготовке. В это время конус фрикциона под действием пружины включает механизм подачи каретки суппорта. В конце хода пиноли задней бабки и окончания зажима заготовки упор штока замыкает контакты левого конечного выключателя ВК-211. Замыкается цепь электромагнита Э3. Он срабатывает и переключает золотник первого пневматического крана ПК-1 в положение, при котором сжатый воздух поступает из магистрали в нижнюю часть цилиндра механической «руки». Питатель отходит в исходное положение вверх, принимая очередную заготовку, а его уступ выходит из соприкосновения с конечным выключателем ВК-411. Цепь электромагнита Э2 разрывается, и происходит включение приводного электродвигателя станка. Шпиндель и механизмы подачи станка приходят в движение. Наступает процесс резания. Каретка суппорта перемещается в сторону шпинделя станка и к моменту окончания обработки своим регулируемым упором входит в контакт с микропереключателем. Последний дает команду на отключение электродвигателя привода станка. Шпиндель и механизм подачи выключаются. Срабатывает электромагнит 34. Он втягивает золотник пневматического крана ПК-2, который начинает посылать сжатый воздух в левую полость цилиндра задней бабки и в диафрагменные камеры.

Рис. 9. Комплексная автоматизация станка МТ-30. Перемещаясь от мембраны, рычаг управления следящей системы отводит гидрокопировальный суппорт с резцом в исходное положение. В то же время конус фрикциона под воздействием своей мембраны расцепляет механизм самохода салазок суппорта. Одновременно отходящая назад —вправо пиноль задней бабки через рычажное устройство отводит назад салазки суппорта, в крайнее исходное правое положение. В конце обратного хода пиноли торец штока замыкает контакты правого конечного выключателя ВК-211- При этом включается электромагнит —и цикл повторяется снова. Автоматизация управления работой станка на данных операциях позволила на 50% сократить вспомогательное время, снизить машинное время обработки и создала условия для внедрения многостаночного обслуживания. Полная автоматизация токарных полуавтоматов. Наряду с универсальными токарно-винторезными станками успешно автоматизируются различные токарные полуавтоматы. Примером может служить изображенный на рис. 9 токарный многорезцовый станок модели МТ-30, полностью автоматизированный для обточки и подрезки торцов направляющих втулок клапана. Схема автоматизации — пневмоэлектрическая, использующая командоаппарат, пневмоцилиндры, жесткие и электрические упоры. Модернизированы два элемента системы СИП — станок и приспособление. Цикл работы станка состоит из следующих автоматических действий: Работа станка начинается при включении клапанной станции. Сжатый воздух проходит через фильтр, и микропереключатели открывают ему доступ в командоаппарат. Распределительные валики последнего приводятся в действие от индивидуального электродвигателя через коробку шестерен. Сжатый воздух в последовательности, определяемой кулачками распределительных валиков командоаппарата-, поступает в полости пневматических цилиндров соответствующих рабочих органов станка. В дальнейшем данный станок включили в состав автоматической линии. Для этого потребовалось лишь подсоединить к нему транспортные устройства для подачи заготовок и отвода обработанных деталей.

Рис. 10. Комплексная автоматизация проточки тарелки клапана на станке МТ-31. Удачным примером автоматизации полуавтомата может служить комплексная модернизация проточки стержня тарелки клапана на станке МТ-31, выполненная на Барнаульском заводе. Изображенный на рис. 10 станок дополнен следующими средствами автоматизации: Цикл работы данного станка подобен рассмотренному выше циклу работы станка МТ-30 и не требует подробного описания. Автоматизация токарных полуавтоматов позволила повысить производительность труда на 35—40%. Роль рабочего при этом свелась к периодической загрузке магазина заготовками и контролю за правильностью хода обработки. Появилась возможность многостаночного обслуживания. Реклама:Читать далее:Обработка шаровых поверхностейСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|