|

|

Категория:

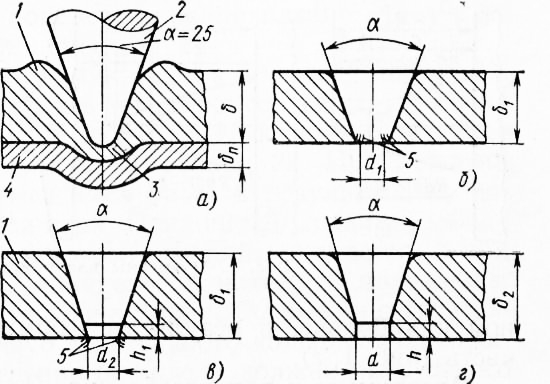

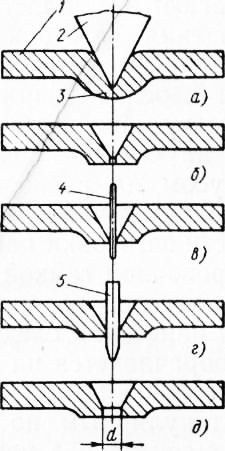

Технология миниатюрных изделий Для получения отверстий диаметром менее 0,1 мм используют приемы холодной штамповки: выдавливание, формовку, прокол в сочетании с операциями шлифования, травления, калибровки., зачистки. Усилия, необходимые для получения отверстий, весьма малы, поэтому деформирование материала производится с использованием ручных приспособлений. Получение отверстий диаметром менее 0,03 мм приемами холодной штамповки даже в таких пластичных материалах, как золото, платина и сплавы на их основе, экономически нецелесообразно ввиду весьма малой стойкости пуансонов и трудностей их изготовления. Типовой технологический процесс получения отверстий диаметром менее 0,1 мм включает ряд операций, выполняемых в определенной последовательности с использованием соответствующей технологической оснастки и инструмента. Исходной операцией является подготовка материала для обработки. Недопустимым является наличие на поверхности материала поверхностных дефектов, так как при попадании на них рабочей части пуансонов происходит их изгиб, притупление и поломка. При подготовке материала производят удаление следов коррозии, разрезку на полосы, придание заготовкам требуемой формы и т. д. Помимо этого перед началом выдавливания измеряют толщину материала микрометром или другим измерительным устройством. Выдавливанием можно получать отверстия с соотношением диаметра d к толщине материала б как равном, так и менее единицы. Значение этого соотношения определяет структуру, характер и оснащенность технологических процессов получения отверстий. Получение отверстий выдавливанием производится и наиболее эффективно в высокопластичных металлах и сплавах. Чем выше пластичность и ниже твердость материала, тем меньших размеров можно получать отверстия. При отношении d : 6 : 1 процесс получения отверстий в заготовках из нержавеющей стали включает следующие операции. Пуансон своей рабочей частью вдавливается в заготовку и под действием прилагаемого усилия осуществляет деформирование материала (рис. 1, а). При этом материал деформируется. Часть его раздвигается в стороны, а большая часть выдавливается вниз, образуя выступ (пуклевку). Процесс выдавливания производят на мягкой подкладке, обладающей большей пластичностью по сравнению с материалом заготовки. В качестве материала для подкладок применяют алюминий, медь, резину, полиуретан. В результате деформации на лицевой поверхности заготовки образуется впадина (керн) по форме пуансона, а на противоположной стороне — выступ из выдавленного материала. Следующей операцией является шлифование выступа. Шлифование производят до полного удаления выступа. В результате шлифования образуется коническое отверстие с диаметром у вершины конуса dx = 0,02 -ь0,03>м. Практически процесс шлифования ведут до появления «свечения» отверстий при визуальном их осмотре. В процессе шлифования образовавшиеся заусенцы (рис. 1, б) входят внутрь отверстия. Толщина заготовки в процессе шлифования уменьшается до величины бх. Далее полученное коническое отверстие подвергается предварительной калибровке, при этом заусенцы из внутренней полости конического отверстия выдавливаются наружу (рис. 1, в). Одновременно формируется конический поясок высотой с наименьшим диаметром d2. Заусенцы частично удаляют путем вторичного шлифования и полирования поверхности заготовки. С целью окончательного удаления заусенцев заготовки в течение 5—10 мин подвергают травлению в кипящей азотной кислоте, после чего промывают холодной и горячей воде. Затем отверстия подвергают окончательной калибровке, в результате формируется его цилиндрическая часть (рис. 1, г).

Рис. 1. Схема получения выдавливанием отверстия диаметром менее 0,1 мм

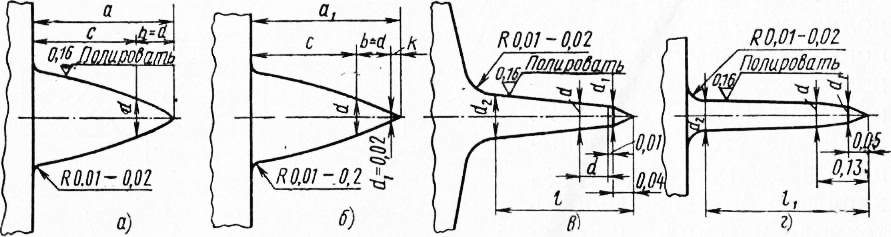

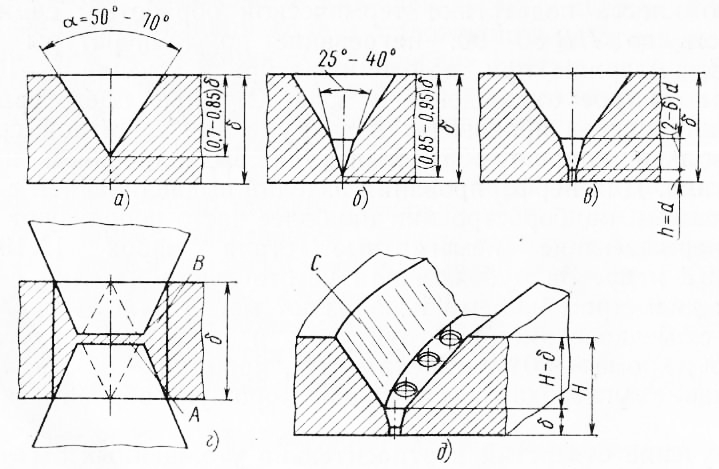

Рис. 2. Пуансоны для получения отверстий

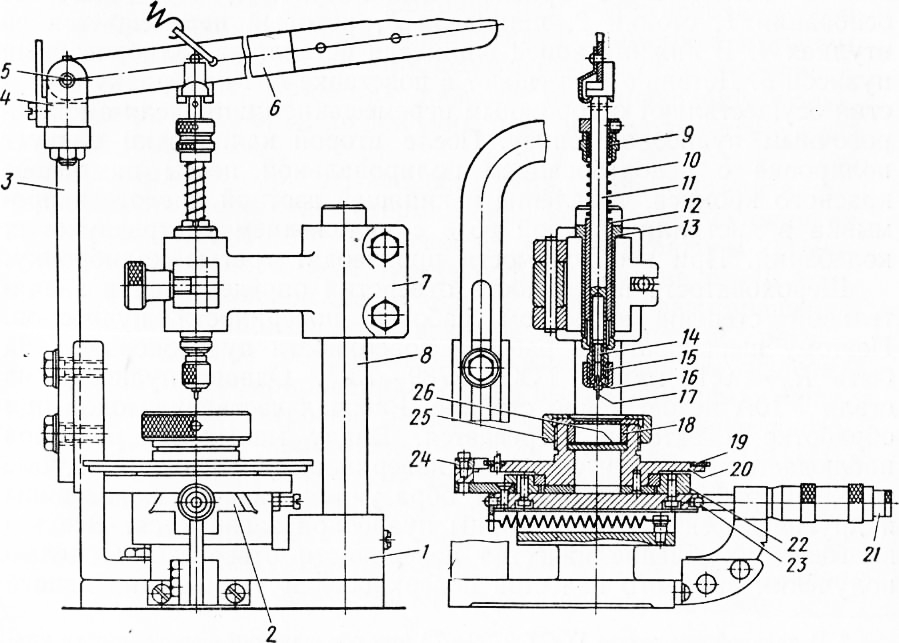

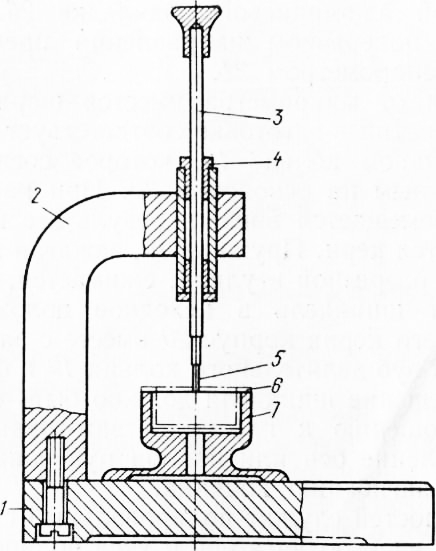

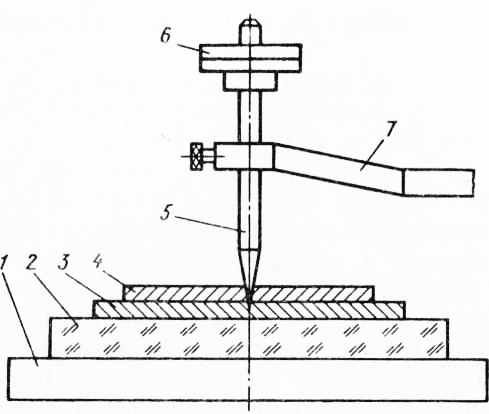

Инструмент и приспособления. Для выдавливания конических углублений в заготовках служат пуансоны с конической рабочей поверхностью. Различают пуансоны двух типов без вскрытия отверстий (рис. 2, а) и с обеспечением вскрытия отверстий (рис. 2, б). Длина рабочей части а пуансона без вскрытия отверстий равна толщине б заготовки, т. е. а = б. Длина рабочей части пуансона с обеспечением вскрытия отверстий ах = б + k, где k = 0,015 -f 0,02 мм. Длина рабочей части пуансона для предварительной калибровки (рис. 2, в) I б + d, а пуансона (рис. 2, г) для окончательной калибровки б + 2d. Заходная часть калибровочных пуансонов имеет коническую форму. Величина диаметра d, заходной части пуансонов зависит от диаметра требуемого и получаемого после шлифования отверстия. Пуансоны изготавливают из калиброванной углеродистой стали У10А диаметром 1,2 мм. После проточки рабочей поверхности до требуемого диаметра производят их термообработку до твердости HRC 57—60 и обработку рабочего профиля на специальном станке с последующей доводкой алмазным кругом. Ввиду малой прочности рабочей части пуансонов процессы получения отверстий в ряде случаев являются ручными с использованием соответствующих приспособлений. Для выдавливания конических углублений и образования выступов служит приспо собление, показанное на рис. 3. На основании приспособления укреплена колонка с кронштейном, в котором предусмотрено отверстие с втулкой и разрезным бронзовым конусом. Шпиндель с одного конца снабжен наконечником, зажимной цангой, винтом и пуансоном. Другой конец шпинделя упирается в рукоятку. Перемещение шпинделя вниз осуществляется в результате нажатия на рукоятку, которая вращается вокруг оси вилки. Последняя укреплена на конце стойки. Заготовку детали вставляют в отверстие сменной втулки (размер втулки зависит от размера заготовки) и зажимают гайкой. При этом заготовку располагают на пластичной алюминиевой подкладке. Для перемещения заготовки в поперечном направлении предусмотрена направляющая с микрометром. Для передачи движения от микрометра имеется шарик. Количеству наносимых отверстий в заготовке соответствует число зубьев на сменном делительном кольце, которое соединено с корпусом, расположенным на основании. При нажатии на рукоятку шпиндель перемещается вниз, в результате на поверхности заготовки наносится керн. Пружина, зажатая между регулировочной гайкой и разрезной втулкой, сжимается, а при снятии усилия возвращает шпиндель в исходное положение. Для нанесения следующего керна корпус вместе с заготовкой поворачивается на один зуб делительного кольца и фиксируется собачкой. Перемещение шпинделя должно быть строго перпендикулярным по отношению к плоскости заготовки, так как незначительное искривление оси или наклон пуансона приводит к его поломке или загибанию кончика. Для шлифования выпуклостей служит полировальный станок. В корпусе станка размещен электродвигатель и узел полировальной головки. Передача движения от электродвигателя к головке осуществляется с помощью клиноременной передачи. В качестве шлифовальных и полировальных паст применяют пасты на основе черного и красного крокуса. Для окончательного удаления заусенцев заготовку подвергают повторному травлению в кипящей азотной кислоте и промывке в воде. После этого следует вторая калибровка с применением калибровочного пуансона (рис. 2, г). Калибровку отверстий производят с использованием специального приспособления (рис. 4), состоящего из основания, стойки, шпинделя, который перемещается во втулках. В нижний конец шпинделя вставляют калибровочный пуансон. Деталь размещают в подставке. Калибровку отверстия осуществляют осторожным перемещением шпинделя с калибровочным пуансоном внизу. После второй калибровки следует полировка с использованием полировальной пасты на основе красного крокуса, травление в кипящей азотной кислоте и промывка в дистиллированной воде с наложением ультразвуковых колебаний. При необходимости производят третью калибровку.

Рис. 3. Приспособление для нанесения углублений

Рис. 4. Приспособление для калибровки

Шероховатость поверхности отверстия определяется в значительной степени качеством рабочей поверхности пуансонов. Рабочая часть пуансонов при обработке и заточке нагревается. Ввиду малых их размеров наблюдается отпуск и снижение поверхностной твердости. Кроме того, на рабочей поверхности образуются надиры, волосовины и другие дефекты. Часто концы пуансонов загибаются. Все это вызывает ухудшение качества поверхности отверстий. С целью получения высокого качества поверхности и уменьшения износа пуансонов рекомендуется применять калибровочные пуансоны, рабочие части которых выполнены из естественных и искусственных технических камней: алмаза, рубина, сапфира и др. Рабочие части калибровочных пуансонов, изготовленные из этих камней и обработанные с высокой точностью по углу и линейным размерам, заделываются в стальной хвостовик. Такие пуансоны не загибаются и при правильном использовании не ломаются, имея высокую стойкость к износу. Количество прокалиброванных отверстий одним пуансоном достигает 0,5 млн. При этом необходимо внешнюю нагрузку прикладывать по направлению оси кристалла камня. Нагрузка или удары в других направлениях выводят пуансон из строя. Для обеспечения высокого качества отверстий рекомендуется в конце трудового дня рабочую часть пуансона подполировывать тонким алмазным порошком.

Рис. 5. Получение отверстий в диафрагме

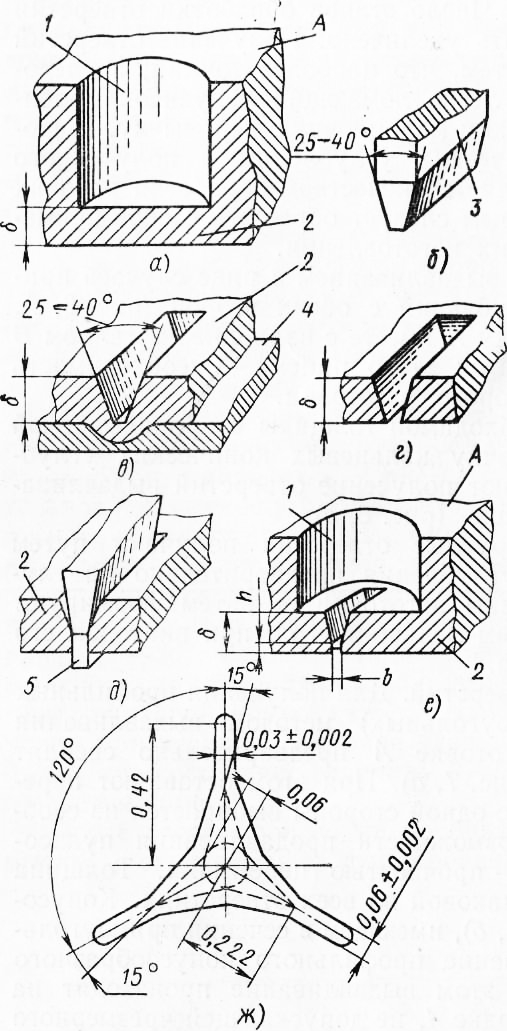

Разновидностью описанного метода получения отверстий выдавливанием является метод получения отверстий диаметром 0,1 — 0,15 мм в диафрагмах контрольно-измерительных приборов. При этом вместо калибровочных пуансонов применяют калиброванную проволоку, которую протягивают через отверстие, полученное выдавливанием и шлифовкой. Материал заготовки — нержавеющая сталь 1Х18Н9Т толщиной 0,3 мм (рис. 5). Предварительно на заготовке пуансоном наносят коническое углубление до образования выпуклости (рис. 5, а). Затем производят шлифовку последней до образования отверстия (рис. 5, б). Далее отверстие расширяют путем протягивания через него калиброванной стальной проволоки диаметром меньшим, чем номинальный (рис. 5, в). При необходимости операцию протягивания повторяют, применяя каждый раз проволоку большего диаметра (рис. 5, г), до тех пор, пока не получат требуемый диаметр d (рис. 5, д). Для улучшения обрабатываемости нержавеющие стали аусте-нитного класса подвергают термической обработке, снижая их твердость до НВ 80—90: нагревание до температуры 1150— 1200° С, выдержка при этой температуре в течение 5—10 мин, а затем быстрое охлаждение в воде. С целью предотвращения окисления нагрев производят в вакууме или защитной среде. Довольно хорошо обрабатываются выдавливанием изделия из тантала. Для перфорирования изделий выдавливанием в машиностроении и приборостроении наиболее часто используют листовые нержавеющие немагнитные стали марок 1Х19Н11Б, 1Х19Н9Т и др. За рубежом для изготовления изделий с отверстиями диаметром 0,05 мм используют магнитную легированную сталь с мелкозернистой структурой и содержанием углерода ~0,04%, хрома —20%, никеля ~8%, кремния —0,33%. Низкое содержание углерода обеспечивает хорошую обрабатываемость стали. Получение отверстий в относительно утолщенных заготовках. В случае необходимости получения отверстий выдавливанием в изделиях толщиной 0,7—1,0 мм и более придерживаются принципа, заключающегося в том, что отверстие получают путем последовательного перехода от сравнительно больших размеров к малым. При этом вначале используют утолщенные пуансоны для получения предварительных конических углублений. А пуансоны с малыми поперечными сечениями используют для продавливания остающейся тонкой перемычки, соответствующей цилиндрическому каналу. Сначала в заготовке выдавливают ис^дное коническое углубление (рис. 6, а). Угол а при вершине керна составляет 50—70°. При выборе угла следует учитывать возможность размещения отверстий на поверхности заготовки. Глубина вдавливания конической части пуансона составляет примерно (0,7—0,85) б. При нанесении предварительных конических углублений пуансон для выдавливания должен быть достаточно острым, так как в случае применения затупленного пуансона возможно появление трещин, что приводит к порче заготовки. Нанесенное предварительное коническое углубление должно быть строго симметричным и иметь вершину правильной формы, так как последняя является разметкой для правильной установки последующего пуансона с меньшим углом при вершине. Разница в углах при вершинах предварительного и последующего конических пуансонов обычно равна 20—30°. Если толщина материала заготовки относительно невелика, то отверстие можно выполнить за три этапа. Затем наносят второй конус, строго соосный с первым, но с меньшим углом при вершине. Глубина вдавливания при этом равна (0,1 — 0,2) б, что составляет величину 2—6 диаметров продавливаемого отверстия (рис. 6, б). После этого производят пробивку остающейся тонкой перемычки и осуществляют формирование и калибровку цилиндрического отверстия (рис. 6, в). Число этапов обработки отверстия при необходимости может быть увеличено. Получение отверстий описанным способом удобно тем, что наиболее тонкий, а следовательно, и менее Хпрочный, легко ломающийся пуансон пробивает последнюю весьма тонкую и малопрочную перемычку. Шероховатость поверхности конических углублений и полученного отверстия в основном определяется качеством обработки рабочих частей пуансонов, в связи с чем следует обращать особое внимание на точность и качество их изготовления.

Рис. 6. Получение отверстий в утолщенных заготовках

Для получения отверстий выдавливанием в ряде случаев прибегают к выдавливанию углублений с обеих сторон. Оставшуюся тонкую перемычку А вместе с излишним металлом В удаляют пуансоном. Недостаток этого приема — необходимость в точном позиционном повороте заготовки. Иногда для создания необходимой толщины б прокалываемой перемычки производят проточку кольцевых конических углублений С, а затем осуществляют получение отверстий выдавливанием в оставшейся перемычке. В некоторых случаях круглые отверстия получают путем выдавливания конического углубления предварительно на глубину более половины толщины заготовки, а затем формируют отверстие пуансоном, имеющим меньший угол, при винтовом его движении в глубь материала. Получение профильных отверстий. Для получения профильных отверстий (например, прямоугольных) методом выдавливания в сравнительно толстой заготовке А предварительно сверлят цилиндрические каналы. При этом оставляют перемычку, толщина которой с одной стороны выбирается из соображений технологической возможности продавливания пуансоном, а с другой стороны — прочностью перемычки. Толщина перемычки должна быть одинаковой во всех отверстиях. Конусообразным пуансоном, имеющем в сечении прямоугольник, производится выдавливание профильного конусообразного углубления. При этом выдавливание производят на мягкой металлической подкладке, не допускающей чрезмерного выдавливания металла. Угол при вершине конусообразного пуансона равен 25—40°. Не следует брать угол менее 25°, так как при этом прочность пуансона будет слишком мала, что приведет к частой поломке и загибанию кончика. Использование пуансона с углом более 40° приводит к тому, что в результате выдавливания получится отверстие слишком большого размера. После выдавливания выпуклость шлифуют до появления «свечения» отверстий. Затем прямоугольным пуансоном (на рис. 7, д показана его часть), имеющем острые режущие кромки и размеры поперечного сечения соответствующие готовому отверстию, производится срезание заусенцев и формирование профильного отверстия. При необходимости производят двукратную или трехкратную калибровку до получения отверстия требуемых параметров (рис. 7, е). Для удаления заусенец и шлиф-порошка детали подвер-гаюутравлению, промывке и продувке сжатым воздухом. Описанным путем можно получать профильные отверстия в фильерах для производства объемного волокна трех, четырехлепестковой.формы и*других форм с использованием для выдавливания и калибровки пуансонов соответствующих поперечных сечений.

Рис. 7. Получение профильных отверстий

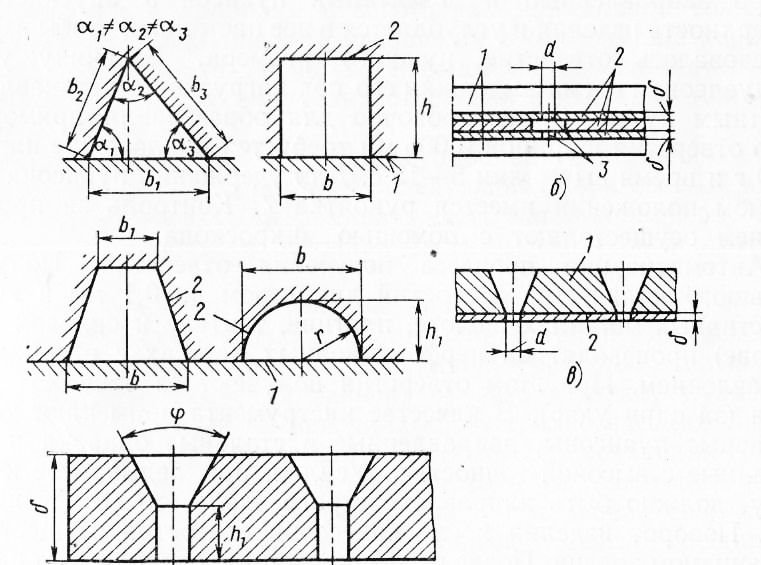

Для получения отверстий сложной геометрической формы в ряде случаев целесообразно вначале получить круглое отверстие, а затем профилированным пуансоном поэтапно придать _ему. требуемую форму. Получение конструктивных элементов сборкой. В ряде случаев для получения круглых отверстий диаметром до 0,01 мм и профильных каналов с большим соотношением поперечного измерения к продольному используют метод, основанный на сборке сопряженных элементов. Для этого заготовку разрезают на две части или используют составные элементы для получения изделия. Плоскости разреза или сопряжения обрабатывают с высоким классом шероховатости поверхности, Ra 0,08—0,04 мкм. На обработанной поверхности сопряженных элементов точно заправленным резцом, шаржированной проволокой, алмазным кругом или другим инструментом наносят профильный канал требуемых размеров и формы. При необходимости на расстоянии шага t наносится второй и последующие каналы. Сопрягаемый обработанный элемент прикладывается к элементу контур отверстия замыкается. Далее элементы плотно обжимаются и соединяются. Профильный канал может быть снабжен входной воронкой с углом ф. Для получений отверстий сложных форм в ряде случаев прибегают к сборке элементов, сопряжение которых происходит в горизонтальной плоскости. На рис. 8, б показана схема получения фасонного отверстия. В рабочих плоских элементах выполнены отверстия более простых форм. При наложении элементов друг на друга в соответствующей комбинации получают отверстие сложной формы. Плиты играют роль прижимов. Число плит и прижимов, а также отверстий может быть любым. Для получения изделий со строго определенной длиной цилиндрической части также прибегают к изготовлению составных элементов — верхней заходной и нижней калиброванных пластин. В верхней пластине выполняют заходные конические (или другой формы) углубления, причем так, чтобы в нижней пластине получить соосную разметку для будущих цилиндрических каналов. Затем верхнюю и нижнюю пластины разъединяют и в нижней по имеющейся разметке выполняют отверстия. После перфорирования нижнюю пластину шлифуют и доводят до заданной толщины с требуемой точностью. Затем производят повторную сборку обеих пластин и фиксацию их штифтами. При сборке между верхней и нижней пластинами устанавливают временную прокладку для создания определенного зазора. Под нижнюю часть изделия подводят листок из взрывчатого вещества и при помощи электрического детонатора производят взрыв, под действием которого обе пластины свариваются. Соединяемые поверхности пластин перед сваркой должны быть обезжирены. Кроме сварки взрывом пластины могут быть соединены давлением. Для этого поверхности в вакууме покрывают тонким слоем неактивного металла. Затем изделие собирается заново в защитной среде, и при температуре 800—1300 °С в течение 5—60 мин происходит диффузионная сварка.

Рис. 8. Получение конструктивных элементов сборкой

Рис. 9. Получение отверстий в тонком материале

Получение отверстий в тонком материале путем прокола. Процесс прокола объединяет элементы резания и обработки давлением. Необходимым условием прокола является наличие остро-заточенного инструмента, имеющего твердую рабочую часть. Наиболее эффективно применение алмазного инструмента. Пусть требуется получить круглое отверстие в алюминиевой, медной фольге или в изделии толщиной 0,005—0,02 мм. Для этого изделие укладывают на подложку, в качестве которой используется латунная фольга большей толщины, чем обрабатываемая, и все это укладывается на ровную стеклянную пластину. Пластину устанавливают на стол приспособления. Остро заправленный и доведенный пуансон опускается на поверхность изделия и углубляется в нее настолько, чтобы в фольге образовалось отверстие нужного размера. Величину усилия на пуансон и время выдержки его под нагрузкой устанавливают опытным путем. Ориентировочно для образования прямоугольного отверстия шириной 0,005 мм требуется приложение нагрузки в 20 г и время выдержки 5—15 с. Для удержания пуансона в требуемом положении имеется рукоятка. Контроль за прокалыванием осуществляют с помощью микроскопа. Автоматизация процесса получения отверстий. Получение большого количества отверстий диаметром до 0,1 мм в высокопластичных металлах (золоте, платине, тантале и сплавах на их основе) производят на перфорационных прессах с программным управлением. При этом отверстия получают за один ход шпинделя (за один удар). В качестве инструмента применяют твердосплавные пуансоны, заправленные в стальные оправки и обработанные с высокой точностью. Усилие, прикладываемое к пуансону, должно быть направлено строго вдоль его геометрической оси. Поворот изделия после нанесения отверстия осуществляют механизмом подачи. После перфорирования контролируют наличие отверстий, а также их форму и размеры. Для обеспечения точности и симметричности твердосплавного пуансона его обработку ведут в стальной оправке. В этой же оправке пуансон закрепляют и в перфорационном прессе. Заготовки пуансонов изготавливают спеканием методом порошковой металлургии. Технологический процесс изготовления пуансонов включает операции обкатки заготовок, шлифования хвостовиков и запрессовку их в стальные оправки, а также предварительную проточку, шлифование и доводку рабочей части и торца. Реклама:Читать далее:Пробивка отверстий с использованием штамповСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|