|

|

Категория:

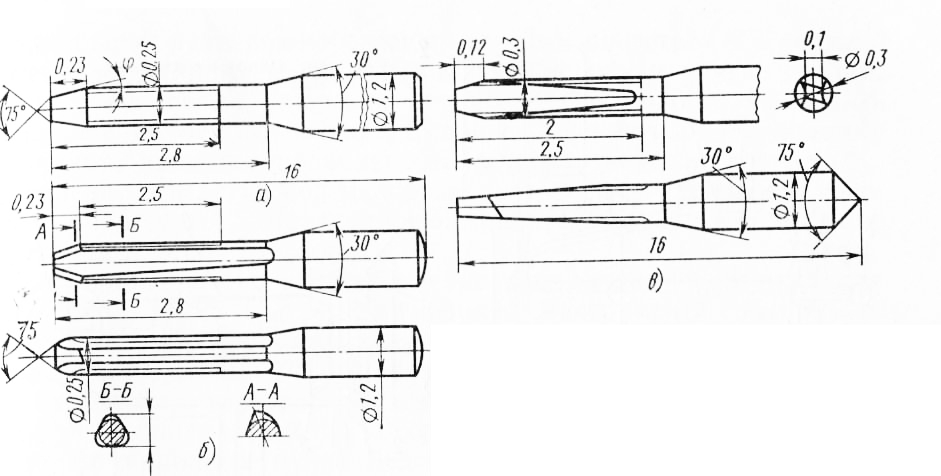

Технология миниатюрных изделий Далее: Накатывание наружных резьб Получение резьб в отверстиях малых диаметров производят путем нарезания с использованием нарезных метчиков и накатывания с использованием выдавливающих метчиков или накатников. Метчики. Для получения резьб нарезанием применяют машинные, машинно-ручные и ручные метчики. На практике получили распространение различные конструкции метчиков: трех-и двухгранных, с параллельными и наклонными гранями, двух-канавочные. Минимальный номинальный диаметр машинного метчика по.ГОСТу 8859—74 равен 0,25 мм, а максимальный 0,9 мм. Режущая часть метчиков, непосредственно осуществляющая отделение стружки и образующая резьбу, может быть двух исполнений: с двумя и тремя гранями. При нарезании резьбы в материале с пределом прочности менее 60 кГс/мм2 метчики изготавливают с двумя режущими кромками; в материале с пределом прочности больше 60 кГс/мм2 — с тремя режущими кромками. Плоскости среза или канавки бывают ровными и параллельными или наклоненными по отношению к оси метчика. В настоящее время получили распространение машинные трехгранные метчики. Минимальный диаметр машинного трехгранного метчика равен 0,25 мм. Машинные метчики с наклонными гранями служат для получения резьб диаметром от 0,3 мм и более. Диаметр хвостовика для метчиков с резьбой диаметром 0,25—0,9 мм составляет 1,2 мм.

Рис. 41. Малоразмерные метчики

Длину нарезанной части у метчиков принимают равной (20— 25) S, где 5 — шаг резьбы. Длину переходной части выбирают 0,5 мм для резьб диаметром 0,25—0,45 мм; 1 мм — для резьб диаметром 0,5—1,0 мм. Диаметр хвостовика у стандартных метчиков с резьбой диаметром 0,25—0,9 мм принимают равным 1,2 мм. Допуски и исполнительные размеры резьб для метчиков устанавливают в зависимости от размеров и допусков на резьбы нарезаемых изделий. Для улучшения условий нарезания резьбы, а также повышения ее качества ручные метчики применяют комплектами по 2 или 3 шт. Черновой и средний метчики имеют понижение не только по наружному диаметру, но и по среднему. Поэтому кроме срезания металла по наружному диаметру, они еще зачищают резьбу по сторонам. Величину понижения выбирают в таких пределах, чтобы чистовой метчик мог зачистить все неровности, которые остаются от предыдущих метчиков. Нарезание резьбы. Особенностью нарезания малоразмерной резьбы является то, что ее производят увеличенным (от трех до семи) комплектом метчиков. Известно, что увеличение количества метчиков, содержащихся в комплекте, снижает производительность. Однако снижать количество метчиков, содержащихся в комплекте, не рекомендуется, так как при нарезании комплектом с малым количеством метчиков они перегружаются и ломаются или, вибрируя, дают некачественную поверхность.

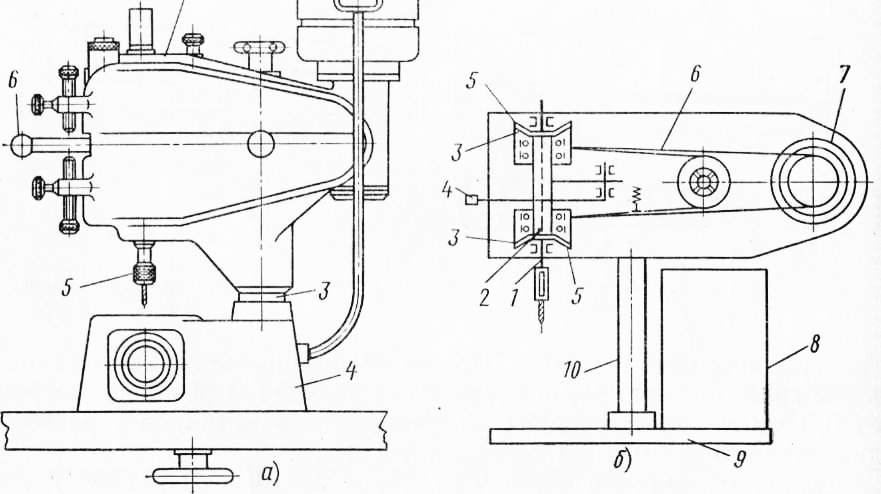

Рис. 2. Одношпиндельныс настольные резьбонарезные станки

Для нарезания внутренней резьбы диаметром 0,3 мм и более в изделиях из черных и цветных металлов и сплавов служит резьбонарезной вертикальный станок Р-54. Конструкция станка аналогична конструкции настольного сверлильного станка С-ЗМ. Зажим метчиков — цанговый; подача стола — ручная. Реверсирование вращения шпинделя осуществляется конической фрикционной муфтой. Шпиндель имеет две фиксированные частоты вращения — 2500 и 3800 об/мин. Станок выпускается серийно. Для нарезания внутренней резьбы в изделиях из черных и цветных металлов в условиях крупносерийного и массового производства служит одношпиндельный вертикально-резьбонарезной станок Р130. Станок состоит из резьбонарезной головки с электродвигателем, колонны и основания. Для крепления метчиков служат цанги, поставляемые со станком. Изделие, в котором нарезают отверстия, крепят в приспособление, устанавливаемое на столе станка. Подача шпинделя с инструментом ручная и осуществляется с помощью рукоятки. Частота вращения шпинделя постоянная и равна 1200 об/мин. Вращение от электродвигателя к шпинделю передается через эластичную муфту, шестеренчатую и ременную передачи. Реверсирование вращения шпинделя осуществляется конической фрикционной муфтой. Вращение при подаче вниз — правое (рабочий ход), при подаче вверх — левое (холостой ход). Поэтому для максимальной разгрузки метчиков количество их в комплекте доводится до 5—7. Большее количество метчиков используют для наименьших размеров нарезаемых резьб. В качестве СОЖ используют растительные масла, олеиновую кислоту и другие смазки. При сверлении отверстия под резьбу необходимо исключить искривление оси отверстия. Условием, исключающим поломку метчиков, является правильность формы отверстия под резьбу. Сверление отверстий под малоразмерную резьбу производят с помощью кондуктора. Допустимое биение после сверления не должно превышать 0,03—0,1 мм. На практике широкое применение нашли станки и автоматы для нарезания резьб с самозатягиванием инструмента. Например, станок с двумя фрикционами, который состоит из основания, стойки, корпуса, шпиндельной группы, привода, стола, шкафа с электрооборудованием. Шпиндель расположен внутри полой гильзы, на которой закреплены ведущие конусы двух фрикционных муфт. Ведомые конусы закреплены непосредственно на шпинделе. Пара «шпиндель и гильза» перемещаются относительно друг друга. Вращение шпинделя осуществляется включением одной из двух фрикционных муфт. Ведущие конусы муфт выполнены как одно целое со шкивами и приводятся во вращение с помощью клиноременной передачи. Переключение муфт производят рукояткой, связанной с гильзой шпинделя. Реверсивный механизм представляет собой клиноременную передачу с роликом, который сообщает ведущим конусам муфт вращение. Перестановкой ремня в ручьях ролика осуществляется дополнительное его натяжение. В настоящее время для массового производства созданы станки-полуавтоматы для одновременного нарезания резьбы в нескольких отверстиях, например, станок СК-028, служащий для нарезания восьми отверстий диаметром 0,3 мм и более в восьми отверстиях платины часов. Малогабаритные агрегатные резьбонарезные головки. Нарезание резьбы производится на малогабаритных агрегатных станках с использованием резьбонарезных головок и многошпиндельных насадок. Существуют различные приемы нарезания малоразмерных резьб. При нарезании резьб диаметром 1 мм и шагом 0,2—0,5 мм метчику одновременно с вращением сообщается принудительное перемещение с тем же шагом. Метчик зажимается в шпинделе станка, имеющем реверсивное вращение. Согласование вращения шпинделя и его подачи осуществляется с помощью копирного устройства: кулачкового механизма или винтовой пары. Для компенсации неточности шага копирного устройства и шага метчика используют патроны с плавающим метчиком. Зарубежные фирмы используют резьбонарезные насадки к силовым головкам, в которых изменение шага производится с помощью зубчатых колес. Для установки в агрегатных станках, а также автономной работы служит резьбонарезная головка ГРМ-01-22. Она предназначена для нарезания метчиком резьбы Ml и более в изделиях из черных и цветных металлов жестко закрепленным в осевом направлении. В качестве копировального устройства в головке применен дифференциальный винт. Подача реверсируется с помощью кулачковой муфты. К головке разработаны многошпиндельные резьбонарезные насадки: ГРМ-01-71 и ГРМ-01-72. Особенность резьбонарезной насадки ГРМ-01-71 состоит в том, что для достижения наименьшего расстояния между шпинделями подшипниковые опоры шпинделей и промежуточных шестерен размещены в наборе плат, соединенных в определенной последовательности соединительными штырями. Накатывание внутренней резьбы. При нарезании резьбы в отверстиях имеет место срезание ее выступов, наблюдается недостаточно высокое качество поверхности. Поэтому для получения качественной резьбы прибегают к ее накатыванию с помощью выдавливающих метчиков. У внутренней резьбы, полученной накатыванием, так же как и у наружной, лучшее распределение волокон материала по профилю; волокна не перерезаются, поверхностная твердость повышается. Эти факторы повышают прочность резьбовых соединений, что особенно важно для миниатюрных изделий. Вместе с тем накатывание внутренних резьб представляет большие трудности в сравнении с накатыванием наружных поверхностей. Связано это с необходимостью приложения значительных крутящих моментов (примерно в 2—3 раза превышающий приложенный момент при нарезании), а также малыми сечениями инструментов. Обычно накатывание внутренних резьб успешно производят для размеров Ml и выше. Наиболее качественная резьба получается в материалах, обладающих высокой пластичностью: меди и ее сплавах, нержавеющих сталях, титановых сплавах, а также малоуглеродистых сталях и алюминиевых сплавах. Важным параметром, определяющим качество накатанной внутренней резьбы, является диаметр отверстия под накатывание. При недостаточном размере отверстия значительно возрастают усилия, прикладываемые к выдавливающему метчику, которые могут привести к его поломке. При завышенном диаметре получается неполная резьба. Величины диаметров под накатывание рассчитывают аналитически, а затем уточняют в процессе работы. Так, для накатывания резьбы в цветных металлах и их сплавах, малоуглеродистых сталях, вязких литейных алюминиевых сплавах диаметр отверстия берется равным 0,85+0-04 мм. Для получения такого отверстия следует брать сверло диаметром 0,85 мм. Накатывание резьбы производят метчиками различных форм и конструкций. Весьма перспективным является получение резьбы выдавливанием метчиками, изготовленными с заборной частью, выполненной по форме обратного кубического параболлоида. Рациональная форма таких метчиков обеспечивает равномерное возрастание нагрузки на каждый виток по мере внедрения его в отверстие. Для получения точной резьбы и исключения поломок метчиков резьбовыдавливание целесообразно производить в одном и том же кондукторе за одну установку детали, используя сверло и метчик с направляющей частью. Метчики необходимо закреплять в предохранительном патроне или производить выдавливание на станках с фрикционным устройством, которое настраивают на крутящий момент, равный. половине разрушающего крутящего момента. Для получения сквозных резьбовых отверстий методом пластической деформации рекомендуется использовать настольные резьбонарезные станки, работающие по методу самозатягивания инструмента. Величина крутящего момента, передаваемая фрикционным устройством станка без проскальзывания дисков, должна быть в пределах 4—10 кГс-см. При выдавливании внутренней резьбы прикладываемая внешняя сила затрачивается на работу пластической и упругой деформации, на преодоление сил трения между поверхностями инструмента и деформируемого материала. Применение смазочно-охлаждающей жидкости способствует снижению этих сил. Исследования показали, что из ряда факторов, влияющих на величину трения и точность полученных резьбовых отверстий, наиболее важным является вид применяемых СОЖ. Например, при выдавливании резьбы в изделиях из нержавеющей стали хорошие результаты дает применение 40%-ного хлорированного парафина, смазок В-35, В-296 и сульфофрезола; из стали СтЗ — растительного Масла, смазки В-35, олеиновой кислоты и олифы. Влияние приведенных составов СОЖ при выдавливании резьбы в изделиях из латуни примерно одинаковое. В качестве СОЖ при выдавливании резьбы также применяется 3%-ная суспензия дисульфида молибдена, очищенное минеральное масло, керосин и др. Реклама:Читать далее:Накатывание наружных резьбСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|