|

|

Категория:

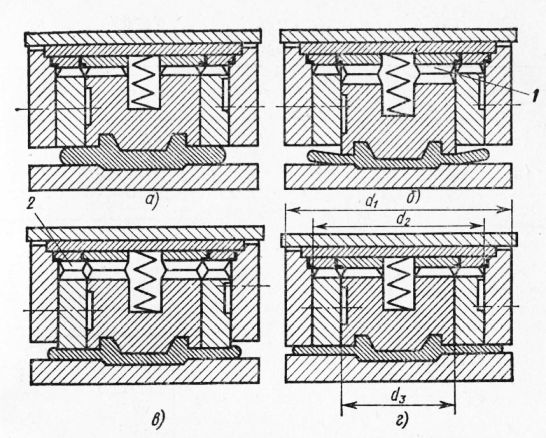

Ковка на молотах и прессах Далее: Поковки из полых слитков Секционная ковка является прогрессивным технологическим процессом изготовления поковок. Ее применение дает значительную экономию металла и уменьшает трудоемкость изготовления деталей. Главным достоинством такой ковки является то, что, осуществляя ее по частям, значительно снижается усилие, необходимое для деформирования металла. На рис. 1 показана схема изготовления поковок дисков трех-секционным инструментом. Заготовку, предварительно откованную из слитка, устанавливают по центру приспособления и осаживают всеми секциями одновременно до размеров, допускаемых предельным усилием пресса. Затем деформируют заготовку на участке диаметра центральным сплошным пуансоном, подложив под него кольцеобразную прокладку. Следующим ходом осаживают заготовку по кольцу d2 — d3, подложив кольцеобразную прокладку с наружным диаметром. Затем вынимают прокладки 1,2 и производят осадку части заготовки по наружному кольцу с одновременной правкой поковки тремя секциями.

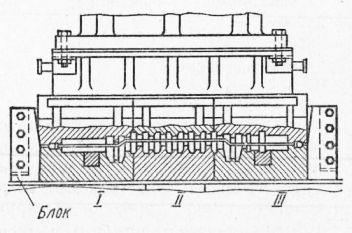

Рис. 1. Схема изготовления из предварительно откованной заготовки поковки диска трехсекционным инструментом (по А. В. Алтыкису): Использование этого приспособления на заводах позволяет экономить до 40—45% дорогостоящей легированной стали по сравнению с обычной ковкой поковок дисков. Другим примером сочетания ковки и секционной штамповки является изготовление поковки шестиколенчатого вала сложной конфигурации. Для изготовления такого вала обычными приемами ковки требуется слиток массой 9 т, а поковка вала из него имеет массу 6 т. Для ковки такого вала в сочетании с секционной штамповкой масса слитка составляет 2,5 т, при массе поковки всего 1,1т. Качество коленчатого вала в последнем случае выше, так как волокна металла ни в одном месте не перерезаются и сохраняются наружные, высококачественные слои металла. Технологический процесс изготовления поковки вала показан в табл. 18, а трехсекционный штамп — ка рис. 2. Нижняя часть штампа расположена в блоке, служащем одновременно для направления верхней части штампа. Верхняя и нижняя части штампа состоят соответственно из трех секций (/—///). Вначале в работу включают среднюю секцию II, а затем крайние секции / и III. Благодаря этому штамповка осуществляется на прессе усилием 0,1 ГН (10 000 тс). Для штамповки поковки такого же вала в обычном, не разделенном на отдельные секции штампе потребовался бы пресс усилием 0,3 ГН (30 000 тс).

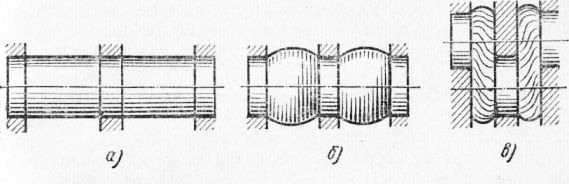

Рис. 2. Трехсекционный штамп для изготовления поковки шестиколенчатого вала: Для изготовления поковок коленчатых валов перспективным оказался способ французской фирмы «Шнейдер-Крезо». По этому способу предварительно обточенную заготовку зажимают на участках коренных и шатунной шеек одного колена вала, выполняют предварительную высадку, а затем — высадку с одновременной гибкой. Отштамповав первое колено, заготовку перемещают вдоль оси, поворачивают вокруг нее па требуемый угол разворота колен, штампуют второе колено и т. д. При необходимости на заготовке можно получить один или одновременно два фланца.

Рис. 3. Схема штамповки коленчатого вала в высадочном раздвижном штампе:

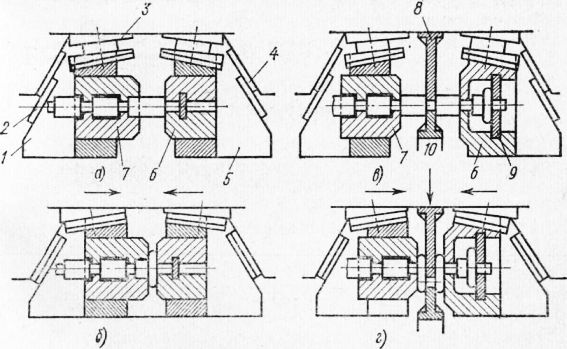

Рис. 4. Схема раздвижного штампа для секционной штамповки коленчатых валов: На рис. 4, а—г показана схема раздвижного штампа для секционной штамповки коленчатых валов массой от 400 до 10 000 кг. Нижняя часть штампа установлена на плите, закрепленной на столе пресса. Она состоит из двух рам, которые могут передвигаться навстречу друг другу при нажатии на их скосы клиновыми плоскостями головки, укрепленной на верхней поперечине пресса. Зажимные матрицы штампа состоят из верхней и нижней половин. При нажатии пресса матрицы движутся навстречу друг другу и высаживают фланец. После смены инструмента высаживают щеки колена и, опуская пуансон с подвижной опорной частью, смещают цапфу колена вниз при дальнейшем одновременном сближении матри. В таком штампе зажим шеек верхними половинами матриц осуществляется двумя гидравлическими цилиндрами. От отдельных гидроцилиндров приводятся в движение пуансон и опорная часть. Сеьц юнная ковка и штамповка на универсальном кузнечно-прес-совом оборудовании требует изготовления трудоемкой и дорогостоящей оснастки, а также сопровождается нередко трудностями в техническом осуществлении (наладке, удалении окалины и т. д.). Секционную ковку и штамповку применяют лишь в экономически обоснованных случаях. В кузнечно-штамповочном производстве наметилась тенденция к изготовлению сложных по форме однородных мелких серий поковок на специализированном ковочном оборудовании. Реклама:Читать далее:Поковки из полых слитковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|