|

|

Категория:

Изготовление форм Наиболее широкое применение за последние годы получили специальные методы литья: литье в кокиль, литье под давлением, центробежное литье, литье в оболочковые формы и по выплавляемым моделям. Литье в кокиль применяют главным образом для несложных по конфигурации отливок. В металлических формах получают отливки как из цветных сплавов, так и из чугуна и стали. Металлические формы делают из серого чугуна и стали. Стойкость чугунных форм при изготовлении мелких отливок иногда достигает более 5000 заливок, а очень крупных отливок —до 50 заливок. Точность отливок, полученных методом литья в кокиль, соответствует 5—7 классам (ГОСТ 2689—54), а чистота поверхности отливок—6—4 классам (ГОСТ 2789—59). Технологический процесс изготовления отливок в металлических формах складывается из следующих операций: подготовка формы к работе; подготовка формы к заливке; заливка формы; охлаждение кокилей струей сжатого воздуха. Литье под давлением применяют главным образом при массовом или крупносерийном производстве очень сложных отливок из алюминиевых, медных, цинковых и других сплавов весом до 5 кг при наличии в них тонких (до 1 мм) стенок, мелких литых отверстий (диаметром менее 1 мм) и литой резьбы. Этот метод литья выполняют на специальных машинах, в которых расплавленный металл поступает в стальную форму под давлением поршня или сжатого воздуха, что обеспечивает быструю и хорошую заполняе-мость формы сплавом, большую точность (3—5 классы по ГОСТ 2689—54) и чистоту поверхности получаемых отливок. Для образования в отливках отверстий и внутренних полостей пресс-формы снабжаются металлическими стержнями, которые для избежания трещин в отливках быстро извлекают из формы. Центробежное литье применяют при получении отливок, имеющих форму тел вращения, — водопроводных и канализационных труб, втулок, барабанов, стволов артиллерийских орудий и др. При центробежном литье расплав заливают в металлическую форму, вращающуюся со скоростью 500—1500 об/мин. Под действием центробежной силы сплав распределяется по внутренней поверхности формы; в результате охлаждения происходит кристаллизация сплава и получается пустотелая отливка. Литье производят на мишинах с горизонтальной и вертикальной осями вращения. Центробежный способ обеспечивает получение наиболее плотных отливок с точностью 5—7 классов (ГОСТ 2689—54) и чистотой поверхности 5—6 классов (ГОСТ 2789—59). В отливках, изготовленных этим способом, как правило, отсутствуют газовые раковины и шлаковые .включения. Кроме того, внутренние полости отливок получают без применения стержней. Литье по выплавляемым моделям применяют при изготовлении точных отливок с очень сложной формой, требующих при других методах литья многооперационной и трудоемкой механической обработки (лопатки газовых турбин, детали швейных Машин и др.). Таким способом получают отливки весом до 100 кг из сплавов, обладающих высокой твердостью.

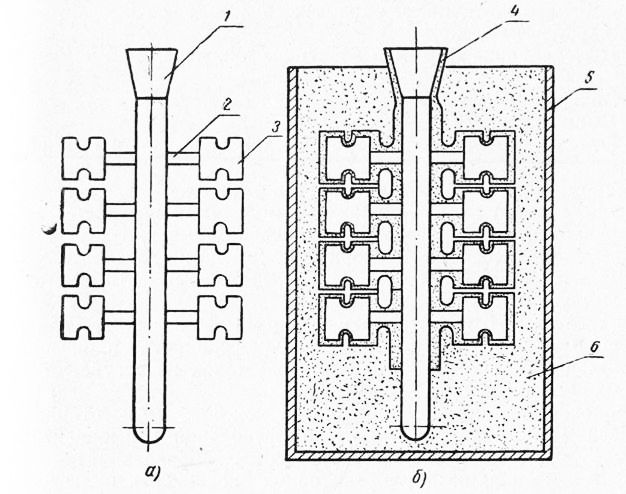

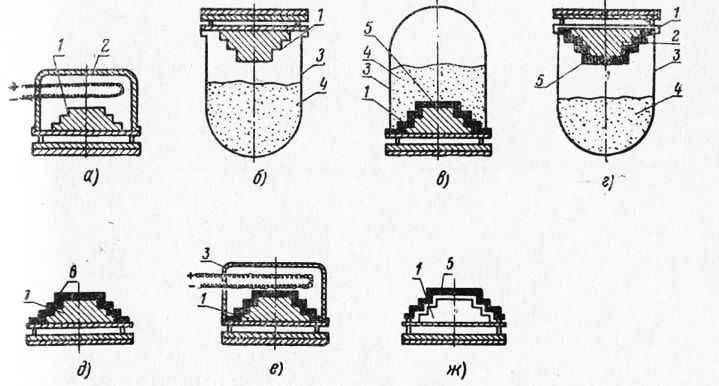

Рис. 1. Модельный комплект (а) и литейная форма (б) При литье по выплавляемым моделям используют неразъемные формы, которые изготавливают из смесей легкоплавких материалов (цезерина, парафина, стеарина), а также из огнеупорного материала. В состав этого материала входит пылевидный кварц и связующее (жидкое стекло, этил-силикат и др.). Технологический процесс изготовления литья по выплавляемым моделям слагается из следующих операций: 3. Изготовление огнеупорной неразъемной формы; Процесс литья по выплавляемым моделям в настоящее время механизирован. Для производства моделей применяют карусельные машины, для нанесения огнеупорных покрытий и транспортных операций — пескосыпы. Точность отливок, получаемых этим способом, соответствует 3—5 классам (ГОСТ 2689—54). Литье в оболочковые формы применяют главным образом в условиях массового и крупносерийного производства сложных и ответственных фасонных заготовок из чугуна, стали и цветных сплавов весом до 100 кг. Оболочковые формы с толщиной стенок 6—8 мм изготавливают из смеси мелкого кварцевого песка, фенольной термореактивной смолы (5—8%) и керосина (0,2%). Процесс образования оболочковых форм основан на термореактивной способности пульвербакелита (фенольной термореактивной смолы), который при нагревании до 120 °С размягчается и при смешивании с сухим песком обволакивает его зерно тонкой пленкой. При дальнейшем нагревании пульвербакелит затвердевает и, связывая зерна песка, образует прочную оболочку (60 кГ/см2). Оболочковые формы изготавливают на специальных машинах Процесс изготовления оболочек на машине с поворотным бункером (рис. 18) включает следующие операции:

Рис. 2. Схема технологического процесса изготовления оболочковых полуформ: 7. Снятие изготовленной оболочки с модельной плиты при помощи толкателей, смонтированных на плите. Укладка горячей оболочки рабочей поверхностью на ровную холодную плиту и наложение на нее груза. Изготовленные таким способом оболочковые полуформы перед заливкой собирают и прочно скрепляют между собой в единую систему склеиванием, засыпкой формы в опоке дробью и другими способами. Точность отливок, получаемых в оболочковых формах, соответствует 5—7 классам (ГОСТ 2689—54). — Процессы литья непрерывно совершенствуются. Теперь, кроме обычной заливки, о которой мы говорили, все шире применяют литье в металлические формы (кокильное литье). Кокильное литье позволяет получать отливки, выполненные с большой точностью и высокой чистотой поверхности, так что эти отливки уже не требуют последующей обработки. Кроме того, металлические формы могут служить для производства многих тысяч отливок, в то время как земляные — только для одной отливки. Одним из широко применяемых способов кокильного литья является литье под давлением, при котором расплавленный металл заливает форму не столько под действием силы тяжести, сколько под давлением сжатого воздуха. Благодаря этому заполнение форм происходит очень быстро, металл не успевает при этом охладиться и легко проникает в полости очень сложных форм. Этим методом изготовляют мелкие фасонные детали из сплавов цветных металлов (электроарматура, радиодетали, детали приборов и т. п.). Для получения отливок, имеющих форму тел вращения (трубы, снаряды), применяют центробежное литье. В этом случае отпадает необходимость в стержнях и благодаря действию центробежных сил обеспечивается хорошее заполнение формы. Наиболее высокую точность дает литье по выплавляемым моделям, которое называют поэтому прецизионным (точным). Сущность его состоит в том, что формовку производят по точно изготовленной восковой модели, которую затем выплавляют. Отливки, полученные этим методом, не требуют последующей механической обработки. Реклама:Читать далее:Техника безопасности, производственная санитария и противопожарные мероприятияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|