|

|

Категория:

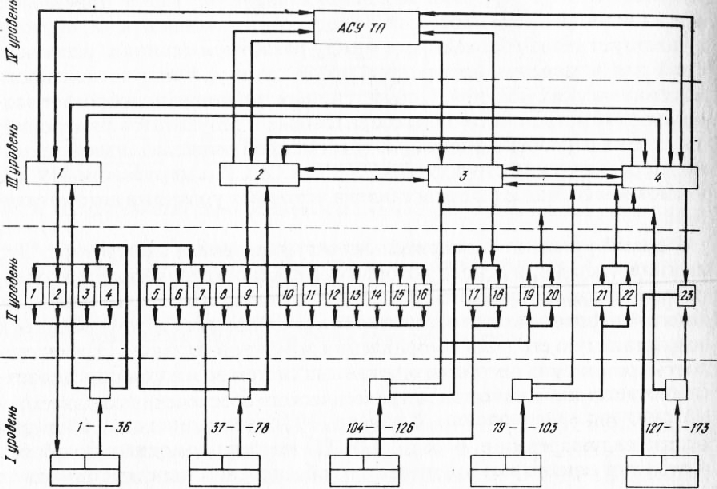

Выплавка чугуна Получение сведений о процессах, протекающих в доменной печи, оценивается как одно из достижений доменного производства за последние 100 лет, так как позволяет оптимизировать доменный процесс, резко снизить энергопотребление и повысить эффективность выплавки чугуна. Трудности в изучении явлений, протекающих в печи, длительное время сдерживали создание и развитие автоматизированных систем управления доменной плавкой. В последнее время наметилась четкая тенденция к выявлению количественных закономерностей различных явлений с применением усовершенствованной измерительной техники математическому описанию процессов. Такой подход стал возможен благодаря значительным достижениям в области измерительной и вычислительной техники, развитию прикладных дисциплин теории управления, возможности использования ЭВМ для анализа, прогноза и управления процессом выплавки чугуна на основе математических моделей. В этих условиях важнейшее значение имеет правильное представление о ходе протекания процессов в доменной печи, поэтому существует тесная зависимость между развитием техники, используемой для измерения пораметров процесса, и уровнем адекватности математических моделей. Первостепенное значение приобретает возможность быстрого и точного сбора данных и результатов измерений, а также их обработки с помощью современной вычислительной техники. Иерархическая структура АСУ ТП в СССР и за рубежом в основном совпадает и представлена четырьмя уровнями автоматизации. Первый уровень – измерительно-регулировочная аппаратура. Это нижний уровень, в основе которого положено метрологическое обеспечение технологического процесса. В то же время следует особо выделить метрологическое обеспечение как фундамент автоматизации и возрастающую его роль в управлении доменной плавкой. Эффективность применения автоматизированных систем во многом определяется соответствием качества метрологического обеспечения создаваемым математическим моделям. В работе справедливо отмечено, что практика внедрения в 70-х г. АСУ ТП на ряде доменных печей без соответствующего метрологического обеспечения нередко приводила не только к снижению эффективности применения ее подсистем, но и в некоторых случаях к их дискредитации. Второй уровень – локальные системы автоматического контроля (САК), стабилизации и регулирования (САР) технологических процессов. К ним относятся системы дозирования массы шихтовых материалов, стабилизации температуры горячего дутья и давления колошникового газа, распределения по фурмам природного газа, контроля прогара воздушных фурм и др. Третий уровень – подсистемы автоматического контроля и управления доменной плавкой с применением ЭВМ: АСУ шихтоподготовкой и загрузкой в печь, АСУ тепловым состоянием печи, АСУ газораспределением, АСУ ходом печи, АСУ воздухонагревателями, СЦКУ – система централизованного контроля и управления и др. Четвертый уровень – комплексная автоматизированная система управления технологическим процессом доменной плавки на основе математических моделей с применением ЭВМ. Схема рационального объема автоматизации доменных печей, принятия в СССР приведена на рис. 1. В настоящее время первые два уровня автоматизации достигнуты практически на всех современных доменных печах.

Рис. 1. Схема рационального объема автоматизации доменных печей: уровень автоматизации – метрологическое обеспечение;

1-36 – средства автоматического измерения, испытания и контроля (СИ) технологических параметров шихты, шихтоподачи и загрузки в печь; 37, 38 – СИ дутья и воздухонагревателей; 79-103 – СИ продуктов доменной плавки; 104-126 – СИ доменного процесса и оборудования печи; 127-173 – СИ грануляции шлака; II уровень автоматизации – локальные системы автоматического контроля, стабилизации и регулирования (САР) технологических параметров: 1 – запаса шихтовых материалов в бункерах; 2 – дозирования массы шихтовых материалов; 3 – шихтоподачи и загрузки печи; 4 – распределения шихтовых материалов на колошнике; 5 – расхода холодного дутья; 6 – расхода технологического кислорода; 7 – расхода природного газа; 8 – расхода угольной пыли; 9 – температуры горячего дутья; 10 – влажнолсть горячего дутья; 11 – распределения по фурмам природного газа; 12 то же угольной пыли; 13 – то же горячего дутья; 14 – температуры подкупольной зоны воздухонагревателей; 15 – теплота сгорания смешанного газа на отопление воздухонагревателей; 16 – работы воздухонагревателей; 17 – давления колошникового газа; 18 -распределения газового потока по сечению шахты печи; 19 – прогара воздушных фурм; 20 – работы холодильников печи; 21 – выпуска продуктов плавки; 22 – количества леточной массы, подаваемой в канал чугунной летки; 23 – придоменной грануляции шлака; III уровень автоматизации – подсистемы автоматического контроля и управления доменной плавкой (с применением ЭВМ): 1 – АСУ шихтовкой, шихтоподачей и загрузкой в печь; 2 – АСУ подготовки и подачи дутья; 3 – АСУ доменным процессом, включая управление тепловым состоянием, ходом печи и. газовым потоком; 4 – система централизованного контроля и управления; IV уровень автоматизации – комплексная автоматизированная система управления технологическим процессом доменной плавки (АСУ ТП)

В области измерения масс получили широкое распространение тензометрические датчики с погрешностью измерения ±(0,05-0,1)%. Они отвечают жестким требованиям по быстродействию, точности и надежности в тяжелых условиях эксплуатации, а также характеризуются простотой конструкции и удобством обслуживания, линейностью выходных характеристик и удобством ввода информации в ЭВМ. Созданные на базе таких датчиков системы взвешивания сырья обеспечивают точность измерения ± 0,2%. Для контроля состава колошникового газа используют анализаторы, основанные на инфракрасном, кондуктометрическом и масс-спектрометрических методах. Точность газового анализа достигнута ± 0,5%. Много внимания уделяют контролю распределения шихтовых материалов и газового потока в рабочем пространстве доменной печи, что позволяет на основе этой информации оптимизировать режимы массо-и теплообмена и значительно улучшить использование химической и тепловой энергии газов. Развитие автоматизации доменного производства ведут в направлении создания отдельных подсистем с последующим объединением в единую систему управления процессом на базе мини- или микро-ЭВМ, связанных с центральной системой ЭВМ. Наиболее отработаны и получили широкое распространение автоматизированные подсистемы сбора, обработки данных о работе печи и представления на экранах, цветных дисплеев в цифровом виде или в виде динамических графиков; управления шихтоподготовкой и загрузкой материалов в доменную печь, а также работой воздухонагревателей; контроля прогара фурм; диагностики и прогноза важнейших параметров доменного процесса на основе математического моделирования. Основные функции подсистемы управления шихтоподготовкой и загрузкой печи заключаются в управлении загрузкой шихтовых материалов в бункеры шихтоподачи, их выгрузкой из бункеров и транспор-. тировкой в бункеры взвешивания; взвешивании отобранного материала и корректировке с учетом отклонений от заданной массы в предыдущих циклах, а также корректировке сухой массы кокса в зависимости от его влажности; управлении транспортировкой материалов из взвешивающих бункеров; контроле подачи материалов на главный загрузочный конвейер; контроле готовности загрузочного устройства к приему материалов и выгрузкой в доменную печь. Такие подсистемы широко распространены во многих странах и могут входить в состав АСУ ТП доменных печей или эксплуатироваться самостоятельно. В отдельных подсистемах производятся также расчеты материальных и тепловых балансов. К числу основных функций системы управления воздухонагревателями относят регулирование температуры дутья; автоматическое переключение воздухонагревателей; управление процессом нагрева дутья с оптимизацией режима работы путем соответствующего регулирования расходов топлива и воздуха горения, а также переводом воздухонагревателей из одного режима в другой. Обобщение информации о ходе процесса и представление ее в удобном для технологов виде является одним из основных направлений автоматизации доменного производства. С этой целью предлагают различные дисплейные варианты, отражающие на экранах исходную и обработанную информацию в концентрированном виде, позволяющие все реже обращаться непосредственно к контрольно-измерительным приборам. Другим важным направлением является углубленное изучение доменного процесса на основе новейших разработок в области измерительной техники и создание адекватных математических моделей. В настоящее время широко применяют моделирование распределения шихтовых материалов на колошнике в зависимости от способа загрузки, преследуя цель оптимизации газораспределения в печи, формирования рациональной когезивной зоны и, как следствие, достижения максимальной степени использования химической и тепловой энергии газа при высокой интенсивности плавки. Как правило, эти модели базируются на расчетных и экспериментальных траекториях движения материалов при загрузке в печь с учетом углов откоса в печи и скорости их опускания в различных зонах по сечению колошника. Конечной целью является оптимизация газового потока в зависимости от распределения рудной нагрузки и порозности шихты. Применение таких моделей позволяет управлять распределением материалов и газового потока в печи и повышать эффективность доменной плавки. Недостатком моделей является зависимость конечных результатов от принятых в модели значейий углов откоса материалов, влияния газового потока на характеристики траекторий ссыпания материалов, их перераспределения в печи при движении и другие. В связи с этим представляет интерес определение рудных нагрузок в различных кольцевых зонах печи по фактическому составу радиального газа и параметрам комбинированного дутья без данных о загрузке материалов. В настоящее время такая модель, разработанная ЛПИ совместно с ЧерМК, проходит отработку на мощной доменной печи № 5 объемом 5500 м3. Разработку моделей теплового режима доменной печи ведут по нескольким направлениям. Большинство первоначально созданных алгоритмов управления тепловым режимом доменной плавки базировалось на сведении материальных и тепловых балансов. В дальнейшем они дополнялись элементами математической статистики. Эти модели в основном отражали статику процесса и частично динамику (статистические модели). Такие модели, хотя и они не отражают в полной мере динамику процесса, нашли применение на практике. Сделана попытка создания автоматизированной системы управления тепловым состоянием доменной печи с использованием разработанной в Институте проблем управления АН СССР адаптивной системы с идентификатором в контуре управления. В ДМетИ на основе метода регулирования теплового состояния доменной печи по расшифровке изменений состава колошникового газа разработали модель, которая апробирована на доменных печах № 8 и 9 комбината “Криворожсталь”. В модели использовали многомерный ситуационный подход к анализуизменений всех контролируемых параметров процесса. Алгоритм представляет собой расчетную схему, в которой предусмотрено регулирование теплового состояния как по возмущениям, так и по отклонениям нагрева печи от нормы, а также его адаптацию к реальным условиям протекания процесса. Более полными моделями, в большей мере отражающими динамику процесса, являются модели, базирующиеся на физико-химических, газодинамических и теплотехнических закономерностях восстановления в потоке. Из-за отсутствия надежных данных для описания процессов в нижней части печи после перехода материалов в пластическое и жидкое состояние наиболее реальными в настоящее время являются модели, описывающие явления массо-и теплообмена только в “сухой” зоне (при взаимодействии газов с твердыми материалами). При этом процессы описываются дифференциальными уравненимя с частными производными с линеаризацией по зонам печи. Тем не менее разработка моделей с полным описанием доменного процесса (в том числе и перехода материалов в жидкое состояние) продолжаются. Так, имеются сообщения о выполненном во Всесоюзном научно-исследовательском институте металлургической теплотехники (ВНИИМТ) математическом описании тепло-и массообменных процессов в горне доменной печи. Модель реализована на ЭВМ и является частью математической модели всего доменного процесса, разработанного во ВНИИМТ. В МИСиС разработали комплексную модель, включающую кинетикодинамичекую модель восстановления оксидов железа и математические модели газодинамики и теплоообмена, основанные на уравнениях фильтрации газов через слой кусковых материалов и теплового баланса, представленных в виде систем дифференциальных уравнений в частных производных с заданием граничных условий. С помощью этой модели исследовали новые технологические режимы плавки на доменной печи № 5 объемом 3200 м3“Новолипецкого металлургического комбината (HJIMK). В Японии на основе упрощенной кинетической модели доменной плавки создали автоматизированную систему управления тепловым режимом доменной печи № 2 завода Кокура. Ее особенностью является наличие адаптивной обратной связи при выработке управляющих воздействий для уточнения прогноза и исключение неточностей в регулировании при высоком уровне помех. Система прогнозирует температуру чугуна и определяет необходимое изменение расхода мазута. Аналогичная модель, разработанная ИЧМ при участии ЧерМК и ЛПИ, проходит адаптацию на доменной печи № 5 объемом 5500 м3 ЧерМК. Максимальное внимание в последнее время уделяют моделированию расположения зоны когезии в доменной печи. Такие модели созданы в ФРГ и Японии. В настоящее время аналогичные разработки появились в СССР. Разработаны математические модели, позволяющие оценить положение зоны когезии в доменной печи, во ВНИИМТ, НПО “Черметавтоматика”, МИСиС, Институте металлургии УО АН СССР и Уральском политехническом институте. Получают распространение диагностические системы управления работой доменной печи типа “GO-STOP”, разработанной в Японии. В основу этих систем положен метод анализа группы показателей, основанный на логической формализации действий опытного оператора. Применение таких систем, работающих в рекомендательном режиме, позволяет выбрать рациональные режимы доменной плавки. Оснащение современных доменных печей новейшей контрольно-из-мерителеной аппаратурой, прогресс в разработке математических моделей доменного процесса, а также в применении вычислительной и дисплейной техники позволили создать иерархические комплексные системы управления, в которых на наиболее низком уровне находится программное логическое управление или мини-микро-ЭВМ, связанные с центральной ЭВМ. Реклама:Читать далее:Новые представления о качестве чугунаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|