|

|

Категория:

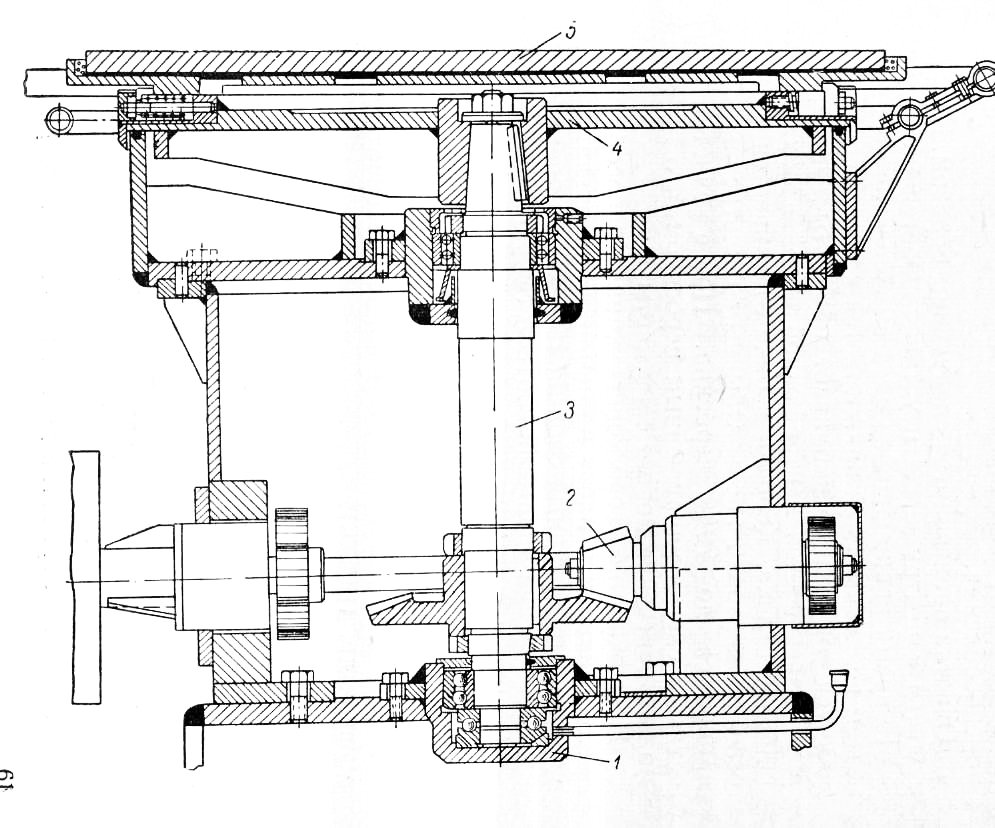

Химическая обработка Далее: Шлифование твердых сплавов Химико-механический способ обработки металлов находит широкое распространение в машиностроении и приборостроении. В настоящее время он все больше применяется при доводке стального измерительного инструмента, шлифовании твердосплавного инструмента, доводке и притирке различных деталей, полировании деталей, подвергаемых гальваническим покрытиям, и непосредственно гальванических покрытий, а также при приготовлении шлифов в лабораторной практике. Доводка измерительного инструмента Химико-механический способ прежде всего стали применять в производстве измерительного стального и твердосплавного инструмента. Стальные скобы, шаблоны, концевые меры длины (плитки), круглые, гладкие и резьбовые калибры, универсальный инструмент (микрометры, штангенрейсмусы) доводят с помощью паст ГОИ на чугунных и стеклянных полировальниках. Измерительный инструмент, оснащенный твердыми сплавами, доводят с помощью электролитов с абразивом на кислотостойких шлифовальниках. Сейчас, пожалуй, нет в стране предприятия, где бы для доводки измерительного инструмента не применяли пасты ГОИ. Однако следует отметить, что большинство предприятий, где давно уже применяется химико-механическая обработка, до сих пор не использует полностью всех достоинств этого способа. В ряде случаев работники инструментальных цехов заменили абразивные пасты пастами ГОИ и этим ограничились. Процесс доводки мало где механизирован и производится вручную. Не применяются рациональные формы стеклянных и чугунных полировальников из материалов высокой износоустойчивости. Многолетний опыт применения химико-механической обработки в инструментальных цехах подтверждает, что там, где ограничились лишь простой заменой абразивных порошков пастами, нет резкого улучшения качества поверхностей и должного ускорения работ. Не останавливаясь подробно на технологии доводки инструмента, следует обратить внимание на некоторые вопросы, без решения которых нельзя эффективно использовать химико-механическую обработку в инструментальных цехах. Для того чтобы получить максимальную пользу от внедрения химико-механического способа при изготовлении инструмента, необходимо осуществить ряд технических и организационных мер, а именно: 1. Подготовить чугунные полировальники различных форм и размеров. Химический состав чугуна, структура и твердость должны соответствовать рекомендациям. При определении потребного количества полировальников следует учитывать, что для грубой и тонкой доводки должны быть отдельные полировальники. Кроме того, необходим резерв полировальников, который позволил бы организовать их централизованное исправление. Для доводки круглых гладких калибров необходимо сначала применять плоские полировальники, а затем для устранения огранности — круглые. В качестве стеклянных брусков вполне пригодны клинкерные бруски из стекла «Пирекс», выпускаемые нашей промышленностью в качестве водомерных стекол. 2. Для достижения наибольшей производительности и эффективного применения паст необходимо научить всех рабочих правильно наносить пасту на полировальник. Следует иметь в виду, что при смачивании полировальника чрезмерным количеством керосина паста будет наноситься толстым неравномерным слоем. Зерна пасты начинают скользить друг по другу, при этом величина съема металла уменьшается в 10 раз. При смачивании всей поверхности полировальника малым количеством керосина можно нанести равномерный тонкий слой пасты. 3. Необходимо оснастить слесарный участок инструментального цеха средствами механизации. В этой связи заслуживает внимания бесцентровая доводка, которая является простым и удобным методом окончательной обработки поверхностей цилиндрических калибров (пробок), роликов, валиков, цапф, различных оправок, которые требуют высокой чистоты обработанной поверхности и точности диаметральных размеров. По сравнению с доводкой, производимой при помощи замкнутых полировальников типа колец, бесцентровая доводка имеет ряд преимуществ: отпадает необходимость в изготовлении, хранении и восстановлении полировальников для каждого доводимого диаметра; обработка деталей осуществляется проще. Станок бесцентровой доводки состоит из двух пар валков длиной 150 мм и диаметром 75 и 150 мм; одна пара валков для предварительной доводки, а вторая — для окончательной. Меньший валок каждой пары является ведущим для обрабатываемой детали и вращается с меньшей окружной скоростью. Паста наносится на большой валок, который служит полировальником. Установка и съем обрабатываемых инструментов на станке происходят без его останова с наименьшей затратой времени. Обрабатываемый инструмент прижимается к валкам при помощи нажимного устройства, состоящего из рычага и направленного вниз бруска из пластмассы. Диапазон диаметров инструментов, обрабатываемых на станке, составляет 0,2 — 150 мм. Для доводки инструментов, значительно отличающихся по диаметру, необходимо изменять расстояние между валками, что осуществляется смещением одного из них. Число оборотов валков при обработке деталей различных диаметров остается неизменным. Химико-механический способ облегчил изготовление измерительного инструмента, оснащенного твердым сплавом. Пользуясь химико-механическим способом, можно изготовить измерительные скобы, круглые калибры и микрометры, оснащенные твердыми сплавами. Процесс изготовления измерительного инструмента, оснащенного твердым сплавом, состоит из следующих основных операций: При использовании алмазной пасты величина шероховатости Нср составляет 0,2—0,4 мк, что соответствует 11 — 12-му классам. Доводка деталей Помимо инструмента химико-механическим способом возможно обрабатывать и многие другие детали. С этой целью созданы станки простейших конструкций, которые позволяют механизировать и автоматизировать химико-механические процессы. Кинематические схемы станков, как правило, просты. Электродвигатель посредством редуктора или фрикционной передачи приводит в движение шпиндель, на котором вращается диск полировальника. На рис. 1 представлен станок для химико-механической доводки. Станок состоит из станины с планшайбой, приводного механизма, стеклянного диска-полировальника и приспособления для нанесения пасты и удаления продуктов износа. Станина представляет собой цилиндрическую сварную колонну высотой 800 мм и диаметром 1000 мм. В средней части колонны на шарикоподшипниках установлен вертикальный вал, упирающийся в подпятник основания колонны. На конический верхний конец вертикального (центрального) вала наглухо насажена планшайба. Вращение вертикальному валу сообщается от электродвигателя мощностью 2,8 кет через приводной шкив с горизонтальным валом и коническую пару шестерен. Сменой шестерен можно изменять окружную скорость диска. Всего диск имеет 6 чисел оборотов (от 25 до 150 об/мин.) с окружными скоростями от 3 до 9 м/сек. Стеклянный диск-полировальник закрепляется на столе станка. Приспособление для нанесения пасты и удаления продуктов износа состоит из двух рычагов, на одном из которых шарнирно укрепляется обойма в виде сектора, равного 1/25 части диска. В обойму заливается паста. Форма сектора компенсирует неодинаковый расход пасты в середине и на периферии диска. При механизации процесса пасты ГОИ обычного состава оказались малопригодными, так как они быстро высыхали на полировальнике и имели недостаточную прочность. Для устранения указанных недостатков потребовалось изменить соотношение компонентов, увеличив содержание керосина и олеиновой кислоты, а для увеличения прочности, необходимой для смазывания на ходу, паста отливалась (вместо прессования) в съемные обоймы. Рычаг для удаления продуктов износа (очиститель) аналогичен рычагу для нанесения пасты, но вместо сектора с пастой на нем закреплена полоска бензостойкой резины, шарнирно укрепленная на кронштейне. По форме резиновая полоска подобна щетке стеклоочистителя, применяемого на автомобилях. Обработка на доводочном станке. Поверхность вращающегося диска-полировальника увлажняют керосином. Керосин находится в баке, соединенном с трубкой, подвешенной на рычаге приспособления. На трубке, длина которой равна радиусу диска, расположены отверстия для подачи керосина на диск. Диск смазывают тонким слоем пасты, прижимая к нему брусок пасты. Деталь кладут на диск, слегка перемещая ее по радиусу, чтобы полностью использовать пасту и обеспечить равномерный износ стекла.

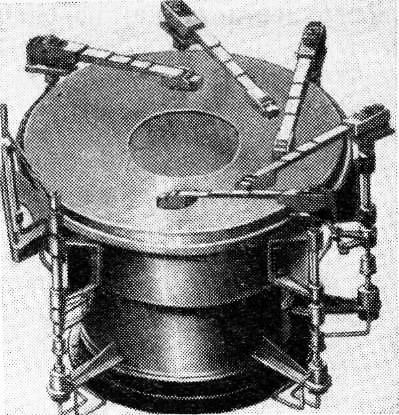

Рис. 1. Станок для химико-механической доводки.

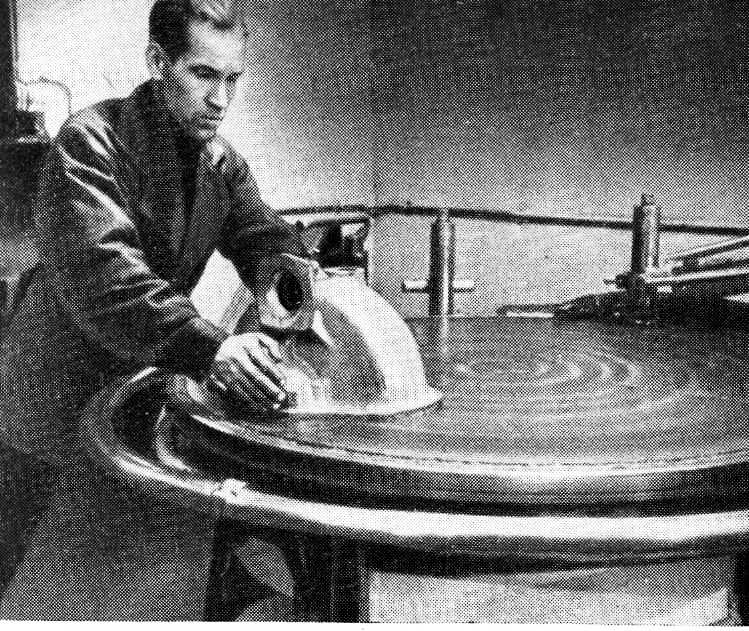

Рис. 2. Общий вид станка для химико-механической доводки. Паста мгновенно воздействует на обрабатываемую поверхность и в процессе доводки, постепенно теряя свою полирующую способность, переходит в продукты износа. Через 2—3 мин. зеленый цвет пасты переходит в металлический. Это свидетельствует о том, что паста, сняв слой металла, потеряла свою полирующую способность. Отработанную пасту надо удалить с поверхности диска и нанести свежий слой. Для этого диск вновь увлажняют керосином и вводят в действие очиститель приспособления. Очистка производится следующим образом. Нож подводится к центру диска и устанавливается по радиусу; в это время вращающийся диск смачивается керосином. Затем резиновый нож прижимается к поверхности вдоль радиуса диска и соскабливает продукты износа, которые сбрасываются центробежной силой в бак, находящийся у станка. Керосин в баке отстаивается и может быть использован вновь. Обычным фильтрованием возвращается до 70%’ керосина. После очистки диск остается слегка увлажненным керосином, что необходимо для нанесения нового слоя пасты. Несложное по своей конструкции приспособление позволяет наносить пасту на полировальник за 3 сек. и удалять отработанный слой за 15 сек. Эти операции без приспособления занимали соответственно 25 и 40 сек. Станки для химико-механической доводки описываемой конструкции применены в мелкосерийном производстве для обработки многочисленных деталей. К таким деталям относятся корпуса редукторов, детали компрессоров, картеры, подшипники, гребенчатые вкладыши и др. Детали, особенно из медных и алюминиевых сплавов, можно обрабатывать на станке после токарной обработки или фрезерования при условии, что отклонение от плоскости или припуск на обработку находится в пределах 0,1—0,5 мм. Рассматриваемый способ обработки указанных деталей особенно удобен тем, что позволяет одновременно с обработкой вести контроль: паста выполняет роль краски, а стеклянный полировальник — поверочной плиты. Возможна обработка деталей и из сплавов на основе олова, например, из баббита (сегменты подшипника), однако при этом должна быть обеспечена тщательная отмывка пасты с поверхности готовых деталей, а баббит не должен иметь пор, заметных невооруженным глазом.

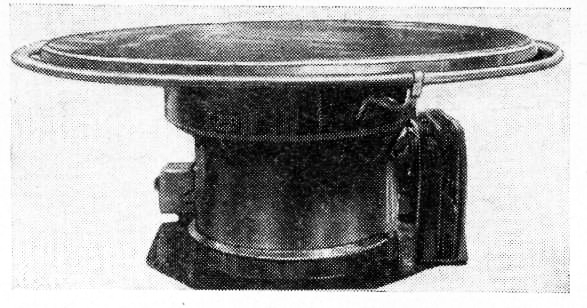

Рис. 3. Химико-механическая обработка корпуса редуктора. Для обработки пористого баббита могут быть применены пасты лишь в том случае, если допустимо некоторое повышение коэффициента трения в первое время работы машины. Повышение коэффициента трения происходит вследствие действия остающейся в порах баббита пасты. Однако, по данным испытаний, через несколько минут работы трущейся пары действие пасты прекращается, после чего коэффициент трения постепенно принимает значения, имеющие место при отсутствии пасты на поверхности. Для обработки деталей небольших габаритов применены станки с диаметром диска 1200 мм, а для обработки крупногабаритных деталей — с диаметром диска 2000 мм.

Рис. 4. Модернизированный станок с двухметровым стеклянным диском-полировальником.

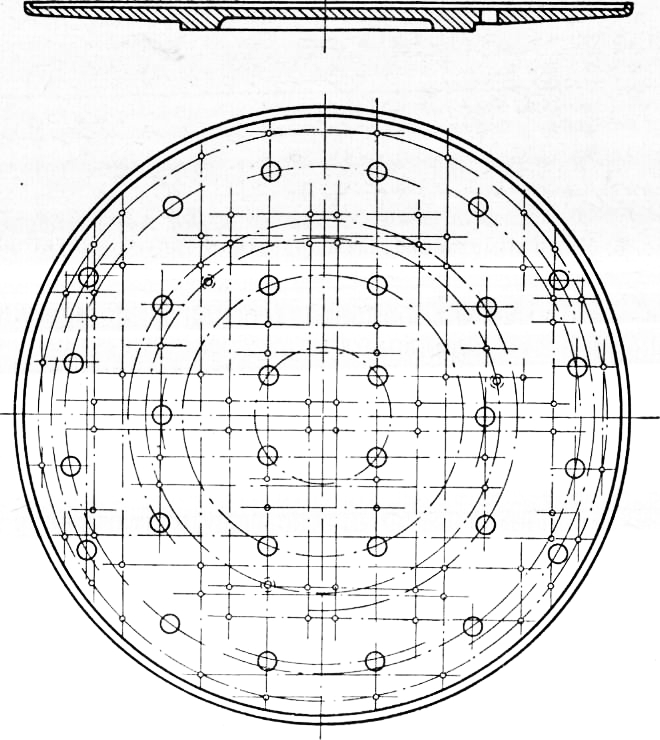

Рис. 5. Обойма двухметрового стеклянного диска. Стеклянные диски диаметром 2000 мм закрепляют в обойме. На рис. 8 показана обойма для крепления диска, через отверстия которой происходит заливка эпоксидного компаунда. Полуавтомат для химико-механической доводки деталей состоит из пяти основных узлов: станины с приводным механизмом, стеклянного диска-полировальника, доводочных рычагов, на концах которых укреплены кассеты с обрабатываемыми деталями, приспособлений для нанесения пасты (пастодержатель) и удаления продуктов износа (очиститель) и механизма автоматического управления. Во время вращения диска-полировальника, на который наносится слой пасты, рычаги с закрепленными в них деталями совершают колебательные движения по рабочей поверхности диска, при этом обрабатываемые детали совершают относительно диска движение по спирали. Передаточное число между валом рычага и шпинделем диска подобрано так, что число двойных колебаний рычага некратно числу оборотов диска; это обеспечивает равномерное использование пасты, нанесенной на диск. Посредством вертикальных воздушных цилиндров через пружину рычага осуществляется эластичный прижим деталей к диску силой около 20 кг. Нанесение пасты и удаление продуктов износа производятся пастодержателем и очистителем, все движения которых осуществляются автоматически. Держатель детали укреплен на конце пружины рычага под таким углом, чтобы в момент нахождения детали в крайнем положении у периферии диска его ось была направлена по касательной. В конструкции держателя очень важно соблюсти следующие условия: нужно обеспечить полную самоустанавливаемость детали на поверхности диска; передача усилий на обрабатываемую поверхность должна быть осуществлена так, чтобы точки приложения сил находились возможно ближе к поверхности диска; передачи вертикальных и горизонтальных усилий на обрабатываемую поверхность должны осуществляться раздельно.

Рис. 6. Полуавтомат для химико-механической доводки деталей. Механизм автоматического управления. Для управления станком использован принцип электропневматики, широко применяемый, например, на железнодорожном транспорте. Воздух от напорной магистрали давлением 6 атм поступает через краны по двум трубопроводам к золотниковым питательным клапанам, регулирующим давление, и далее к воздухораспределителям, которые управляют вертикальным и горизонтальным цилиндрами. Воздухораспределители — электропневматические, импульсного действия, имеют по три соленоида, управляющих положением золотников воздухораспределителя. Провода от соленоидов идут к кнопочному пульту и параллельно присоединяются к контактам командо-аппарата. Воздухораспределители расположены в отдельном шкафу вдали от станка. После установки деталей в державках всех пяти рычагов рабочий включает кнопку пуска командоаппарата, а последний автоматически производит включение соответствующих контактов на пульте управления через установленные промежутки времени в определенной последовательности. В течение 2 мин. завершается весь технологический цикл доводки комплекта деталей. После подъема рычагов рабочий отводит их за пределы диска, снимает готовые детали и вновь заряжает кассеты. Во время этих ручных операций производятся очистка и нанесение пасты, которые выполняются автоматически. Кинематика станка хотя и обеспечивает равномерный износ доводочного диска, однако плоскостность диска в процессе работы все же нарушается. Поэтому диск приходится периодически править примерно после обработки 1500—2000 деталей. Притирка кранов. Основная трудность изготовления кранов заключается в высоких требованиях, предъявляемых к качеству сопрягаемых поверхностей. Эти требования, как известно, состоят в том, что сопрягаемые поверхности корпуса крана и пробки должны при высоком давлении обеспечивать полную герметичность. При обработке необходимо получить гладкие поверхности, обеспечить прямолинейность и параллельность образующих конусов. Это выполняется притиркой — наиболее ответственной заключительной операцией. Процесс притирки кранов осуществляется следующим образом. Корпус крана и пробку тщательно промывают керосином и вытирают почти насухо. На пробку наносят тонкий слой пасты и сообщают ей вращательное и возвратно-поступательное движение. Возобновление слоя производят примерно через каждую минуту, при этом необходимо обязательно смывать продукты износа. Столь частое возобновление пасты объясняется тем, что она очень интенсивно действует на поверхность металла. Из-за этого быстро накопляются продукты износа, и если их не удалять, то неизбежно появление кольцевых задиров на притираемых поверхностях. Кроме того, паста теряет свою полирующую способность, и в результате снижается производительность. Затрата времени на очистку отработавшей пасты и нанесение нового слоя полностью окупаются экономией общего времени на притирку. Для удаления следов пасты, которая может остаться на трущихся поверхностях после притирки, краны необходимо тщательно промыть керосином под давлением. Для промывки краны помещают в бачок, в который под давлением 3-—5 атм подается керосин. Затем детали с помощью сжатого воздуха окончательно очищают от следов пасты. Применение химически активных паст в сочетании со станками, позволяющими механизировать процесс притирки, дает значительный эффект. Ремонт оборудования. Применение химико-механического способа позволяет значительно сократить время на ремонт производственного оборудования. Восстановление точности оборудования, утраченной вследствие износа, может быть осуществлено различными методами — строганием, шлифованием, опиловкой, шабрением. Выбор наиболее рационального, экономически обоснованного метода ремонта, позволяющего снизить трудоемкость, имеет большое значение. Выбор метода зависит в первую очередь от степени износа деталей. Например, направляющие станин токарных станков при износе свыше 0,5 мм обычно принято ремонтировать строганием, а при меньших величинах износа — шлифованием. Однако строгание и шлифование требуют повышенной точности установки разного рода приспособлений и специальных устройств. Кроме того, при строгании возникают чрезмерные деформации, а при шлифовании—образование твердого слоя вследствие нагрева от соприкосновения поверхности с абразивным кругом. По этой причине весьма затруднительно шабрить шлифованные поверхности. Если размеры строгального или шлифовального станка не позволяют разместить на них станину, направляющие восстанавливают опиловкой драчевыми и личными напильниками, а затем шабрят (обычно под контролем поверочной линейки и по уровню). Опиловка и шабрение — исключительно трудоемкие операции, требующие высокой квалификации слесарей-ремонтников, особенно при ремонте крупногабаритных станков с длиной направляющих свыше 1,5 м. Притирка направляющих станин. При ремонте станков в первую очередь приступают к ремонту направляющих. Для этого на направляющие наносят тонким равномерным слоем пасту ГОИ 40 мк. Так как в средней части станина изнашивается больше, то целесообразно наметить границы впадины и смазывать пастой преимущественно края станины, оставляя впадину не смазанной. В процессе притирки производится периодическое смазывание направляющих свежим слоем пасты. Через 6—8 смазываний необходимо полностью очистить и промыть направляющие от продуктов износа. Притирка производится при скорости перемещения стола 10 м/мин. Продолжительность притирки — 2— 7 час., в зависимости от размеров направляющих и величины износа. Площадь прилегания притертых направляющих достигает 85—90%’ вместо 30—40% при шабрении. При механизации процесса притирка направляющих выполняется одним рабочим, причем во всех случаях достигается снижение трудоемкости слесарных работ и повышение качества ремонта. Притирка зубчатых зацеплений может быть осуществлена на зубопритирочном станке или по месту в корпусе механизма. Для притирки рекомендуется применять пасту ГОИ 40 мк в смеси с олеиновой кислотой и керосином. Пасту наносят на зуб шестерни с помощью жесткой кисти или устанавливают кожух по ободу шестерни, в который заливается указанная смесь, при этом шестерни своим вращением захватывают необходимое количество пасты. Когда требуется снять слой металла в несколько десятых долей миллиметра, исправление зубчатых колес производят предварительно растворами некоторых электролитов (сернокислые соли, персульфаты калия или натрия). При нагревании раствора до 70° С съем металла составляет в среднем 0,02 мм в мин. Притирка зубчатых колес пастами значительно ускоряется после предварительной химической обработки растворами электролитов. Как показывает опыт эксплуатации зубчатых передач, качество работы их и долговечность определяются не столько теоретической точностью профиля, сколько характером контакта, определяемым по отпечатку тонкого слоя пасты при обкатке комплектуемых попарно шестерен. В процессе притирки в любой комбинации — шестерня с притиром или с шестерней — происходит постепенное выравнивание поверхности и с течением времени наступает их полный контакт. Продолжительность притирки до получения полного контакта зависит от величины неровностей, мощности торможения и качества притирочной пасты. Кроме того, большое влияние оказывают способ и место подвода притирочной пасты, а также вязкость ее. Следует иметь в виду, что центробежная сила от вращения сосредоточивает пасту у вершин зубьев шестерни, на которую подводится паста. Эта шестерня будет интенсивнее изнашиваться в верхних частях головки зуба, а другая шестерня —у ножки. Регулируя способ подвода пасты, можно регулировать характер кривой профиля и перемещение контакта по высоте зуба. Для управления процессом подвода пасты применяют паразитные смазывающие шестерни, которые могут быть изготовлены из фибры или твердого фетра. В зависимости от характера контакта смазывающие шестерни приводят в зацепление с притираемыми шестернями на разную глубину и переносят пасту из кожуха на зубцы притираемых шестерен равномерно по всей длине, по на различную высоту профиля. Распределение пасты регулируется оператором в зависимости от характера контакта. Притирка производится при 150—220 об/мин. со сменой отработанного слоя через 10—15 мин. После окончания притирки необходимо шестерню тщательно промыть керосином. В результате притирки достигается 70—80% действительного контакта по длине и высоте зубьев, при этом значительно уменьшается шум при работе зубчатых передач и обеспечивается шероховатость поверхностей зубьев в пределах 10—12-го классов. Точность шестерен после притирки с шестерней-притиром находится в следующих пределах: по биению —0,01 — 0,04 мм; по шагу — 0,01 мм; по профилю — 0,005— 0,015 мм. Эта паста активно взаимодействует с трущимися поверхностями, притирая сопрягаемые поверхности без заедания и повышенного трения. Обычная смазка при этом вполне допустима. Химик о-м еханическая обработка в барабанах. Сглаживающую химико-механическую обработку осуществляют во вращающихся или вибрирующих барабанах с применением химически активных суспензий. Для получения суспензий применяют вещества, растворимые в воде или образующие в ней суспензии. Заполняют барабаны на 50—60% их емкости смесью из обрабатываемых деталей, шлифующего материала и химически активной жидкости. В качестве шлифующего средства применяют кварц, электрокорунд, базальт, диабаз. Соотношение объема деталей к шлифующему материалу 1 :3 (оптимальное). При необходимости значительно снизить шероховатость соотношение изменяется (1:6). Наибольшее распространение получают восьмигранные барабаны диаметром 300 мм и длиной 200 мм. Число оборотов в минуту—30—60. При обработке больших или тяжелых деталей, а также с закрытыми или внутренними поверхностями применяют вибрирующие барабаны. Несмотря на большое разнообразие конструкций вибробарабанов все они снабжены вибратором, обеспечивающим эллиптическое колебание, имеют пневматическую систему подвески, регуляторы амплитуды и частоты колебаний. Источником вибрации служит эксцентриковый вал, кулачок или соленоид. Вибробарабан не вращается, однако производительность во многих случаях возрастает по сравнению с вращающимся барабаном. При обработке деталей из алюминиевых и алюми-ниево-магниевых сплавов выделяется заметное количество газов, повышающих давление внутри барабана. Поэтому в целях соблюдения правил техники безопасности указанные сплавы следует обрабатывать только в открытых барабанах, а при обработке стальных деталей необходимо открывать барабан через каждые 4 часа. Длительность обработки для удаления грата и заусенцев, округления острых кромок и тонкого шлифования составляет 2—6 час., для полирования — 8 час., при больших загрузках (200—500 кг) затрачивают 40 час. В зависимости от условий процесса при исходной шероховатости 1,5 мк можно уменьшить ее до 0,5 мк и при дальнейшей обработке довести до 0,2 мк. После обработки детали отделяют от вспомогательных материалов на сепараторах или ситах. Основные достоинства химико-механической обработки в барабанах сокращение ручного квалифицированного труда и исключение необходимости в мощных вентиляционных устройствах, применяемых при работе на полировальных кругах. Реклама:Читать далее:Шлифование твердых сплавовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|