|

|

Категория:

Эксплуатация транспортного оборудования цехов Далее: Сортоправильные машины После прокатки во многих случаях необходимо править металл, чтобы придать ему ровную поверхность (для листов) или правильную геометрическую форму по длине (для сортовых профилей). Правку металла осуществляют на правильных машинах в холодном состоянии. В зависимости от назначения правильные машины разделяют на листоправильные, сортоправильные и косоваловые. Последние предназначены для правки круглого проката и труб. Наибольшее распространение получили многороликовые правильные машины. Полоса, требующая правки, пропускается между двумя рядами роликов, установленных в шахматном порядке. Нижний ряд роликов обычно неподвижный; ролики установлены в строго горизонтальной плоскости. Ролики верхнего ряда могут перемещаться по высоте при регулировке. Приводным обычно является один ряд роликов. При движении полоса изгибается роликами и выпрямляется. Точность правки зависит от числа роликов и шага между ними. Чем больше роликов и меньше шаг, тем лучше правка.

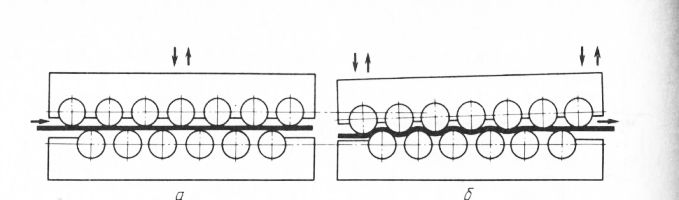

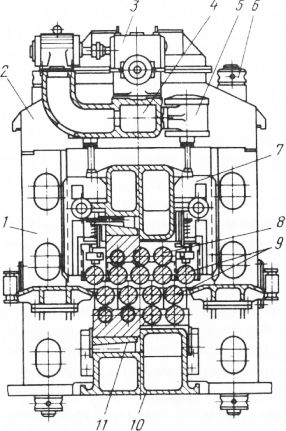

Рис. 1. Схемы листоправильных машин с параллельным (а) и наклонным (б) расположением роликов Уроликовых сортоправильных машин ролики профилированы по сечению выправляемой заготовки. Листоправильные машины бывают двух типов: с параллельным расположением валков и с наклонным их расположением. Первые применяются для правки листов толщиной более 12 мм, а также для предварительной правки листов меньшей толщины. Вторые применяются для правки листов толщиной до 4 мм. Машины состоят из рабочих клетей с числом роликов от 3 до 29, многовалковой шестеренной клети и редуктора. Длина бочки рабочих роликов листоправильных машин зависит от ширины листа, а диаметр роликов бывает от 25 до 400 мм. На рис. 2 показана рабочая клеть девятивалковой листоправильной машины с параллельно перемещающейся траверсой. В состав клети входят две станины открытого типа; верхние крышки, которые скреплены стяжными колоннами; привод нажимного устройства; пневматические цилиндры, на которых подвешена траверса; поперечные балки вверху и снизу, скрепляющие обе станины рабочей клети. Рабочие ролики опираются на опорные ролики и снабжены клиновым устройством для регулирования величины прогиба рабочих роликов. Рабочие и опорные ролики установлены на подшипниках качения.

Рис. 2. Рабочая клеть девятивалковой листоправильной машины

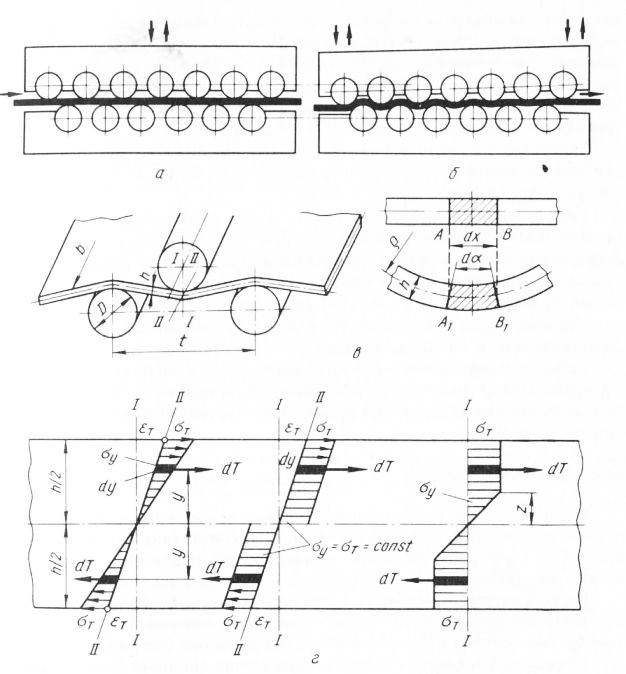

Рис. 3. Схемы изгибающих напряжений при правке роликами Процесс правки на многороликовых машинах основан на упруго-пластическом знакопеременном изгибе полосы, движущейся между роликами, расположенными в шахматном порядке. Когда между роликами лист изгибается третьим роликом возможны следующие три случая распределения внутренних напряжений: при упругом изгибе; при пластическом изгибе; при упруго-пластическом изгибе. Упругий изгиб полосы. Наружные слои металла сжимаются (растягиваются), в нейтральном сечении деформация и напряжение равны нулю. Так как деформация упругая, то напряжения будут возрастать от середины полосы к периферийным слоям по закону Гука. Изменение напряжений в металле выражается треугольником сжатия (волокна ближе к ролику) и треугольником растяжения, причем на поверхности полосы напряжения могут быть близки по величине к пределу текучести. Так как деформация при изгибе упругая, то после снятия нагрузки полоса примет свою первоначальную форму и сечение II—II снова совместится сечением 1—1. Упруго-пластический изгиб. Пластическая (остаточная) деформация не проникает насквозь через всю толщину полосы: поверхностные слои деформируются пластически, а внутренние—упруго. Правка металла на правильных машинах происходит именно по этой схеме упруго-пластического изгиба. Граница между упругой и пластической зонами находится на некотором расстоянии L от нейтральной оси. Для получения прямолинейной (гладкой) полосы, имевшей до правки волнистость и местную коробоватость на поверхности, знакопеременный изгиб ее между роликами должен уменьшаться от второго ролика к предпоследнему. Реклама:Читать далее:Сортоправильные машиныСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|