|

|

Категория:

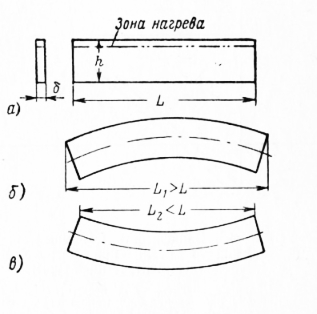

Сварные соединения В сварных и паяных изделиях в процессе изготовления возможны отклонения в размерах или искажение формы, вызванные деформацией изделий. Это явление не случайно; оно присуще технологическим процессам, сопровождающимся неравномерным нагревом. Особенно часто это встречается в сварных изделиях. При местном разогреве и расплавлении металла, его последующей кристаллизации и охлаждении в изделии возникают за счет термического расширения и затем усадки остаточные напряжения и пластические деформации. На рис. 1 приведена схема деформаций при местном нагреве по кромке полосы. Величина остаточных напряжений, полученных за счет неравномерного нагрева, зависит от многих условий, а именно: от свойств материалов соединяемых деталей, от способа и режима сварки или пайки, от конструкции самих узлов и расположения соединений, от последовательности выполнения сварки и др. При прочих равных условиях остаточные напряжения обычно больше при сварке материалов с большим коэффициентом линейного расширения. В связи с этим, например, в конструкциях из нержавеющих и жаропрочных сталей и сплавов, из титана и его сплавов остаточные напряжения больше, чем в изделиях из малоуглеродистых сталей или сталей типа ЗОХГСА. Влияние способа и режима сварки или пайки в первую очередь связано с жесткостью теплового воздействия. При жестких режимах нагрева объем металла, претерпевающего пластические деформации, меньше и среднее укорочение при охлаждении узла также уменьшается. В результате при жестких режимах нагрева возникают меньшие Деформации изделия, чем при мягких. В связи с этим, например, большая склонность к короблению наблюдается при сварке плавлением, чем при электроконтактной, а сварка кислородно-ацетиленовым пламенем приводит к большим короблениям, чем сварка электродуговая; при сварке электроконтактной коробление больше на мягких режимах, чем при сварке на жестких режимах и т. д. Чем выше температура и больше объем металла, нагреваемого до высокой температуры, тем заметнее остаточные деформации.

Рис. 1. Схема деформаций при неравномерном нагреве полосы:

а — нагреваемая полоса, б — общие деформации при нагреве, в — общие остаточные деформации

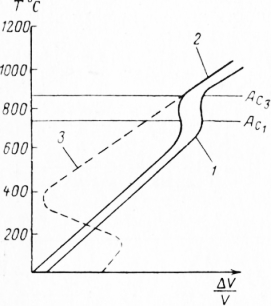

Большое влияние на возникновение деформаций изделия оказывает качество сборки деталей и их закрепление перед сваркой. Неточно выдержанные зазоры, возможность перемещения деталей при сварке и т. п. приводят к появлению чрезмерных искажений формы и размеров свариваемого изделия. Наряду с тепловыми напряжениями при сварке могут воз-; никнуть напряжения, обусловленные превращениями и изменениями структуры в зонах основного металла, нагревавшегося выше критических температур. При сварке стальных изделий особенно легко могут возникнуть структурные напряжения при образовании мартенсита, обладающего наибольшим удельным объемом. Зависимость от температуры объемных изменений в стали при нагреве и охлаждении показана на рис. 2. Иная картина наблюдается у легированных закаливающихся сталей, у которых распад аустенита происходит при более низких температурах — в интервале 200 — 350° С, когда металл находится в упругом состоянии, обладая высокой прочностью. Такие структурные превращения сопровождаются возникновением структурных напряжений. Растягивающие напряжения от структурных превращений вызывают дополнительный рост пластических деформаций, которые в малопластичных сталях могут привести к образованию трещин. Поэтому сварочные напряжения в закаливающихся сталях более опасны и для сварки таких материалов требуется разработка более сложного технологического процесса.

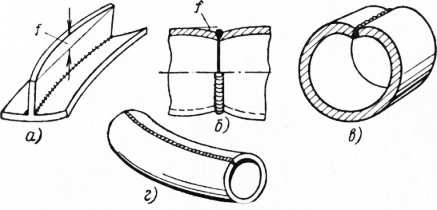

Рис. 2. Зависимость объемных изменений в стали при нагреве и охлаждении от температуры: 1 — кривая нагрева для всех сталей, 2 — кривая охлаждения для малоуглеродистой стали, Л — кривая охлаждения легированной стали Приведенные на рис. 3 примеры иллюстрируют типичные случаи коробления сварных узлов. С целью исключения или уменьшения деформаций при сварке в зависимости от типа изготовляемых узлов обычно применяют различные предварительные меры.

Рис. 3. Типичные корооления сварных узлов:

а — тавровой балки, б — кольцевых швов обечаек, в и г — продольных швов обечаек

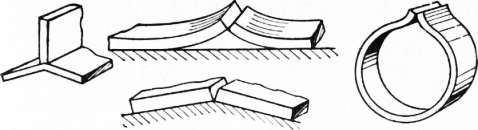

При сварке конструкций из тонколистовых материалов наиболее часто встречаемым видом короблений являются выпучины в плоскости листа. Чтобы избежать образования выпучин при нагреве от сварки, особенно в условиях сварки плавлением, необходимо производить сварку в приспособлениях с прижимами, расположенными возможно ближе к свариваемым кромкам листов. В ряде случаев положительные результаты достигаются применением предварительного выгиба свариваемых деталей.

Рис. 4. Примеры предварительного выгиба деталей для предотвращения короблений сварных узлов

Обратный выгиб свариваемых кромок особенно применим для борьбы с угловыми деформациями стыковых соединений. Так, при сварке стыкового соединения с V-образной формой кромок свариваемые листы перед сваркой желательно располагать под некоторым углом друг к другу. При сварке листов большей ширины можно предварительно выгнуть свариваемые кромки (рис. 55) на угол, равный углу ожидаемой деформации, но с противоположным знаком. Величина предварительного выгиба определяется опытным путем или расчетом. При сварке цилиндрических конструкций, например обечаек, могут возникать два вида деформации: искривление по образующей от продольного укорочения шва и угловая деформация от неравномерного нагрева металла в стыковом соединении. С целью избежать или хотя бы уменьшить указанные деформации до сварки внутрь обечайки устанавливаются распоры, повышающие ее продольную и поперечную жесткость, благодаря чему остаточные деформации уменьшаются при некотором увеличении пластических деформаций растяжения. Угловые деформации (завал стыка) можно предотвратить, как указывалось, предварительно выгнув кромки в сторону, обратную ожидаемым деформациям. В некоторых случаях рекомендуется местный подогрев, но не самих свариваемых кромок, а участков деталей на некотором расстоянии от шва, где возникают напряжения растяжения при сварке и сжатия при охлаждении изделия. Иногда применяется и общий подогрев перед сваркой. Общий или местный подогрев целесообразен, главным образом, при сварке изделий из малопластичных материалов, таких как закаливающиеся стали и сплавы, для уменьшения скорости охлаждения и предотвращения возникновения структурных напряжений. Коробления снижаются также при уменьшении или полном снятии сварочных напряжений. Для этого используются различные способы местной обработки швов и околошовной зоны, при которых создаются дополнительные пластические деформации растяжения, устраняющие деформации сжатия, возникающие при сварке. К таким способам относится обработка швов проколачиванием или прокаткой. Наиболее эффективным способом снятия напряжений является термическая обработка, которой довольно часто подвергаются сварные изделия из легированных сталей и сплавов. Для снятия напряжений обычно назначается высокий отпуск (или низкий отжиг) с нагревом до температур 600 — 650 °С с выдержкой при этой температуре и медленным охлаждением. При нагреве предел текучести материала сильно падает и при температуре порядка 600 °С близок к нулю, поэтому материал не оказывает сопротивления пластическим деформациям, благодаря чему внутренние остаточные напряжения полностью исчезают. Но термическая обработка готовых изделий часто затрудняется техническими и экономическими соображениями (необходимость создания специальных печей, удлинение технологического цикла и т. п.). Поэтому назначению этого вида обработки должен предшествовать тщательный анализ всех условий производства. Деформации узлов могут быть значительно уменьшены выбором соответствующей технологии сварки (метод сварки, порядок наложения швов, условия охлаждения и т. п.). Коробление сварных узлов в первую очередь проявляется в нарушении заданного чертежом расположения стыковочных элементов и в искривлении осей. В практических условиях, когда не всегда удается полностью предупредить возникновение деформаций, применяется правка изделий. В зависимости от конструкции изделия, степени коробления, типа материалов и термического состояния используются три основных вида правки: Первый вид правки технически является наиболее простым. Основной принцип такой правки заключается в растяжении сжатых участков деформированного узла. В зависимости от конструкции узла, величины деформации, принятой степени механизации технологического процесса и требуемой точности изготовления холодная правка может выполняться различными методами. Наиболее простым методом правки является проковка сжатой части изделия вручную молотком на оправках; она применима для сравнительно небольших изделий из тонколистовых материалов. Таким же способом удается устранять выпучины в листовых деталях, производя проковку с краев детали с перемещением к месту расположения выпучины. Наиболее часто холодная правка производится с приложением статических, безударных нагрузок. Для этой цели используются ручные прессы, чаще винтовые, специальные правочные приспособления, стальные пуансоны для обжатия на механизированных прессах, прокатка на трехвалковых станках. Для тел вращения из тонколистовых материалов с успехом может быть применена обкатка стальными роликами и особенно калибровка разжимными пуансонами, обычно устанавливаемыми на прессах типа ПКД. Использование такой механизированной калибровки в ряде случаев позволяет полностью устранить ручные доработки, добиться сокращения общей трудоемкости изготовления сварных узлов в 1,5 — 2 раза и повысить качество и точность. Правка с нагревом основана на развитии пластических деформаций сжатия растянутых участков узла. При правке этим способом обычно нагревают растянутую часть деформированной детали (рис. 6), дальнейшее удлинение которой ограничено специальным правочным приспособлением или фиксаторами предварительного натяга. При правке выпучин в листовых конструкциях нагревается выпуклая часть в отдельных точках в шахматном порядке. Каждый нагретый участок стремится расшириться, но в результате противодействия со стороны окружающего холодного металла в нем возникают пластические деформации сжатия. После охлаждения размер нагретой окружности по диаметру уменьшается, в ней возникают напряжения растяжения, что и приводит к ликвидации выпучины. В зависимости от типа материала и конфигурации узла нагрев может выполняться газовой горелкой, электрической дугой с неплавящимся электродом, на машинах для точечной сварки и токами высокой частоты.

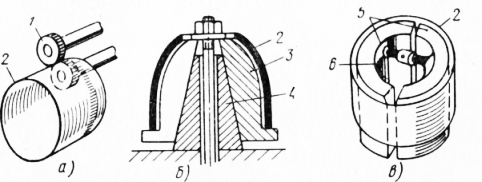

Рис. 5. Способы механизированной правки сварных узлов, имеющих форму тел вращения:

а — прокатка стальными роликами, б — правка на раздвижных пуансонах, в — правка на распорном приспособлении, 1 — стальные ролики, 2 — сварной узел, 3 — сектора раздвижного пуансона, 4 — клин, 5 — раздвижные сектора оправки, 6 — винтовая распорка

Правка с общим нагревом позволяет получить наиболее хорошие результаты по сравнению с другими методами, так как конструкция не получает никаких местных изменений. В этом случае правку следует совмещать с нагревом под окончательную термическую обработку. Однако использование такого вида правки затрудняется тем, что правка с общим нагревом требует создания жаростойких приспособлений и специальных печей нужных габаритов для готовых изделий.

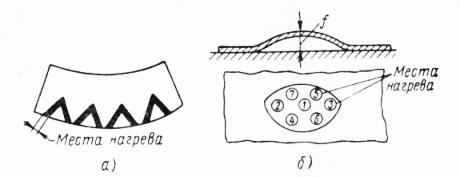

Рис. 6. Правка с нагревом:

а — по плоскости, б — правка выпучин

Метод правки выбирается с обязательным учетом особенностей материала изделия. Детали из алюминиевых сплавов обычно правятся холодным способом. Тот же способ чаще всего используется и для узлов из достаточно пластичных малоуглеродистых, нержавеющих и жаропрочных сталей и сплавов, не склонных к закалке и повышению твердости и хрупкости при сварке. Правка узлов из конструкционных закаливающихся сталей типа ЗОХГСА и ЗОХГСНА является более сложной задачей. В этом случае следует предпочитать правку с нагревом. Правку с местным нагревом можно использовать для конструкций, обработанных на предел прочности не свыше 130 кГ/мм2. Правка узлов с более высокой прочностью вообще не рекомендуется и производится только в особых случаях. При местном подогреве пользуются чаще всего газовой горелкой или специальными нагревательными элементами.. При правке вне приспособления температура подогрева 750 — 800 °С, а в приспособлении 600 — 650 °С. Холодная правка для указанных материалов допускается лишь на сравнительно малоответственных узлах с прочностью не свыше 90 кГ/мм2. Сварные узлы из титановых сплавов рекомендуется править в подогретом состоянии лучше всего с общим нагревом в печах при температуре 650 — 700 °С. Изделия при этом жестко фиксируются в приспособлениях. Допускается правка под нагрузкой при одновременном местном нагреве отдельных элементов узла или участка детали. В отдельных случаях допускается холодная правка также с приложением статических нагрузок. Однако операция правки является вынужденной. Тщательный анализ всех моментов изготовления конструкций может позволить исключить или свести к минимуму деформации в сварных изделиях. Реклама:Читать далее:Механическая доработка сварных узловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|