|

|

Категория:

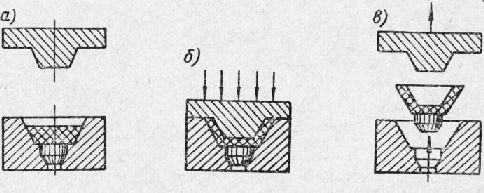

Пресс-формы Далее: Литье под давлением Компрессионное прессование. Процесс компрессионного прессования термореактивных материалов протекает следующим образом. В загрузочную камеру прессформы загружается таблетированный или порошкообразный материал (рис. 1, а). При замыкании прессформы прессматериал под воздействием тепла и давления, развиваемого прессом, переходит в пластическое состояние и заполняет формующую полость (рис. 1, б). По окончании выдержки отпрессованные детали выталкиваются из прессформы без охлаждения (рис. 1, в). Затем они подвергаются очистке от грата, нормализации (некоторые типы материалов) и полировке. В процессе прессования давление не остается постоянным. В начале прессования, когда материал переходит в пластифицированное состояние, заполняет формующую полость прессформы и начинает полимеризоваться, давление достигает максимума (в зависимости от конфигурации и глубины формующей полости прессформы — от 100 До 500 кг/см2). К этому времени формующая полость заполняется пол костью, но изделие еще не отвердело. При дальнейшей выдержке сохранение высокого давления не нужно, поэтому пресс выключают и выдержку производят под давлением отверждения в 20-25 кг/сл2. Этого вполне достаточно для противодействия давлению паров, летучих веществ и воды, выделяемых прессматериалом. Величина давления на единицу площади проекции прессуемого изделия находится в прямой зависимости от его конфигурации, размеров и высоты.

Рис. 1. Схема изготовления изделий методом компрессионного прессования.

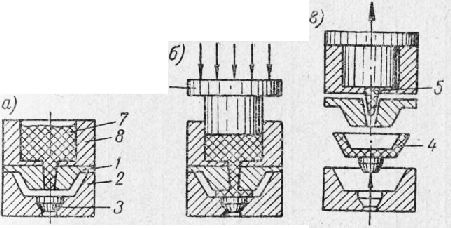

Обычно величина удельного давления возрастает: С целью удаления газов, выделяемых прессматериалом и скапливающихся в формующей полости прессформы, производится так назьк ваемая подпрессовка. Заключается она в том, что после приложения давления пресс переключают на разъем, и пуансон на 8-10 мм выводят из прессформы; при этом газы выходят в зазоры, образовавшиеся между стенками пуансона и загрузочной камеры. Продолжительность подпресвоеки обычно составляет 2-3 сек. При прессовании крупных толстостенных деталей из материалов с повышенной влажностью подпрессовку можно производить дважды. Компрессионное прессование для термопластов применяется редко. Объясняется это тем, что в течение одного цикла прессформа должна быть разогрета до температуры прессования пластика, а затем охлаждена для отверждения отпрессованного изделия. Все это значительно снижает производительность оборудования. Литьевое прессование. При литьевом прессовании загрузочная капатигель отделена от формующей полости, которая к моменту заполнения ее прессматериалом находится в замкнутом состоянии. П Прессматериал загружается в загрузочную камеру, где подвергается воздействию тепла и давлению пуансона. Перейдя в полужидкое состояние, он проходит по специальным каналам-литникам в формующую полость прессформы. В данном случае обеспечивается полный равномерный прогрев всего прессматериала. Однородность материала при литьевом прессовании выше, чем при компрессионном, так как нагрев его равномерен во всех участках. Удельное давление при литьевом прессовании в камере-тигле достигает 1500-2000 кг/см2, а давление в замкнутой формующей полости прессформы не превышает 500 кг/см2.

Рис. 2. Схема изготовления изделий методом литьевого прессования:

1 — пуансон; 2 -матрица; 3 — выталкиватель; 4 — изделие; 5 — остаток прессматериала; 6 — пуансон загрузочной камеры; 7 — прессматериал; 8 — накладная загрузочная камера (тигель)

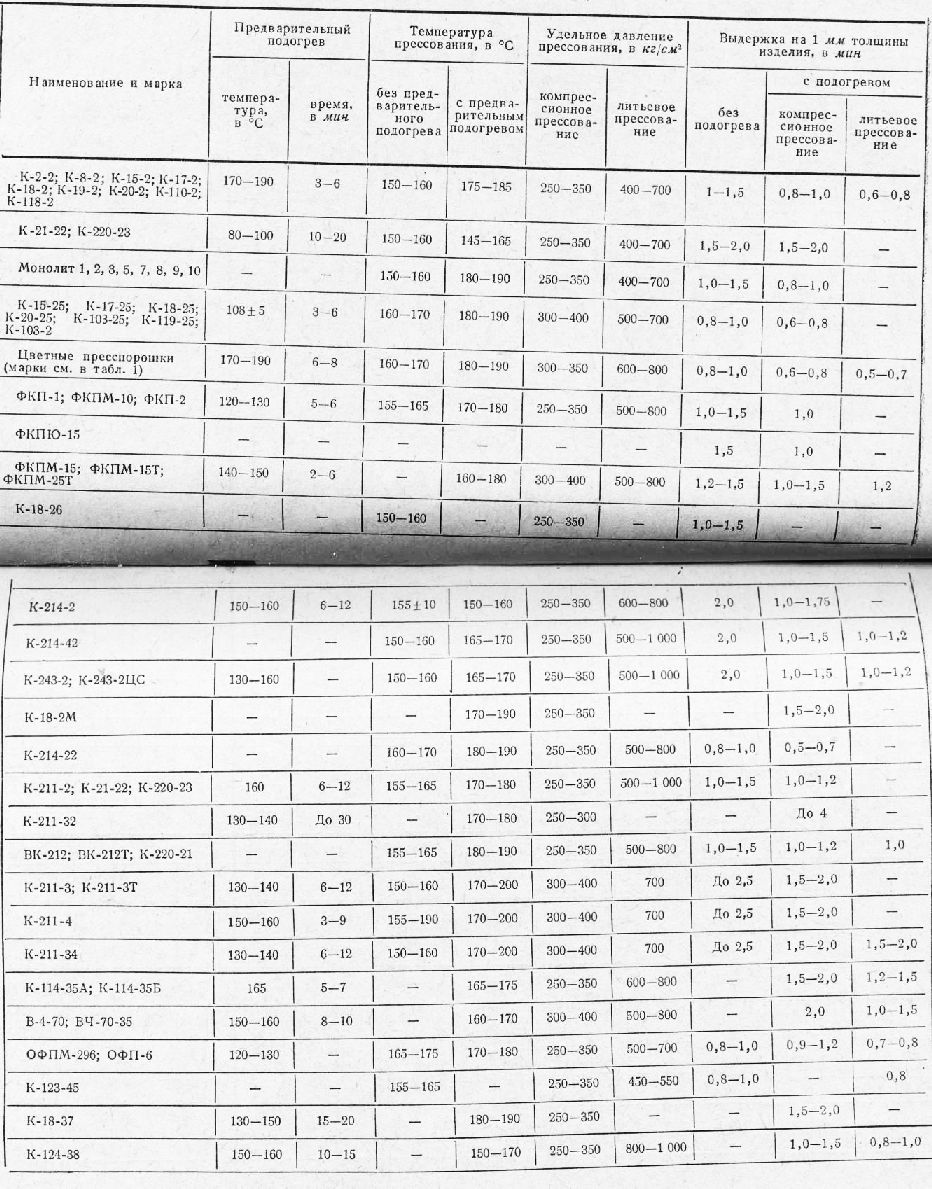

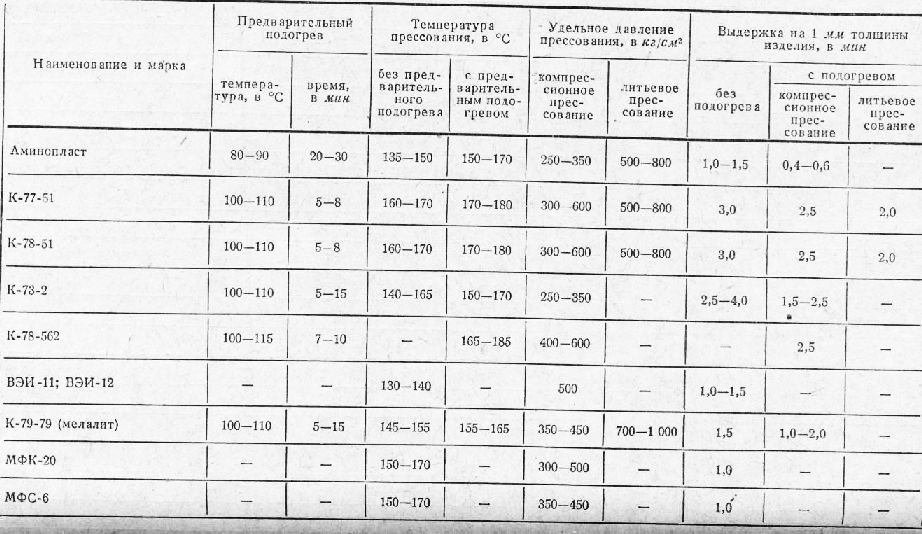

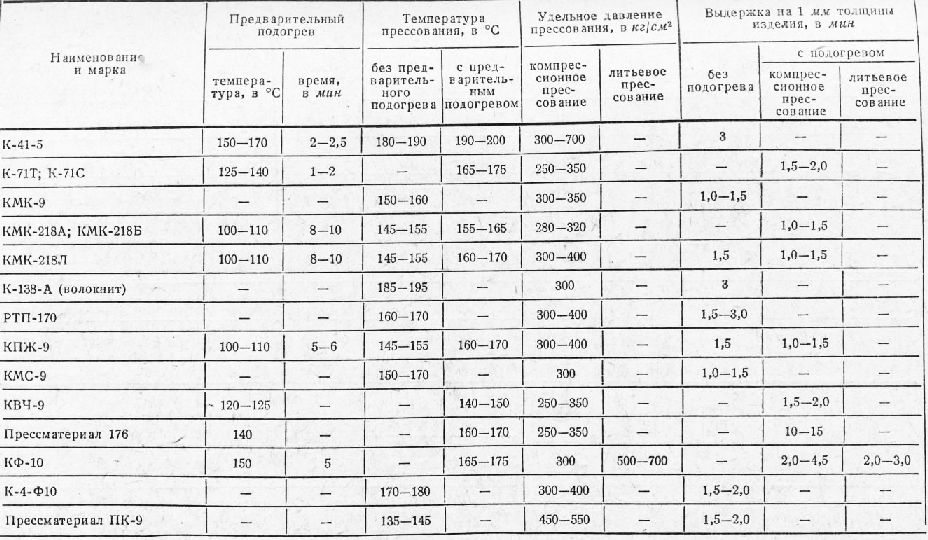

Процесс литьевого прессования протекает следующим образом (рис. 2) г. 1) закрывание прессформы, установка на нее загрузочной камеры, заполненной прессматериалом, и нагрев материала в закрытом состоянии под давлением (рис. 2, а); 2) прессование изделия (рис. 2, б); 3) подъем пуансона загрузочной камеры и отделение загрузочной камеры от прессформы (рис. 2, в); 4) разъем лрессформы и удаление из нее готового изделия. Способом литьевого прессования возможно получение изделий из термопластичных материалов, при этом температура нагрева пресс-формы должна быть значительно ниже температуры камеры-тигля. Для этого обогревается только камера, от которой прессформа получает необходимое тепло при соприкосновении с ней в момент впрыскивания очередной дозы материала. Для предохранения прессформы от Гйрегрева из-за постоянного контакта с камерой последнюю следует делать подвижной, так, чтобы она прикасалась к прессформе только во время впрыскивания материала и отходила после окончания впрыскивания. Таблица 1 Таблица 2 Таблица 3 Реклама:Читать далее:Литье под давлениемСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|