|

|

Категория:

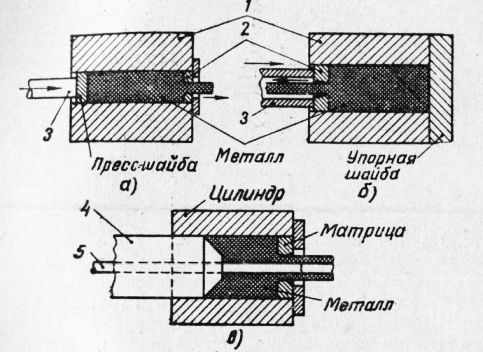

Технология металлов Далее: Дефекты проката и поковок Прессование. Прессование — это вид обработки металлов давлением, при котором металл, заключенный в замкнутую форму, выдавливается через отверстие меньшей площади, чем площадь сечения исходного металла. Прессуемый металл принимает форму прутка простого или сложного, сплошного или полого сечения по форме и размерам отверстия в матрице. Заготовка заключена в контейнер, с одной стороны которого закреплена матрица; через отверстие матрицы с помощью пуансона выдавливается металл заготовки. Если пуансон будет двигаться с некоторой определенной скоростью, то металл будет выходить из матрицы со скоростью истечения во столько раз большей, во сколько площадь поперечного сечения цилиндра (контейнера) будет больше площади отверстия в матрице. Прессованию подвергают слитки алюминия, меди и их сплавов, а также цинка, олова, свинца и других металлов. Для прессования стальных профилей заготовкой служит прокат. Процесс протекает обычно при температурах горячей обработки давлением.

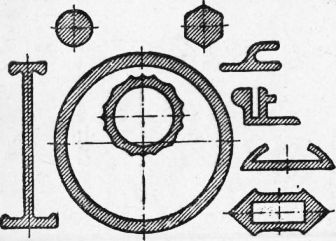

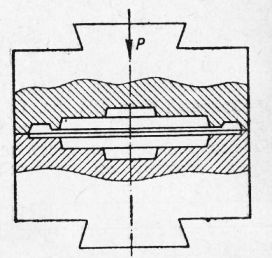

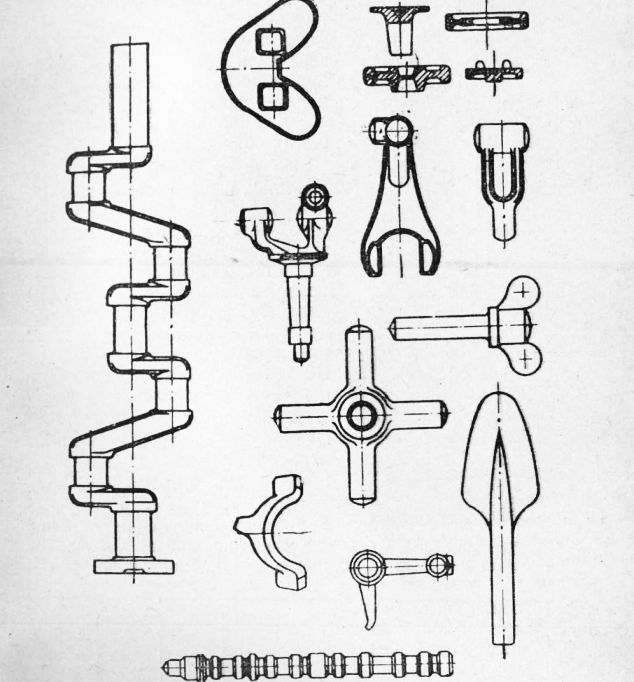

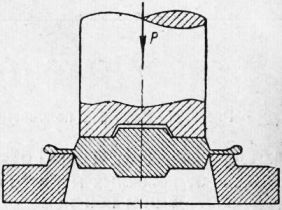

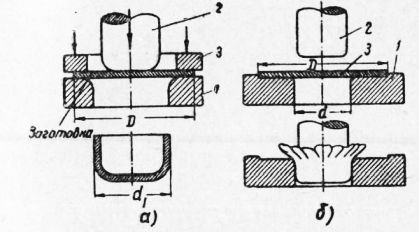

Рис. 1. Схема прессования: Применяют два метода прессования — прямой и обратный. При прямом методе прессования металл течет в направлении движения пуансона; при обратном методе прессования металл течет навстречу направлению движения пуансона, поэтому он делается пустотелым. Прессование осуществляется почти исключительно на горизонтальных гидравлических прессах и реже на вертикальных. Усилие современных гидравлических прессов, применяемых для прессования, достигает 10 тыс. т. При прессовании по прямому методу приходится затрачивать большее усилие, чем при прессовании по обратному методу, так как приходится преодолевать трение металла о внутренние стенки цилиндра. Прессование имеет широкое применение для получения весьма разнообразного сортамента, особенно сложных профилей. При прессовании точность изделий выше, чем при прокатке, поэтому имеется возможность избежать малопроизводительных отделочных операций, например, холодной прокатки, волочения, часто необходимых после горячей прокатки. Штамповка. Штамповка является одним из распространенных видов обработки давлением, при котором течение металла ограничивается поверхностями ручьев штампа. В конечный момент штамповки ручьи образуют единую замкнутую форму, соответствующую форме поковки. Штамповка обеспечивает высокую производительность, во много раз превышающую производительность свободной ковки, однородность и точность получаемых поковок. Штампованные поковки, как правило, обрабатывают только в местах сопряжения с другими деталями, остальные поверхности оставляют необработанными. Штамповка выгодна в случаях, когда необходимо изготовить большое количество одинаковых поковок, поэтому штамповку применяют в массовом и крупносерийном производстве. На рис. 4 показаны различные изделия, получаемые штамповкой. Штамповке свойственны и недостатки, из них основные: ограниченность штампованных поковок по весу (60—200 кг и только в исключительных случаях — до 1000 кг) высокая стоимость штампа, который является узко специализированным, т. е. годным для изготовления только одной определенной поковки.

Рис. 2. Профили, получаемые прессованием

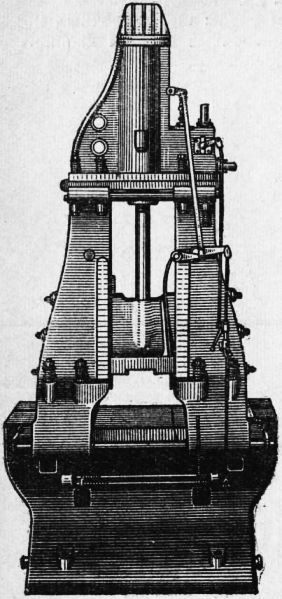

Рис. 3. Схема объемной штамповки Штамповочные молоты. Основным видом штамповочных молотов являются паровоздушные штамповочные молоты двойного действия. Они имеют двустоечную станину, причем в отличие от ковочных молотов станину устанавливают на шабот и соединяют с ним при помощи болтов с пружинами. Паровоздушные штамповочные молоты всегда имеют мощные регулируемые направляющие для движения бабы. Непосредственная установка станин на шаботе и усиленные направляющие бабы обеспечивают необходимую при штамповке точность положения половинок штампа. Паровоздушные штамповочные молоты строят с весом падающих частей до 16 т. Принцип действия этих молотов тот же, что и ковочных молотов.

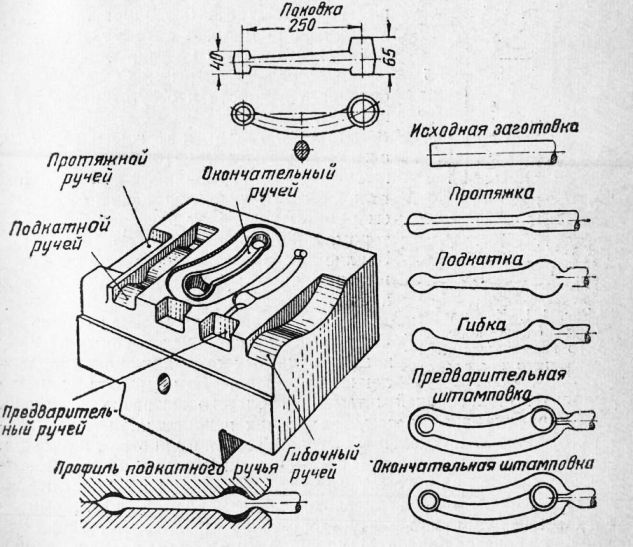

Рис. 4. Поковки, получаемые на штамповочных молотах Штамповка на молотах. Штампы для штамповки на молотах состоят из двух частей: верхней и нижней. Верхняя часть при помощи ласточкина хвоста и клина закрепляется в бабе молота, а нижняя — в подштамповой плите, закрепленной в шаботе. На поковке, изготовленной в штампах, в плоскости разъема получается заусенец, образующийся в результате вытекания металла в заусеничную канавку. Заусенец после штамповки обрезают на обрезных штампах, устанавливаемых на кривошипных прессах. В настоящее время для некоторых поковок применяется метод безоблойной штамповки, исключающий появление заусенца. Простейшие поковки можно штамповать в одноручьевых штампах, более сложные поковки штампуют в многоручьевых штампах. При многоручьевой штамповке применяют следующие виды ручьев: штамповочные (окончатель-двойного действия ной и предварительной штамповки); заготовительные (формовочный, пережимной, подкаткой, протяжной и гибочный) и отрезной (нож).

Рис. 5. Штамповочный молот

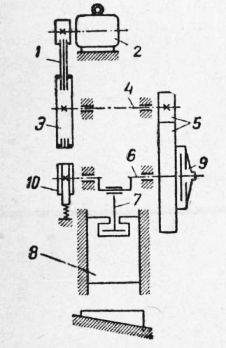

Рис. 6. Штамп для обрезки заусенца На рис. 7 показаны штамп и операции для получения поковки, требующей применения при штамповке большого количества ручьев. Штамповка в многоручьевых штампах в настоящее время является наиболее распространенной. Кривошипный ковочно-штамповочный пресс имеет клиноременную передачу от шкива электродвигателя на маховик, сидящий на передаточном ва-IV 4, зубчатую передачу с передаточного вала на кривошипно-шатунный механизм, состоящий из главного вала, шатуна и ползуна с возвратно-поступательным движением в направляющих станины, на которой и смонтированы перечисленные узлы пресса. Верхняя часть штампа крепится к ползуну; нижняя устанавливается на клиновидном столе в нижней части станины.

Рис. 7. Многоручьевой молотовый штамп Кривошипно-шатунный механизм включается на рабочий ход пневматической многодисковой фрикционной муфтой и останавливается при помощи ленточного тормоза управление — педальное. В настоящее время в эксплуатации имеются кривошипные ковочно-штамповочные прессы с усилием 600—8000 т. Эти прессы в отношении усилия соответствуют паровоздушным штамповочным молотам с весом падающих частей от 0,6 до 8 т. Штамповка на этих прессах в основном производится так же, как и много-ручьевая штамповка на молотах. Кривошипные ковочно-штамповочные прессы обеспечивают безударный характер работы, повышенную точность штамповки, особенно по высоте поковки в связи с наличием жесткого хода ползуна; возможность снижения штамповочных уклонов примерно в два раза ввиду наличия выталкивателей, высокую производительность (в 1,5—3 раза выше производительности молота в связи с тем, что каждый переход осуществляется за один ход ползуна, а не за несколько ударов, как это имеет место на молоте). Пресс позволяет применять механизацию и даже автоматизацию подачи заготовок на штамп, обеспечивает меньший расход энергии, большую безопасность в работе и отсутствие сотрясений при работе. Штамповка на гидравлических прессах. Принцип действия штамповочных гидравлических прессов не отличается от действия ковочных. Прессы работают либо от насоса с аккумулятором, либо непосредственно от насоса. Усилие современных гидравлических штамповочных прессов достигает 30 тыс. т и более. На гидравлических прессах можно вести штамповку сложных крупных поковок в многоручьевых штампах, например коленчатых валов. Эти прессы широко используют для горячей штамповки толстого листового материала. Гидравлические прессы, так же как и кривошипные, допускают возможность применения выталкивателей и работают без удара. Штамповка на высадочных автоматах. Штамповка высадкой на автоматах имеет следующие особенности: На высадочных автоматах обрабатывают углеродистую сталь с содержанием углерода до 0,5%, различные сорта легированной стали, а также цветные металлы — медные, алюминиевые и магниевые сплавы.

Рис. 8. Кинематическая схема кривошипного ковочно-штамповочного пресса Листовая штамповка. Исходным материалом для листовой штамповки являются прокатанные листы, полосы и свернутые в рулоны ленты. Холодную листовую штамповку применяют для листов толщиной от десятых долей миллиметра до 6—8 мм из низкоуглеродистой стали, пластичной легированной стали, меди, латуни с содержанием меди более 60%, алюминия, некоторых его сплавов и других пластичных материалов. Горячей листовой штамповке подвергают материал толщиной свыше 8-10 мм, а при низкой его пластичности — и меньшей толщины.

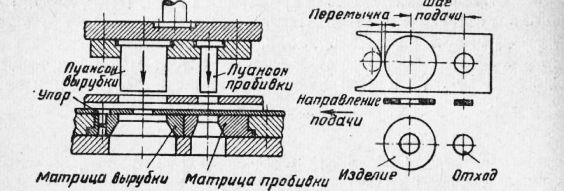

Рис. 9. Штампы для листовой штамповки: Листовой штамповкой изготовляют весьма разнообразные по конструкции детали: шайбы, втулки, сепараторы подшипников качения, ванны, рамы, детали кузовов автомобилей и т. п. Характерным для этих деталей является то, что толщина стенок у каждой из них мало отличается от толщины исходного металла. Листовая штамповка имеет большое распространение во всех отраслях промышленности, связанных с изготовлением металлоизделий. Листоштамповочные детали отличаются большой точностью размеров и почти не нуждаются в последующей механической обработке. Процесс изготовления сложных деталей разбивается на большое число последовательно совершаемых операций. К первой группе операций относятся разделительные операции — отрезка, вырубка, пробивка и зачистка. Ко второй группе относятся формоизменяющие операции, в которых имеет место перемещение одной части заготовки относительно другой без разрушения заготовки, а именно гибка, вытяжка, обжим, отбортовка и формовка. На рис. 9 дана схема вытяжного штампа с прижимом (а) и без прижима (б). На рис. 10 показан штамп последовательного действия для получения шайбы. Этот штамп имеет несколько пуансонов с матрицами, которые соответственно располагаются в линию. Штамповка производится из полосы или ленты, которая подается вдоль штампа, сначала под первый пуансон, затем в промежуток между рабочими ходами — под второй пуансон и т. д. Первый пуансон в приведенном штампе пробивает отверстия, второй отделяет от полосы шайбу. Такие штампы высокопроизводительны и находят широкое применение.

Рис. 10. Штамп последовательного действия Реклама:Читать далее:Дефекты проката и поковокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|