|

|

Категория:

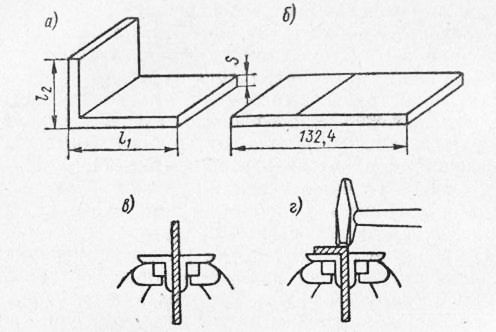

Гибка и правка металла Гибку деталей из тонких заготовок производят не ударами, а сглаживанием. Гибку заготовок из листового и полосового металла толщиной более 0,5 мм и из круглого материала диаметром более 4 мм выполняют на оправках ударами молотка. Форма оправки должна соответствовать форме изгибаемого профиля с учетом деформации металла. Для выполнения гибки деталей необходимо определить длину заготовки. Расчет длины заготовки производят по чертежу детали. Чертеж детали разбивают на отдельные участки, подсчитывают их длину с учетом радиусов всех изгибов, затем суммируют полученные результаты и находят общую длину заготовки. Для деталей, изгибаемых под прямым углом без закруглений с внутренней стороны, величина излишка металла (припуска) на изгиб составляет от 0,6 до 0,8 толщины металла. Гибка деталей из полосового и пруткового металла. Допустим, что требуется, например, произвести гибку угольника из полосовой стали под прямым углом без закругления с внутренней стороны (рис. 1,а).

Рис. 1. Приемы гибки угольника в тисках

Для этого необходимо:

Рис. 2. Приемы изготовления скобы в тисках

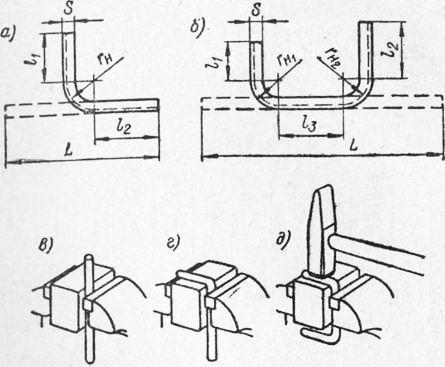

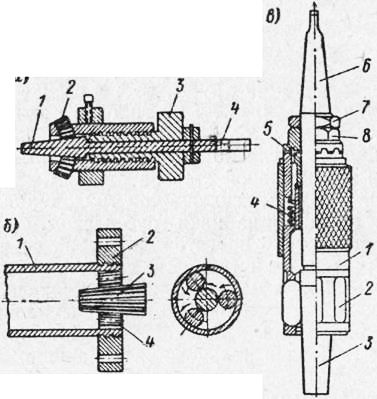

Гибка в приспособлениях заметно сокращает затраты ручного труда слесаря и улучшает качество обработки. Для изготовления, например, шарнирной петли пользуются простейшим приспособлением, показанным на рис. 3, а. В прорезь корпуса вставляется заготовка, после чего равномерными ударами молотка или нажимом губок тисков на верхнюю кромку заготовки противоноложная кромка в отверстии приспособления изгибается так, что образует при этом петлю установленного размера. Гибку рамок ножовочных станков можно выполнить в специальном приспособлении непосредственно в тисках. Для этого заготовку, установленную под упор, и ролик поднятого рычага зажимают винтом, а затем рамку сгибают под углом 90°. Для облегчения процесса гибки ролик смазывают, а рычаг удлиняют насадкой на него куска трубы. Ушко для рамки ножовочного станка при наличии приспособления можно изготовить в два приема. Сначала оправкой изгибают заготовку так, как показано на рис. 3,в, а затем обжимают ушко в тисках. Как уже указывалось, наиболее производительная и точная гибка заготовок осуществляется на гибочных прессах и станках. Гибка и вальцевание труб. При изготовлении узлов трубопроводов (например, паропроводов для подвода и отвода пара, водопроводов, газопроводов, воздухопроводе и маслопроводов) часто необходимо получить большое число криволинейных участков труб, изогнутых под пазлИчными углами в одной или нескольких плоскостях. Все существующие способы изготовления таких участков могут быть в основном разбиты на три группы: без нагоева заготовки — холодная гибка труб; с нагревом заготовки — горячая гибка труб; при помощи сварки сегментов. Гибку труб выполняют вручную с помощью различных приспособлений или на специальных трубо-гибочных станках.

Рис. 3. Приемы гибки в приспособлениях:

а —петли; б—рамки ножовочного станка; в и г—гибка ушка для рамки ножовочного станка

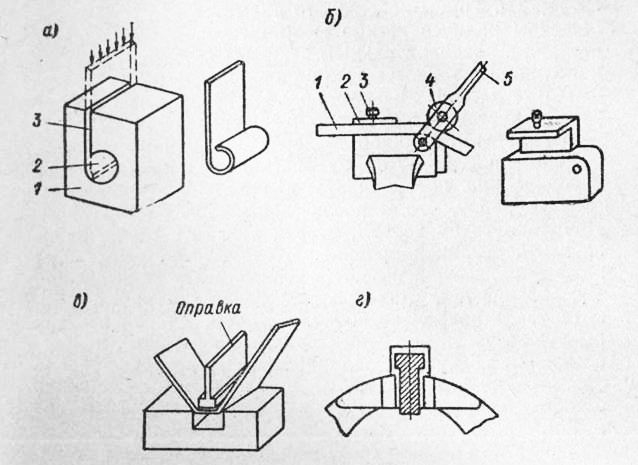

Гибке подвергают цельнотянутые и сварные стальные трубы, а также трубы из цветных металлов и сплавов. В зависимости от материала, радиуса изгиба и диаметра труб гибку осуществляют с наполнителем или без наполнителя. Наполнитель при гибке предохраняет стенки трубы от образования в местах изгиба складок, морщин (гофров). В качестве наполнителя применяется’ мелкий, хорошо просушенный речной песок или канифоль, которую заливают в трубу в расплавленном состоянии. Холодную гибку труб с наполнителем рекомендуется выполнять следующим образом. Один конец трубы плотно забить деревянной пробкой, а через второй наполнить трубу песком. При наполнении трубу нужно поворачивать и простукивать молотком снизу доверху, чтобы песок уплотнился внутри трубы. Наполнив трубу песком, второй конец ее также нужно забить деревянной пробкой. После этого мелом намечают место изгиба и затем устанавливают трубу в приспособление так, чтобы сварной шов (если труба не цельнотянутая) находился сбоку. При такой установке трубы нужно взять ее обеими руками за длинный конец и осторожно согнуть на заданный угол. Проверив правильность гибки по образцу и шаблону, выбить пробки, освободить трубу от песка и продуть ее сжатым воздухом. Гибка труб в нагретом состоянии, как правило, выполняется с наполнителем. Подготовка (изготовление пробок, их забивка в отверстия трубы, наполнение трубы и др.) производится так же, как и в предыдущем примере. Для выхода газов в пробках необходимо сделать небольшие сквозные отверстия, в противном случае может произойти разрыв труб или могут вылететь деревянные пробки. В практике гибки труб длину нагреваемого участка принимают при изгибе под углом 90° равной 6d; при угле 60° равной 4d, а при угле 45° равной 3d. Нагрев стальных труб производят пламенем паяльной лампы, газовой горелки, в горне и токами высокой частоты (т. в. ч.) до вишнево-красного цвета, после чего устанавливают трубу в приспособление и сгибают до заданного угла. Сняв трубу с приспособления, дают ей остыть, а затем выбивают из отверстий пробки и высыпают песок. Контроль правильности изгиба осуществляют по шаблону или эталонной трубе (образцу).

Рис. 4. Приемы гибки труб: а—с нагревом; б и в—с помощью приспособлений

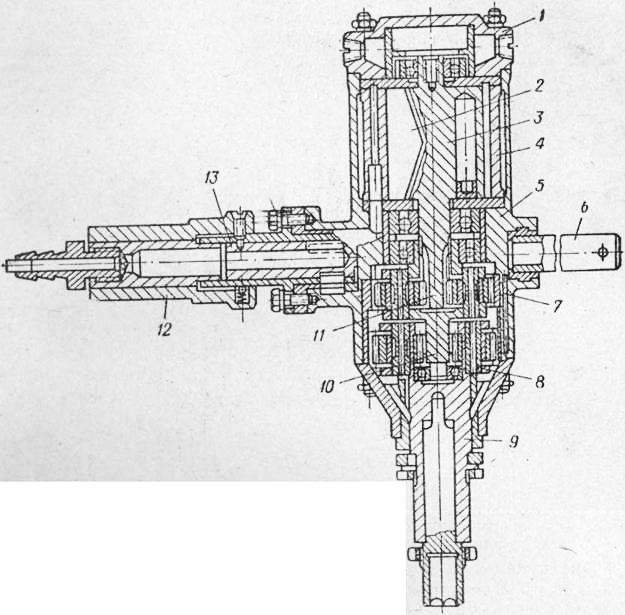

Гибку труб вручную часто выполняют с помощью приспособления, например на плите с отверстиями, в которых в необходимых местах устанавливаются штыри (рис. 4). Штыри служат в качестве упоров, необходимых при гибке трубы. Это приспособление может быть использовано при гибке труб различных диаметров. Применяются также роликовые приспособления различных конструкций. На рис. 4, в изображено специальное приспособление для гибки труб одного диаметра. Оно состоит из двух роликов — неподвижного и подвижного, вмонтированных в вилку. Вилка и неподвижный ролик сидят на общей оси, укрепленной в основании. Конец трубы прижимается скобой к неподвижному ролику и при повороте рукоятки изгибает трубу роликом по заданному радиусу. Канавки (ручьи) на роликах соответствуют диаметру изгибаемой трубы. Приспособление крепится к верстаку основанием. Новые способы гибки труб. В последние годы все большее применение находят новые, способы гибки труб: гибка с растяжением заготовки и гибка с индукционным нагревом (нагрев токами высокой частоты). При гибке с растяжением заготовку подвергают растягивающим напряжениям, превышающим предел текучести металла, и уже в растянутом состоянии гнут. Применяется этот процесс гибки для изготовления различных деталей самолетов, автобусов, железнодорожных и трамвайных вагонов, морских и речных судов, сельскохозяйственных машин, изготовляемых из углеродистых и легированных сталей, а также алюминиевых, магниевых, медных и титановых сплавов. Гибка осуществляется на гибочно-растяжных машинах с поворотным столом. Преимущество этого процесса по сравнению с обычным способом гибки заготовок состоит в том, что заготовка после гибки не пружинит. Кроме того, при изготовлении деталей требуется оборудование меньшей мощности. Опытная установка для гибки труб с применением индукционного нагрева была создана в Ленинграде по предложению И. В. Богачева и Б. М. Колявкина. На основе этой установки затем были разработаны три типа трубогибочных станков: малого, среднего и большого размеров, предназначенных для гибки труб разных диаметров. Наибольшее распространение получила средняя модель станка для гибки труб с наружным диаметром от 95 до 300 мм. Установка состоит из двух частей: механической и электрической. Механическая часть представляет собой собственно станок для гибки труб; в электрическую часть входят электрооборудование станка и высокочастотная установка. Станок состоит из сварной станины коробчатого типа, на которой расположены каретка зажима трубы, механизм продольной подачи, каретка направляющих роликов, каретка нажимного ролика, а также индуктор для индукционного нагрева трубы. Каретка зажима служит для закрепления трубы на станке. Она перемещается вдоль станины ходовым винтом механизма продольной подачи. Для зажима трубы на каретке имеются две губки, одна из которых подвижная. Подвижная губка перемещается винтом с помощью рукоятки вручную и прижимает трубу к неподвижной губке. Ось изгибаемой трубы эксцентрична по отношению к станине. Величина эксцентриситета различна для труб разных диаметров. Каретка направляющих роликов служит для направления движения трубы в процессе гибки и для восприятия реакции от изгибающего усилия. Она перемещается двумя ходовыми винтами, связанными между собой конической передачей. Один из направляющих роликов укреплен на ползуне и может перемещаться вручную винтом. Оба ролика свободно вращаются на своих осях. На каретке направляющих роликов закреплены держатель индуктора, высокочастотный трансформатор (на рисунке не показан) и элементы системы охлаждения.

Рис. 5. Станок для гибки труб с нагревом токами высокой частоты (средняя модель)

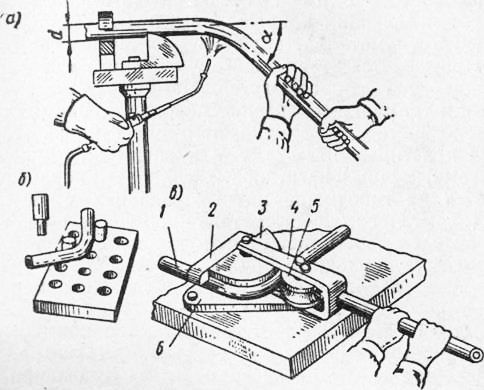

Каретка нажимного ролика закреплена неподвижно. По основанию каретки перемещается ползун с запрессованной осью, на которой и вращается нажимной ролик. Перемещение ползуна осуществляется с помощью ходового винта, вращаемого приводом поперечной подачи. На каретке нажимного ролика имеются два конических выключателя для ограничения хода зажимного ролика в зависимости от выбранного радиуса гибки. Механизм поперечной подачи передает вращение на ходовой винт посредством цепной передачи. Однако опыт показал, что цепную передачу целесообразно заменить на шестеренную. Сменный индуктор для нагрева труб представляет собой кольцо из медной трубки, которое охлаждается водой, подводимой по гибкому шлангу. Для дополнительной поддержки изгибаемой трубы на станке установлен специальный ролик, который может перемещаться с помощью рукоятки в зависимости от длины трубы. При щбке особенно длинных труб к каретке зажима присоединяются специальные удлинители, поддерживающие свисающую часть трубы. Нагрев трубы производится до температуры 900— 1000 °С. Конструкция станка предусматривает включение продольной подачи нажимного ролика только при достижении температуры 700—750°, что позволяет избежать перегрева материала трубы в начале процесса гибки. Труба устанавливается на станке и зажимается губками и в направляющих роликах; вплотную к ней вращением вручную винта подводится нажимной ролик. При включении генератора тока в месте расположения индуктора нагревается поясок трубы шириной от 3- до 5-кратной толщины трубы. Затем при помощи механизма продольной подачи труба начинает перемещаться по ролику вдоль станка. Вместе с тем начинается перемещение и нажимного ролика. Таким образом, процесс гибки, т. е. растяжение на внешней стороне и сжатие на внутренней стороне, происходит по узкой кольцевой полоске трубы. Процесс гибки осуществляется под действием усилий, создаваемых механизмами продольной подачи трубы, и усилий, возникающих при перемещении нажимного ролика путем обкатывания криволинейного участка трубы по нажимному ролику. Гибка труб на станке ведется по непрерывно-последовательному способу, при котором нагрев, гибка и охлаждение осуществляются непрерывно и последовательно. Гибка труб с применением токов высокой частоты обладает следующими основными преимуществами. Овальность трубы в месте гиба получается меньшая, чем при других способах. Выделение тепла происходит непосредственно в нагреваемом металле, тогда как при всех других способах тепло передается нагреваемому металлу из окружающей среды. Такой способ передачи тепла сокращает время, потребное на нагрев, и потери тепла в окружающую среду; полное время, потребное для одного изгиба под углом 90°, в зависимости от диаметра и толщины стенки изгибаемой трубы, составляет всего 9,5—14 мин. вместо 54 мин. для гибки на плите. Следовательно, если в среднем за смену на плите можно выполнить всего 8—9 гибов радиусом не менее 3,5—4 диаметров изгибаемой трубы, то на станке с нагревом т. в. ч. можно получить до 38 гибов с радиусом гибки, равным 1,5—2 диаметра трубы. Индукционный способ нагрева позволяет механизировать и в значительной степени автоматизировать процесс гибки. Наконец, исключается трудоемкая и продолжительная операция набивки труб песком. Вальцевание труб представляет собой операцию расширения (натяга) внутреннего диаметра концов труб с целью укрепления на них фланцев, ниппелей и других деталей, выполняемую при помощи специального инструмента— вальцовки. Вальцовку можно производить вручную с помощью вальцовочных машинок и на станках. Вальцовка имеет конусные ролики, насаженные на стальной стержень, на одном конце которого образован конус, а на другом — квадратная головка для захвата воротком. Стержень периодически подается вперед пустотелым винтом, ввинчиваемым в резьбу корпуса. Подача осуществляется по мере ослабления давления роликов на стенку трубы. Винт удерживается от перемещения установочным кольцом. В процессе развальцовки на конец трубы надевают фланец с выточенными в его отверстии канавками, затем в трубу вставляют вальцовку с роликами и сообщают ей вращение. При этом ролики, насаженные на конус, будут производить раскатывание трубы, вдавливая ее металл в канавки фланца. При работе ролики вальцовки смазывают минеральным маслом. Одна из конструкций машинных вальцовок показана на рис. , в. До начала работы стержень вывернут вследствие чего ролики утопают в прорезях корпуса . Когда стержень вместе с конусом начинает вращаться, роликам и корпусу также сообщается медленное вращательное движение; при этом стержень все время ввертывается в корпус и раздвигает ролики. Процесс вальцевания продолжается до тех пор, пока гайка не соприкоснется своими зубьями на торце с зубьями муфты, поджатой пружиной. При этом будет наблюдаться характерное прощелкивание, свидетельствующее о том, что процесс вальцевания трубы закончен. Для извлечения вальцовки ее необходимо вращать в обратную сторону. Натяжение пружины можно регулировать вращением гайки 8. В требуемом положении она стопорится контргайкой.

Рис. 6. Развальцовка труб:

а —ручная вальцовка; б—схема развальцовывання трубы; в—машинная вальцовка

Для приведения в действие вальцовки применяют специальные развальцовочные машинки. Одна из них, машинка И-118, показана на рис. 7. Особенностью этой пневматической машинки является двойной планетарный редуктор, позволяющий уменьшить число оборотов ротора дб 100 в минуту на шпинделе и допускающий возможность вращения ротора в обе стороны. Перемена направления вращения производится поворотом муфты пои помощи левой рукоятки, что изменяет положение чплотника и направление движения сжатого воздуха. Шпиндечь машинки имеет внутренний конус и переходную тоубку к нему. Благодаря этому можно пользоваться вальцовками и с конусными, и с квадратными наконечниками. Питание машинки осуществляется сжатым воздухом под давлением 5 ати. Кроме специальных развальцовочных машинок для вальцевания труб можно применить также другие механизмы, имеющие реверсивный ход: резьбонарезатели, пневматические отвертки, сверлильные машинки и др.

Рис. 7. Развальцовочная машинка

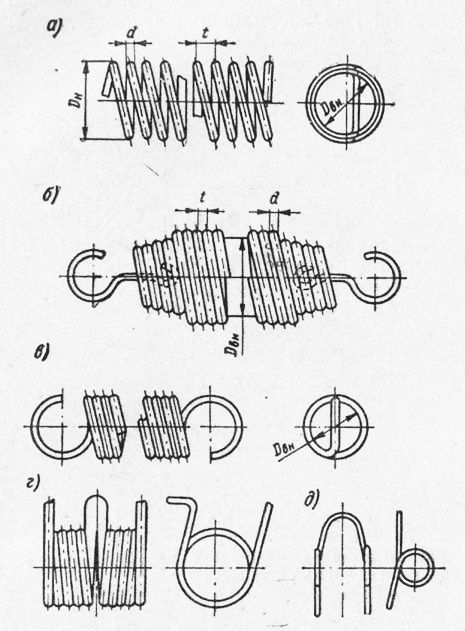

Навивка пружин. Витые пружины имеют большое применение в технике. По форме пружины разделяются на цилиндрические и фасонные, а по роду работы —на пружины, работающие на сжатие, растяжение и скручивание. У пружин, работающих на сжатие, витки расположены на некотором расстоянии друг от друга, у пружин же, работающих на растяжение и скручивание, витки плотно прилегают один к другому. Концы пружин, работающих на сжатие, прижимают к смежным виткам, а в пружинах, работающих на растяжение, последние витки отгибают на 90° и загибают в виде полуколец и колец.

Рис. 8. Пружины:

а — цилиндрическая, работающая на сжатие; б и в — коническая и цилиндрическая, работающие на растяжение; г и д — специальные пружины, работающие на скручивание

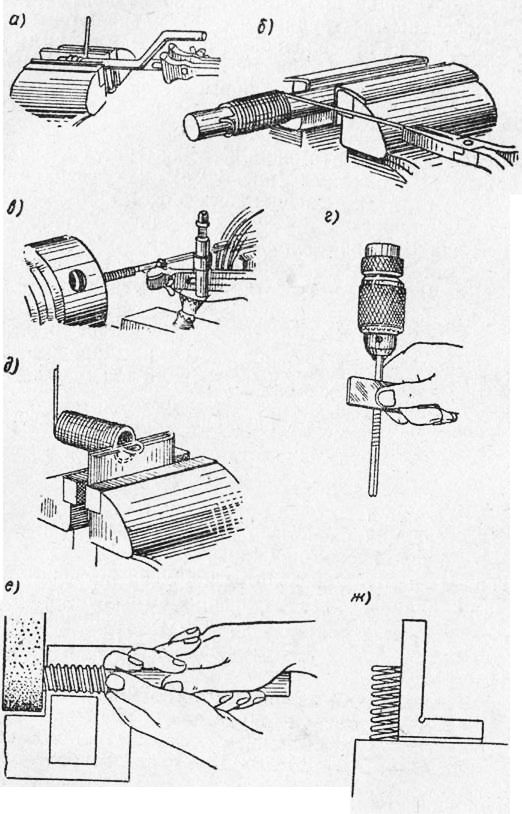

Пружины, изготовляемые из проволоки диаметром до 8 мм, навиваются холодным способом с последующей термообработкой (отпуском). Пружины общего назначения, работающие при относительно низких напряжениях (мебельные, матрацные и т. п.), навиваются холодным способом из проволочной углеродистой стали марок 50 и 50Х. Для изготовления пружин особенно точных и ответственных механизмов применяется проволока из качественной углеродистой и легированной сталей марок 60Г, 55С2, 50ХГ, 50ХФА и др. Навивать пружины можно в тисках, на токарных, револьверных или сверлильных станках и специальных автоматах.

Рис. 9. Приемы изготовления пружин

Технологический процесс изготовления пружин состоит из навивки, отделки торцов и прицепов, термической обработки и технологических испытаний. Навивка пружины с ушком выполняется в такой последовательности: Реклама:Читать далее:Виды брака при правке и гибке металлов и правила техники безопасностиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|