|

|

Категория:

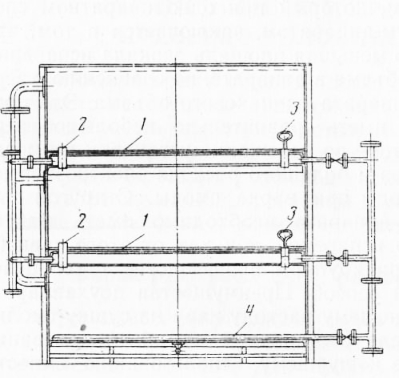

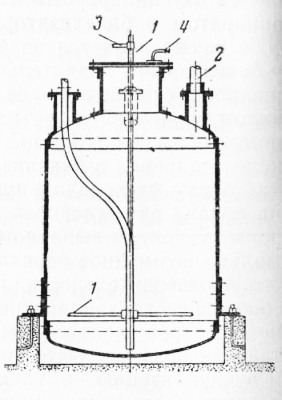

Производство древесноволокнистых плит В настоящее время в производстве древесно-волокнистых плит применяются следующие типы смол: Варка резольных смол, растворимых в спирте Для резольных спирторастворимых смол в качестве исходного сырья служит фенол кристаллический, каменноугольный, или синтетический, 33—40%-ный формалин и 25%-ный раствор аммиака в воде (нашатырный спирт) в качестве катализатора. Расчет рецептуры ведется обычно на 100 частей фенола, причем не только кристаллического, но также и жидкого. Обычно в рецептуру на 100 частей кристаллического фенола входит от 37 до 43% формалина, считая на формальдегид. Жидкий фенол требует повышенного (40—43%) содержания формальдегида в рецептуре. Количество 25%-ного раствора аммиака колеблется в пределах от 4 до 8% от веса фенола, обычно 6%. Варку резоль-ной смолы можно вести также в присутствии 0,5—0,75% едкого натра как катализатора, необходимо только иметь в виду, что катализатор — едкий натр требует иного соотношения между фенолом и формальдегидом (на 1 моль фенола 1,5—2 моля формальдегида), чем катализатор аммиак (1 моль фенола на 1 моль формальдегида, или 6 молей фенола на 7 молей формальдегида). Кроме едкого натра, катализатором при варке резольных смол могут служить также поташ и кальцинированная сода. В технологии спирторастворимых смол, применяемых для производства древесно-волокнистых плит, наиболее удобным катализатором оказался аммиак, главным образом потому, что твердые катализаторы, остающиеся после варки в готовой смоле, снижают ее водостойкость, а это в большинстве случаев нежелательно. Аммиак же в значительной части удаляется при сушке смолы и последующих процессах сушки и термополимеризации пропитанных смолой пленок или плиты, вследствие чего он отрицательного влияния на водостойкость оказать не может. Приготовление смолы (т. е. процессы варки и сушки) производится целиком в одном аппарате; в этом случае водный слой не отделяют от смолы, а производят выпаривание воды (т. е. процесс сушки смолы) под вакуумом. Такой способ называется одноаппа-ратным. В другом случае сваренную в котле-бакелизаторе смолу отделяют от водного слоя в отстойниках, а затем перегружают для сушки в особый вакуум-выпарной аппарат. Этот способ называется двухаппаратным. Принципиальная разница между вакуум-аппаратом и бакелизатором, который при одноаппаратном способе также является вакуум-аппаратом, заключается в том, что у бакелизатора значительно меньшая площадь зеркала испарения жидкости относительно ее объема в аппарате, по сравнению с зеркалом испарения вакуум-аппарата одинакового объема. Это проистекает из необходимости иметь сравнительно небольшое зеркало испарения в бакелизаторе во избежание установки громоздких обратных холодильников и большого расхода электроэнергии на подачу охлаждающей воды при варке смолы. С другой стороны, у вакуум-выпарного аппарата необходимо иметь максимально возможное зеркало испарения, так как от этого зависит его производительность. При крупном производстве смол целесообразнее двухаппаратный способ. Преимущества двухаппарат-ного способа сводятся к меньшему расходу пара на сушку смолы, так как вода удаляется после отстаивания на обезфеноливание и в канализацию, а также к лучшему использованию емкости варочного аппарата, который при данном способе выполняет функции, более свойственные его конструкции. Преимуществами одноаппаратного способа являются: а) отсутствие операции перегрузки смолы, б) уменьшение количества аппаратов в цехе, упрощение схемы производства, в) повышенный выход смолы (отсутствуют потери смолы в канализацию), г) лучшие санитарные условия труда (отсутствие выделений фенола и формальдегида, что неизбежно при перегрузках смолы), д) отсутствие вредных сточных вод, содержащих фенол. Метод загрузки реагентов в варочный котел-бакелизатор при помощи насосов по трубопроводам через мерники-дозаторы является весьма удобным. При этом способе загрузки реагентов формалин переливается из емкостей в луженый железный цилиндрический резервуар, снабженный мешалкой. Необходимость перемешивания обусловливается тем, что при сильном охлаждении из формалина выпадает твердый осадок — параформаль-дегид. В качестве мерников служат цилиндрические вертикальные резервуары подходящей емкости, снабженные поплавками, стеклянными уровнями и другими приспособлениями для замера расхода формалина. При описанном способе загрузки реагентов фенол предварительно, перед подачей в мерник, превращается в жидкость путем выплавления в особых выплавителях. Один из типов выплавителей изображен на рис. 1. Перед подачей в вы-плавитель барабаны с фенолом вскрывают и, не разгружая, закатывают и выплавитель, который должен быть заглублен под полом помещения выплавки фенола. Выплавитель имеет две полых плиты 1, внутрь которых подается греющий пар. Бочки помещают на верхней плите отверстием вниз. Фенол расплавляется, вытекает из барабана и перетекает по переливной трубке 2 в следующий, нижний этаж выплавителя. При этом на верхней плите образуется слой расплавленного фенола, наличие которого ускоряет расплавление содержимого барабанов. После окончания расплавления остаток фенола опускают вниз по трубам. Для выдерживания фенола в выплавителе в расплавленном состоянии имеется паровой змеевик. Мерники, а также трубопроводы для расплавленного фенола снабжены рубашкой для обогрева паром. Вместо раздельной загрузки формалина и фенола в бакелизатор из мерников можно заранее приготовить готовую смесь этих компонентов смолы в смесителе. В качестве смесителя может служить монжю (рис. 2). Этот аппарат соединен трубопроводами с выпла-вителем и мерниками фенола и формалина. Для перемешивания применяется сжатый воздух, который подводится по трубе, имеющей в нижней части отверстия для выхода воздуха. По трубе подводится сжатый воздух для передавливания смеси фенола и формалина из аппарата монжю в бакелизатор. Труба служит для взятия пробы, а труба для сообщения аппарата монжю с наружным воздухом. После приготовления смеси отбирается проба для анализа на фенол и формалин, затем смесь подается в бакелизор. Катализатор заранее в смесь не добавляется, а вводится непосредственно в бакелизатор перед началом варки смолы.

Рис. 1. Выплавитель для фенола:

1 — полые плиты; 2 — переливная трубка; 3 — трубы; 4 — змеевик

Рис. 2. Аппарат монжю:

1—4 — трубы

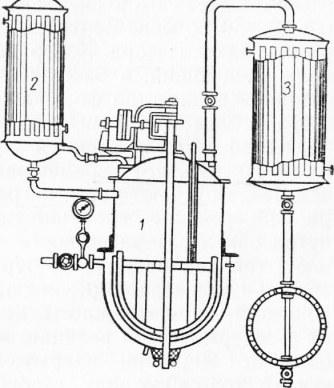

Схема обычно применяемой установки для варки резольной смолы приведена на рис. 3. Установка состоит из бакелизатора, который при одноап-паратной схеме несет также функции вакуум-аппарата. Бакели-затор соединен с двумя водяными холодильниками, из которых холодильник работает как обратный только во время варки смолы, а холодильник работает как прямой по окончании варки смолы, только в течение процесса ее сушки. Холодильник соединен со сборником конденсата (ресивером), а последний — с вакуум-насосом. Бакелизатор представляет собой котел, имеющий в нижней части форму полусферы, а в средней части — форму цилиндра. Материалом для изготовления бакелизато-ров прежде служила медь, луженая с поверхности оловом, либо железо, покрытое эмалью, а в отдельных случаях никель. В последнее время для изготовления бакелизаторов применяется нержавеющая сталь отечественных марок. Объем бакелизатора выбирается в зависимости от масштабов производства и составляет обычно не более 2—4 м3. Котлы большей емкости обходятся дешевле и занимают меньше места в пересчете на единицу выпускаемой продукции, но в больших котлах весьма затруднительно провести процесс быстрого охлаждения содержимого бакелизатора в момент начала экзотермической реакции. Это может привести к браку и к выходу из строя бакелизатора, в связи с чем для варки резольных смол применение котлов большей емкости не может быть рекомендовано. Для уменьшения потерь тепла бакелизатор снаружи снабжается тепловой изоляцией. Крышка его, имеющая выпуклую форму, снабжена люком для загрузки сырья. Штуцер для выпуска готовой смолы расположен в днище бакелизатора. Обогрев бакелизатора паром не прямой — через паровую рубашку, рассчитанную на давление пара до 3 ат. Сам бакелизатор рассчитывается на избыточное давление в 1 ат. Разрежение при сушке может доходить до 700 мм рт. ст. На трубопроводе, соединяющем бакелизатор с холодильником, устанавливаются ловушки во избежание перебросов смолы. Размеры бакелизатора: диаметр Цилиндрической части и радиус сферической части 1350 мм, общая высота 1700 мм. Поверхность нагрева бакелизатора, окруженная рубашкой, равна 6 м2. Охлаждающая поверхность холодильников 300 м2. Сборник для конденсата имеет емкость 1 м3. Толщина стенок бакелизатора 12 мм, рубашки 10 мм, крышки 5 мм. Спускная труба для готовой смолы имеет d= 120 мм. Контрольно-измерительная аппаратура состоит из термографа, термометра, установленного в металлической гильзе, закрепленной в крышке бакелизатора, манометров для измерения давления пара и давления воды в рубашке бакелизатора. Вакуум-насос поршневого типа, горизонтальный одноцилиндровый, двойного действия; длина его 1080 мм, ширина 927 мм, высота 900 мм. Распределение насоса — золотниковое. Между насосом и прямым холодильником устанавливаются два ресивера объемом по 0,15 м3. Бакелизатор снабжен мешалкой якорного типа, делающей 40—50 об/мин. Вертикальный вал мешалки пропущен через крышку бакелизатора. Ход работы при варке спирторастворимой смолы следующий: в бакелизатор через мерники загружают рассчитанное количество формалина и расплавленного фенола либо готовой смеси этих реагентов. Затем вводят точно отвешенное количество катализатора и приводят во вращение мешалку. После тщательного перемешивания компонентов в рубашку бакелизатора пускают пар и нагревают смесь фенола с формалином при непрерывном перемешивании до тех пор, пока температура внутри бакелизатора не достигнет 70°. Затем впуск пара прекращают, так как начинается бурно протекающая экзотермическая реакция конденсации резольной смолы. Дальнейшее нагревание происходит за счет теплоты, выделяющейся в результате указанной экзотермической реакции. Когда температура в бакелизаторе достигает 95°, при закрытом паре в рубашку бакелизатора пускают холодную воду, чтобы задержать бурный ход реакции, сопровождающейся обильным выделением воды. Этим охлаждением устраняется опасность переброса содержимого бакелизатора через холодильник, а также превращения образовавшейся частично смолы из стадии А в Б. Последняя стадия (Б) имеет ре-зинообразную консистенцию, и образование ее в бакелизаторе приводит к браку всей партии и выводит из строя бакелизатор.

Рис. 3. Схема варочного агрегата для резольной смолы:

1 —- бакелизатор; 2 и 3 — холодильники

Когда температура достигнет 96°, начинается энергичное кипение, которое поддерживается в течение 20—30 минут. Слишком бурное кипение умеряют пуском в рубашку бакелизатора увеличенного количества охлаждающей воды; в случае остановки кипения его вновь вызывают пуском пара в- рубашку бакелизатора. Вначале процесса конденсации смесь фенола с формалином совершенно однородна, прозрачна и обладает низкой вязкостью. По мере же продолжения варки смесь компонентов постепенно загустевает; при охлаждении взятых проб наблюдается их помутнение. Первую пробу на помутнение отбирают через 10 минут после начала варки, а затем через каждые 10 минут. Температура помутнения по ходу варки постепенно увеличивается и может служить для определения момента окончания варки смолы. Конечной температурой помутнения при синтетическом и каменноугольном феноле считается 80—100°. Через некоторое время после отбора помутневших проб происходит разделение их на два прозрачных слоя: нижний — смоляной, обычно окрашенный в желтый пли красный цвет, в зависимости от рода катализатора и продолжительности варки, и верхний — водный слой, бесцветный, гораздо менее вязкий по сравнению со смоляным слоем. Водный слой содержит до 5—6% свободного формальдегида и до 3—4% свободного фенола. Содержание непрореагировавших формалина и фенола в водном слое уменьшается при увеличении продолжительности варки, однако смолы, приготовляемые на феноле, опасно кипятить в бакелизаторе до помутнения и до ясного разделения на два слоя, так как процесс экзотермической реакции, идущий при конденсации смолы, остановить трудно, а следовательно, может произойти упомянутое превращение смолы из стадии А в Б. По этой причине варку смолы до помутнения можно вести только в таких котлах, в которых представляется возможным производить быстрое и интенсивное охлаждение водой. Легче достигнуть охлаждения смолы в котле путем уменьшения давления, что сопровождается вскипанием и охлаждением смолы, так как на испарение затрачивается большое количество тепла. По этой причине для варки резольных смол целесообразно применять одноаппаратную схему, при которой бакелизатор всегда соединен с вакуумной установкой. Варку в бакелизаторах, в которых не может быть быстро достигнуто охлаждение смолы в момент экзотермической реакции, ведут не до помутнения, а до достижения определенной вязкости смоляной эмульсии. Эта вязкость зависит также от типа и размеров бакелизатора и схемы производства. Вязкость определяется в специальных вискозиметрах. О вязкости смолы в котле можно судить по расходу энергии на привод в движение мешалки — по показаниям амперметра. При приготовлении спирторастворимых смол вслед за процессом варки проводится сушка ее в бакелизаторе. Перед сушкой смолы отключается обратный холодильник и включаются прямой холодильник и вакуум-насос. Процесс сушки ведется’ под вакуумом 560—700 мм при t — 60—85° в начале сушки, до t — 105° в конце. Продолжительность сушки 5—6 часов и более, в зависимости от принятого технологического режима, рецептуры и желаемых конечных свойств смолы. Процесс сушки контролируется через l’/г часа после начала сушки, а затем повторно через 20— 30 минут путем определения скорости полимеризации смолы на пластинке при t= 150°. По окончании процесса сушки в котел подается спирт для растворения смолы при температуре смолы 80—100°. Варка водноэмульсионной фенольно-формальдегидной смолы резольного типа Варка водноэмульсионных резольных смол производится на том же оборудовании, что и варка спирторастворимых смол. В тех случаях, когда рецептуры не требуют вакуум-выпарки, прямой холодильник и вакуумная установка могут отсутствовать. Необходимо иметь в виду, что водноэмульсионные смолы резольного типа, получаемые в одну ступень варки (подобно тому, как получаются спирторастворимые смолы), отличаются очень низкой «жизнеспособностью» и требуют для повышения устойчивости добавления спирта или ацетона. Указанные недостатки смол однофазной конденсации устраняются при проведении варки с несколькими катализаторами в две ступени или более. Одна из таких удачных рецептур водноэмульсионной резольной смолы двухфазной конденсации известна под названием С-1. Она состоит из следующих компонентов: а) фенол кристаллический; б) едкий натр; в) формалин 40%-ный; г) сода кальцинированная. Едкий натр предварительно приготовляется в виде 40%-ного водного раствора. Фенол выплавляется и подается через мерник, так же как и формалин, а сода взвешивается и засыпается в сухом виде. Варка этой смолы производится обычно в небольших бакелизаторах в два этапа. Первый этап варки заключается в следующем. В бакелизатор загружают фенол с водой по рецептуре, но за вычетом воды, имеющейся в избытке в формалине, и вводят раствор едкого натра. При перемешивании подогревают до 40° (+2°) и при этой температуре выдерживают 30 минут, а затем вводят формалин. Далее обогрев котла прекращают. Смесь за счет выделения экзотермического тепла саморазогревается до /==49° (+1°), после чего ее охлаждают до t — 25—30°. Процесс охлаждения смолы до этой температуры должен протекать не более 120 минут. Полученный полуконденсат сливают в бак или оставляют на 18— 48 часов в бакелизаторе для «вызревания» при t = 18—25°. Второй этап варки начинается с подогревания полуконденсата до 85° в течение 25—60 минут с ориентацией на 30—35 минут. В процессе подогрева при достижении полуконденсатом t — 80° включают пар и смесь доводят до t — 84—87°. Продолжительность варки отсчитывается, начиная с момента достижения t — = 84°. При ^ = 84—87° варку продолжают 15 минут, а затем повышают температуру до 90°. При t — 87—90° смесь выдерживают 20 минут. Через 35 минут, считая с момента достижения t — 84°, в смолу вводят сухую соду, в течение 3 минут размешивают и затем подогревают до кипения. Кипение ведут 7—10 минут, затем смолу охлаждают до t — 82°, вводят формалин с водой, подогревают до ^ = 89°(+2°) и выдерживают при этой температуре 45 минут. Через 45 минут полученную смолу охлаждают до t = 45° в течение 30—90 минут и сливают в железные баки, откуда через мерник подают для разбавления водой до требуемой консистенции. Полученная водноэмульсионная смола имеет концентрацию 55%, содержание свободного фенола 1,5—2%, вязкость по Энглеру 30, скорость полимеризации на пластинке 90 секунд, щелочность около 5%. Эта смола обладает высокой «жизнеспособностью» и може? транспортироваться на большие расстояния; при благоприятных условиях (при низкой температуре) может сохраняться длительное время. Варка мочевино-меламино-формальдегидных водноэмульсионных смол Мочевино-меламино-формальдегидные смолы, в отличие от фенольно-формальдегидных резольных смол, бесцветны и не темнеют при эксплуатации, поэтому они применяются для светлых пленок отделочного типа, изготовляемых на бумажной волокнистой основе для отделки древесно-волокнистых плит. Отсюда вытекают повышенные требования при приготовлении названного типа смол к чистоте применяемых реагентов и к чистоте аппаратуры. Наилучшие в этом смысле результаты получаются при применении варочного аппарата из сплавов никеля либо из железа, эмалированного стойкими эмалями. Конструкция варочной установки принципиально совпадает с установкой для варки спирторастворимых фенольно-формальдегидных резольных смол. Кроме варочного котла, при изготовлении меламино-мочевино-формальдегидных смол необходимо иметь обратный и прямой холодильники и вакуум-насос с ресивером. Одной из рецептур является следующая: формалина (37,5%-ного) —63,9 весовой части, уротропина 3,4 части, мочевины 24,2 части и меламина 8,5 части. Порядок загрузки следующий. При помощи вакуума или насоса через мерник загружают в варочный аппарат формалин, затем через загрузочный люк вводят точно взвешенные остальные компоненты смолы. После загрузки каждого из компонентов смолы производят 5-минутное перемешивание смеси. Точность загрузки контролируют рефрактометром, кроме того, проверяют активную кислотность среды. По окончании загрузки варочного аппарата в его рубашку подают пар давлением 1 —1,5 ат и температуру повышают до 70°. После выдерживания смеси в течение 10—12 минут при этой температуре доводят ее до кипения. Продолжительность кипячения смолы 5—8 минут. Момент окончания кипения устанавливается контрольной пробой на вязкость, которая должна быть равна в конце варки 4—7 секундам (по воронке НИЛК). Затем в варочном аппарате создается вакуум и проводится вакуум-выпарка смолы в течение 10 минут до достижения вязкости 7—10 секунд. Полученную смолу осаждают и фильтруют через бязевый фильтр. В описанных условиях получается выхой смоляной эмульсии в количестве 85—90% от веса всех загруженных компонентов. Концентрация сухого вещества смолы в эмульсии равняется 55—60%. Коэффициент рефракции готовой смолы около 1,51; содержание свободного формальдегида в ней доходит до 3%. Меламиновая смола обладает слабым запахом формалина; работа с меламино-мочевинными смолами значительно менее физиологически вредна по сравнению с фенольными смолами, что является важным их преимуществом. Покровные пленки, получаемые путем пропитывания бумаги описанной смолой, имеют чрезвычайно крупный недостаток — они гигроскопичны и легко поглощают влагу из воздуха. При этом пленка в рулоне склеивается настолько, что при размотке рулона в большом количестве в виде рванины идет в отход. Устранение этого недостатка путем усиления режима сушки пропитанной бумаги приводит к появлению другого недостатка — хрупкости пропитанной бумаги. Введение отвердителей, например хлористого аммония, также повышает хрупкость пропитанной бумаги. Таким образом, хранение пропитанной бумаги и тем более транспортирование ее на большие расстояния затруднительны, так как требуют специальной герметической упаковки. Другим существенным недостатком этой смолы является сравнительно небольшая стойкость пропитанных полимеризованных ею бумаг к горячей мыльной воде и к дезинфицирующим реагентам, что требуется от слоистых пластиков отделочного типа, так как их приходится мыть горячей мыльной водой и подвергать дезинфекции. Все перечисленные недостатки смолы могут быть устранены путем уменьшения содержания мочевины и увеличения содержания меламина в рецептуре смолы. Однако при этом резко возрастает вязкость смолы и ухудшается впитывание ее бумагой. В результате может получиться так называемая «лакированная бумага», у которой основная масса смолы находится не в порах, а на поверхности листа. Впоследствии, в готовых изделиях, такая бумага способствует растрескиванию поверхности изделий и потере их прочности. Из изложенного видно, что для использования смол с повышенным содержанием меламина необходимо добиться снижения их вязкости. Это достигается снижением температуры варки смолы на первой ступени, сокращением продолжительности нагревания на первой и второй ступенях, а также полным устранением операции вакуум-выпарки либо частичным ее сокращением. Таким путем можно добиться подходящей вязкости смолы с повышенным содержанием меламина. Бумага, пропитанная смолой, обогащенной меламином, не склеивается при хранении, потому что обладает пониженной гигроскопичностью, а полимери-зованная при нагревании пленка характеризуется исключительно высокой устойчивостью к горячей мыльной воде, к дезинфицирующим средствам и к маслам. Необходимо, однако, иметь в виду, что свойства меламиновых смол, которые весьма чувствительны к нагреванию, в готовых изделиях очень сильно меняются не только в зависимости от режима варки смолы, но в неменьшей степени от условий сушки пропитанной бумаги и ее термополимеризации. Реклама:Читать далее:Термическая обработка древесно-волокнистых плитСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|