|

|

Категория:

Сварка металлов Электрошлаковую сварку выполняют, как правило, на переменном токе. В аппаратах с тремя электродами удобно пользоваться трехфазным током. Для электрошлаковой сварки обычно применяют электродную проволоку диаметром 2,5 или 3 мм; электрошлаковые автоматы, подобно дуговым, работают с постоянной скоростью подачи проволоки. Питание током производится от специальных трансформаторов — одно- или трехфазных, с жесткой характеристикой. Электрические параметры несколько отличны от параметров трансформаторов для дуговой сварки: трансформаторы строят на токи 600—3000 а на каждый электрод, мощностью 55—450 ква.

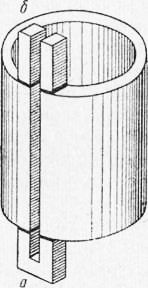

Рис. 1. Начальные (а) и выводные (б) планки, применяемые при электрошлаковой сварке

Обмотка трансформатора секционирована; режим грубо регулируется переключением ступеней, иногда дистанционно контакторами. Более точное регулирование осуществляют изменением скорости подачи проволоки; повышение скорости увеличивает ток, понижение — уменьшает. Помимо сварочного тока и скорости подачи проволоки, иногда автоматически регулируют Уровень металлической ванны. В ползун, ограничивающий ванну, встраивают изолированный щуп, входящий в шлаковую ванну. Через вспомогательную цепь проходит ток от зажима трансформатора через щуп к основному металлу. Напряжение между щупом и изделием зависит от расстояния щупа до зеркала ванны. Это напряжение воздействует на электродвигатель, перемещающий ползун вместе с автоматом, и поддерживает постоянный уровень ванны.

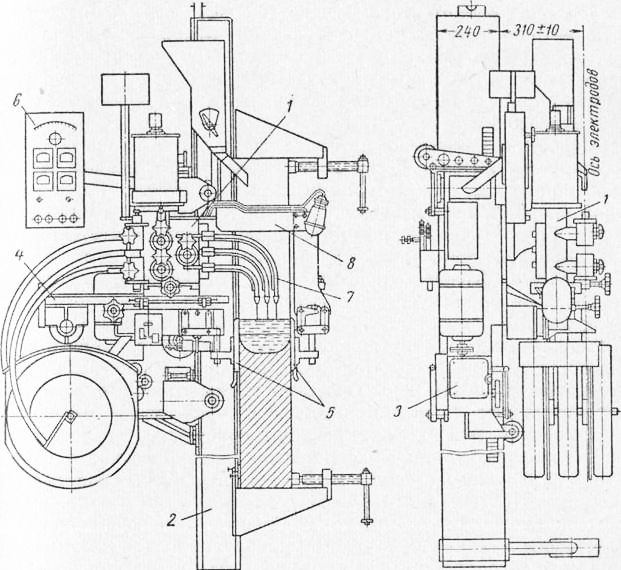

Рис. 2. Трехэлектродный рельсовый аппарат

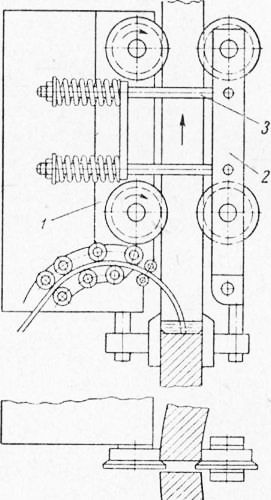

Аппараты для электрошлаковой сварки могут иметь различную конструкцию в зависимости от назначения. Рассмотрим аппарат Рельсового типа (рис. 136). При сварке можно пользоваться одним, двумя или тремя электродами одновременно. Диаметр электрода 3 мм. Сварочный ток для каждого электрода до 900 а, суммарный ток при трех электродах до 2700 а. Аппарат рельсового типа, перемещается вертикально вдоль шва по специальной колонне-рельсу, закрепляемой па изделии, параллельно оси шва. На колонне-рельсе закреплена зубчатая рейка, с которой сцепляется шестеренка ходовой тележки, перемещающей аппарат по рельсу. Ходовая тележка приводится электродвигателем постоянного тока мощностью 0,7 кет. Второй такой же электродвигатель приводит общий механизм подачи всех трех электродов. Механизм горизонтальной подачи, дающий возвратно-поступательные перемещения автомату вместе с электродами, приводится третьим электродвигателем переменного тока мощностью 0,1 кет. Скорость перемещения автомата вдоль шва в процессе сварки регулируется автоматически, в зависимости от уровня металла сварочной ванны, воздействием на электродвигатель. Грубая установка скорости перемещения автомата производится сменой шестерен, более точная — регулированием электродвигателя. Полный диапазон регулирования скорости перемещения автомата 0,5—9,5 м/ч. Ходовая тележка имеет механизм переключения с рабочей на маршевую скорость 50 м/ч, осуществляемого кулачковой муфтой для установочных перемещений автомата. Скорость подачи электродной проволоки устанавливается сменой шестерен и переключателем числа оборотов электродвигателя в пределах 150—500 м/ч. Скорость горизонтального возвратно-поступательного движения автомата с Электродами 20—60 м/ч. К ходовой тележке прикреплены ползуны, передний ползун — непосредственно, а задний подвешен к пластине, закрепленной на тележке и пропущенной через зазор между свариваемыми кромками. Ползуны изготовлены из красной меди и охлаждаются проточной водой. Сварочный ток подходит к электродам черезтоко-подводящие мундштуки; общее управление автоматом и измерительные электроприборы сосредоточены на пульте управления. Безрельсовые аппараты для электрошлаковой сварки перемещаются не по рельсу, а непосредственно по поверхности свариваемого изделия. Безрельсовый аппарат имеет две тележки (рис. 137): переднюю — ведущую и заднюю — холостую, но обе стороны сварного шва. Тележки связаны между собой плоскими тягами, пропущенными через зазор между свариваемыми кромками. Тяги снабжены мощными натяжными пружинами, прижимающими бегунки тележек к изделию, и создают достаточное для перемещения автомата сцепление ведущей тележки с изделием. Для улучшения сцепления рабочая поверхность бегунков снабжена острой насечкой и закалена до высокой твердости. Для более точного копирования шва при сварке бегунки снабжены ребордами, входящими в зазор между кромками изделия. Особенно портативными и удобными для применения на строительных площадках и стапелях являются безрельсовые шагающие магнитные аппараты. С целью уменьшения веса и размеров их конструируют без механизмов подачи и горизонтального колебательного перемещения электродов. Механизм подачи электродов устанавливают отдельно; число электродов — один или два. Аппарат удерживается на вертикальной поверхности изделия и перемещается по ней при помощи двух электромагнитов, питаемых постоянным током. Кривошипный, или эксцентриковый механизм, приводимый небольшим электродвигателем, поочередно отрывает от изделия и подает вперед сердечник одного из электромагнитов; в результате аппарат продвигается вверх небольшими шажками, по несколько миллиметров; общая скорость перемещения его 3,5— 20 м/ч. Одна из моделей аппарата весит всего 18 кг, аппарат легко переносит один рабочий. Флюсы применяются плавленые, по составу несколько отличающиеся от флюсов для дуговой сварки. Вследствие малого расплавления основного металла наплавленный металл образуется почти целиком за счет плавления электродной проволоки. Так как почти всегда требуется некоторое легирование наплавленного металла, то для электрошлаковой сварки весьма часто применяется легированная сварочная проволока. Для примера приведем режимы электрошлаковой сварки продольного шва барабанов паровых котлов из стали 22К с толщиной стенки 70—90 мм.

Рис. 137. Схема безрельсового аппарата

Производительность электрошлаковой сварки в данном случае в несколько раз выше, чем многослойной автоматической дуговой сварки под флюсом; расход флюса меньше ночти в 30 раз. По окончании электрошлаковой сварки углеродистой стали иногда нужна нормализация для улучшения и измельчения структуры; нагрев изделия до температуры выше точки Ас3, выдержка при этой температуре и последующее охлаждение на воздухе. Нормализация после электрошлаковой сварки усложняет процесс и удорожает его. Для устранения нормализации применяют меры, препятствующие росту зерна металла: сокращают величину зазора и объем ванны; уменьшают диаметр электродной проволоки; вводят в ванну модификаторы, например титан; подают дополнительный присадочный металл; удаляют горячий шлак и пр. Имеются положительные результаты электрошлаковой сварки и легированных сталей больших толщин. Электрошлаковым способом можно также производить наплавку поверхностей, когда требуется значительная толщина наплавленного слоя. Преимуществом применения этого способа является малая глубина расплавления основного металла и однородность наплавки, выполняемой за один проход. В отдельных случаях можно также выполнять электрошлаковым способом ремонтные работы; заварку крупных раковин, отверстий, доливку отломанных частей и т. п. Небольшие ремонтные работы и сварку относительно мелких сечений, например стыков арматурных стержней железобетона, производят упрощенным способом, без ползунов, в неподвижной форме — кокиле, дуговым шланговым полуавтоматом. Электрошлаковая сварка нашла большое применение в тяжелом машиностроении, в производстве барабанов паровых котлов высокого давления, станин крупных прессов и прокатных станов, цилиндров гидравлических прессов, частей крупных гидравлических турбин и гидрогенераторов, в судостроении, строительных металлоконструкциях и т. д. Дальнейшее усовершенствование электрошлаковой сварки может открыть и новые возможности применения. Для увеличения производительности сварки применяют проволоку увеличенного диаметра, 5—6 мм, и соответственно повышений ток. Можно также использовать электроды — пластины прямоугольного сечения толщиной 10—12 мм и шириной до 120 мм; при этом аппаратура значительно упрощается, отпадает необходимость в колебаниях электродов, в мундштуке для подвода тока к электроду; недостаток — необходимость мощных источников питания (на каждую пластину обычно дают ток 1500—2000 а). Для сварки плавящимся мундштуком используют пластину толщиной 5—6 мм, устанавливаемую неподвижно в зазоре. На ней укрепляют трубчатые каналы для подаваемых электродных проволок диаметром 2—3 мм. Пластину изолируют от изделия специальными прокладками. Пластина расплавляется по мере формирования шва. Способ сварки прост и требует меньших токов, чем сварка пластинами; недостаток — сложность изготовления мундштука. Переходя к общей оценке, следует заметить, что электрошлаковая сварка, как и всякий другой метод сварки, имеет свои особенности, преимущества и недостатки, свои области наиболее выгодного применения. Обычно электрошлаковая сварка становится технически целесообразной и экономически выгодной при толщине основного металла более 30 мм. Применение электрошлаковой сварки как в нашей стране, так и за границей непрерывно расширяется. Данный способ позволяет сваривать сталь и чугун различных марок, алюминий, медь, титан и их сплавы. Помимо резкого повышения производительности, стоимость сварки по сравнению с автоматической дуговой сваркой под флюсом снижается из-за уменьшения расхода флюса, упрощения подготовки кромок под сварку, уменьшения расхода электроэнергии. Реклама:Читать далее:Значение кислорода для газовой сваркиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|