|

|

Категория:

Пайка при индукционном нагреве Возможность интенсивно нагревать металлы токами высокой частоты и быстро доводить их до плавления позволяет применить индукционный нагрев для высокочастотной наплавки металлов. Процесс наплавки близок к nnoneccv пайки. так как оба эти ппо-песса основываются на одних и тех же физических явлениях: смачивании одним металлом или сплавом другого, растекании по его поверхности и диффузии между ними. Кроме того, условия нагрева при наплавке близки к условиям нагрева при пайке. При пайке соединение металлов, находящихся в твердом состоянии, происходит при помощи жидкого металла, здесь же жидкий металл наплавляется на металл, находящийся в твердом состоянии при температуре, близкой к оплавлению. К наплавляемому металлу нужно предъявлять те же требования, какие предъявляются к припоям. Основными условиями для наплавки одного металла на другой являются смачиваемость основного металла наплавляемым, жидкотекучесть последнего и, в большинстве случаев, более низкая температура плавления. Если наплавляемый металл в расплавленном состоянии легко образует сплавы с основным металлом, как например, серебро с медью, то при наплавке могут встретиться значительные трудности из-за интенсивного образования сплава с размыванием основного металла до окончания процесса плавления наплавляемого металла. В таком случае может быть целесообразным предварительное нанесение гальваническим путем на наплавляемые детали тонкого слоя какого-либо промежуточного менее близкого металла, например никеля при наплавке серебра на медь.

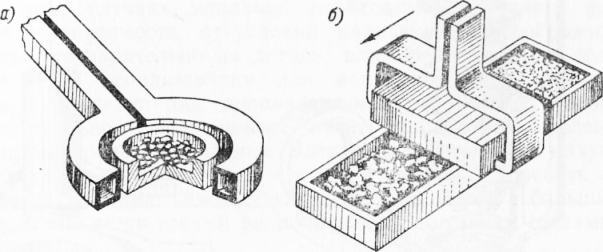

Рис. 1. Схема наплавки металла при индукционном нагреве:

а — одновременным способом, без перемещения индуктора; б — последовательным способом, с перемещением индуктора

Принципиально может существовать несколько схем наплавки металлов с индукционным нагревом. Основными из них являются следующие: Первый случай наплавки может быть применен при необходимости нанесения слоя одного металла на поверхность другого металла, ограниченную буртиком или специальными формующими холодильниками, а также в случае необходимости нарастить какую-либо часть детали или заплавить технологические отверстия. Цилиндрические детали не очень больших размеров можно наплавлять при одновременном нагреве в кольцевом индукторе, плоские детали больших размеров можно наплавлять при передвижении индуктора. К первому случаю наплавки можно также отнести центробежную заливку биметаллических втулок, о которой кратко сказано ниже.

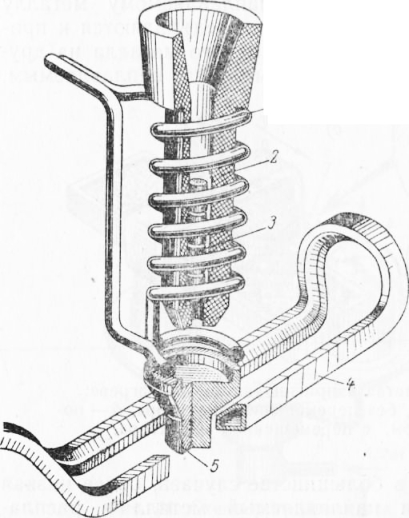

Рис. 2. Схема нагревающего устройства для наплавки чугуна на толкатель автомобильного двигателя завода ГАЗ:

1 — наплавляемая деталь; 2 – индуктор для подогрева детали; 3 — индуктор для расплавления металла; 4—керамическая форма; 5 — наплавляемый металл

Второй случай наплавки может быть осуществлен либо заливкой нагреваемой детали металлом, расплавленным отдельно, например в тигле, либо расплавлением наплавляемого металла в керамической воронке, расположенной в дополнительном многовитковом индукторе над подогреваемой деталью. По такому принципу осуществлен на Горьковском автозаводе им. Молотова станок-автомат для наплавки чугуном толкателей клапанов двигателей!. Схематично наплавляющее устройство завода ГАЗ изображено на рис. 3.

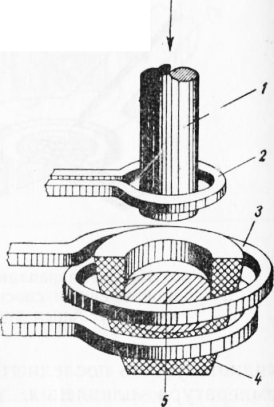

Рис. 3. Схема наплавки окунанием детали в ванну с расплавленным металлом:

1 — индуктор с витками для расплавления металла и нижним подогревающим витком; 2 — керамическая воронкообразная втулка; 3 — куски наплавляемого металла; 4 — индуктор для подогрева деталей перед наплавкой; 5 — деталь

Третий случай наплавки окунанием может быть применён ДЛ-<5 плавки на детали специальных сплавов. При этом способе направляемый металл может иметь температуру плавления более высокую, чем основной металл. Количество наплавляемого металла и условия нагрева должны быть выбраны с учетом массы и материала металла, подлежащего наплавке, с таким расчетом, чтобы наплавляемый металл не мог оплавить и перегреть основной металл. Для второго и особенно третьего случаев наплавки очень важно, чтобы участвующая в процессе керамика не разрушалась при высоких температурах и не выделяла при нагреве газов, могущих насытить наплавляемый металл и образовать при остывании поры и газовые раковины. При всех случаях наплавки необходимо применять флюсы, которые в зависимости от условий наплавки целесообразно или наносить предварительно на деталь, или присаживать в процессе нагрева. При использовании для наплавки токов повышенной частоты существует ряд дополнительных трудностей, связанных с более сильно выраженными электромагнитными явлениями, мешающими процессу наплавки. Электромагнитное поле индуктора, воздействуя на расплавленный металл, стремится выбросить его из зоны своего действия. Поэтому нагрев под наплавку в большинстве случаев лучше вести токами радиочастоты, с питанием от ламповых генераторов. Реклама:Читать далее:Применение индукционного нагрева для изготовления биметаллических втулокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|