|

|

Категория:

Литейные цеха Согласно директивным указаниям Госстроя СССР, разработанным типовым мощностям специализированных литейных цехов и нормального ряда вагранок, проектными институтами разработаны и утверждены типовые проекты литейных цехов различных категорий, в том числе плавильных отделений. Особенностью плавильных отделений является перегрузка и транспортировка большого количества шихтовых материалов и жидкого металла, что требует высокопроизводительной подъемно-транспортной техники, преимущественно машин непрерывного транспорта. В связи с этим разработаны типовые линии шихтовки, плавки и выдачи металла для цехов массового, крупносерийного, мелкосерийного и единичного производства. Разработанные линии подразделяются на два класса. В состав первого класса входят линии шихтовки, плавки и выдачи металла чугунолитейных цехов массового и крупносерийного производства на базе вагранок закрытого тина диаметром 1500—1800 мм и мощностью по жидкому металлу 40—50 и 55—70 тыс. т/год. На рис. 1 показана линия, относящаяся к первому классу мощностью 40—50 тыс. т/год для отливок из серого чугуна развесом до 150 кг. Линия предназначена для вновь строящихся и реконструкции существующих цехов. Металлическая шихта из бункеров с вибрационными питателями поступает в интегральные весовые дозаторы, затем определенное количество шихты пластинчатым конвейером подается в бадью скипового подъемника для загрузки в вагранку. Кокс и известняк подаются непосредственно в бадью скипового подъемника из специальных бункеров. Транспортирование жидкого металла на заливку производится ковшами по монорельсу. Чугун выплавляется в водоохлаждаемых рекуперативных вагранках с полным отбором и очисткой отходящих газов с газо- или электрообогреваемыми копильниками поворотного типа. Дутье подогревается в рекуператоре до 500 °С. Программирование работы вагранок осуществляется с помощью вычислительных машин типа УВМ. Такая система шихтовки обладает большой пропускной способностью, но требует мелкой и тщательной разделки шихты. К первому классу относятся также линии, состоящие из системы бункеров для металлических компонентов шихты, полупортального электромагнитного крана и стационарных бункер-весов. Организация плавильного отделения с такой шихтовкой и складом шихтовых и формовочных материалов показана на рис. 4.27. Эта система дает меньшую точность дозировки шихты, но позволяет обходиться обычной разделкой шихты для крупных вагранок. В состав второго класса входят пять типов линий: 1) линии шихтовки, плавки и выдачи металла на базе вагранок закрытого типа с применением автоматической весовой тележки с выдачей металла в монорельсовые ковши; 2) линии шихтовки, плавки и выдачи металла на базе вагранок закрытого типа и индукционных печей для плавки лигатур при производстве высокопрочных чугунов с применением автоматической весовой тележки и выдачей металла в монорельсовые ковши; 3) линия данного типа отличается от линии второго тем, что металл выдается в крановые ковши; 4) линии с упрощенными вагранками закрытого типа с применением автоматической весовой тележки и выдачей металла в монорельсовые ковши; 5) линии на базе упрощенных вагранок закрытого типа с применением стационарных бункеров и выдачей металла в крановые ковши. Первые три типа линий предназначены для вновь строящихся и для реконструкций существующих цехов с достаточными производственными площадями. Эти линии могут быть использованы в цехах массового и крупносерийного производства с развесом литья до 100, 1000, 20 000 и 50 000 кг. Шихтовка металлических компонентов осуществляется из бункеров с помощью траковых питателей и автоматической весовой тележки. Известняк, кокс и ферросплавы из бункеров через весовые дозаторы поступают в бадью скипового подъемника, с помощью которого производится загрузка вагранок бадьями. Вагранки закрытого типа — водоохлаждаемые, с общим рекуператором, системой пылеулавливания и грануляцией шлака. Поворотные копильники — с газовым или электрическим обогревом. Четвертый и пятый типы предназначены для реконструкции действующих цехов среднего и крупного литья. Линии этого типа состоят из блока упрощенных вагранок закрытого типа с рекуператором, встроенным в шахту вагранок, и общим пенным аппаратом для очистки ваграночных газов. Оборудование для шихтовки включает систему бункеров с траковыми питателями и автоматическую тележку.

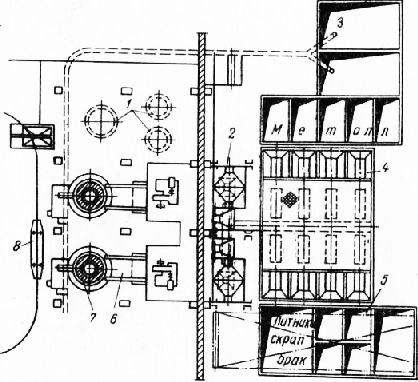

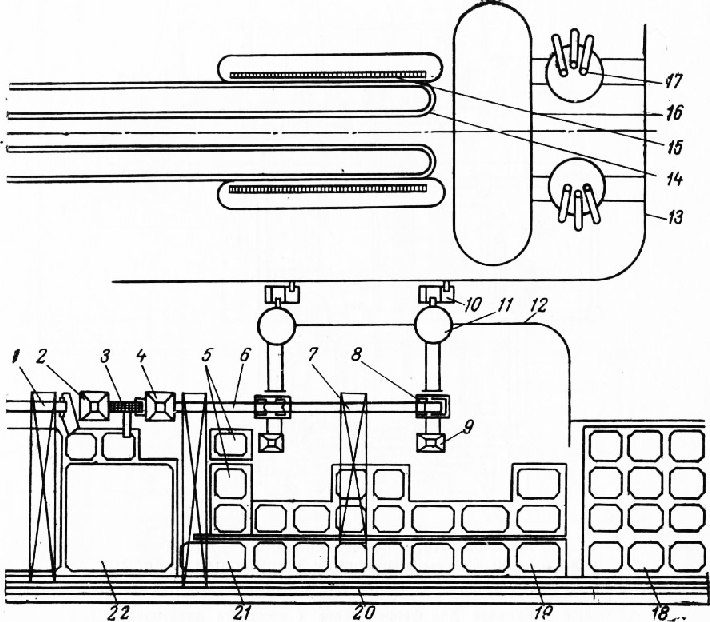

Рис. 1. Автоматическая линия шихтовки и выдачи металла мощностью 40 000—50 000 т/год:

1 — устройство для подогрева дутья, дожигания и очистки ваграночных газов; 2 — бункер для кокса и известняка с весовыми дозаторами; 3 — система грануляции шлаков для двух вагранок; 4 — установка для автоматического взвешивания шихты с интегральными весовыми дозаторами; 5 — мостовой кран со съемной магнитной шайбой и грейфером; 6 — скиповый подъемник; 7 — вагранка с поворотным копильником; 8 — ковш для металла, транспортируемый по монорельсу

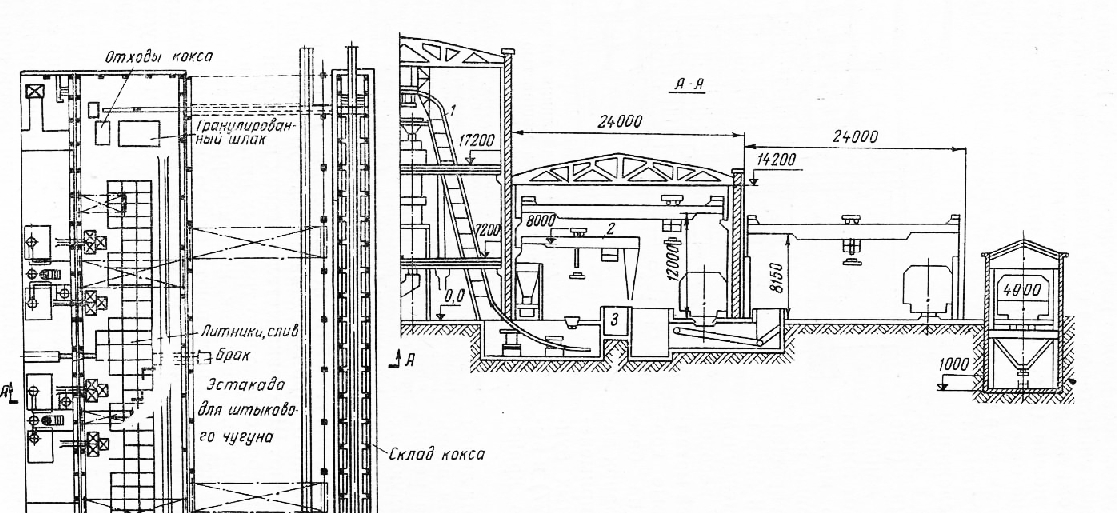

Рис. 2. Плавильное отделение чугунолитейного цеха со складом шихтовых и формовочных материалов мощностью 60 000—100 000 т/год:

1 — скиповый подъемник; 2 — кран с магнитной шайбой; 3 — закрома для шихты

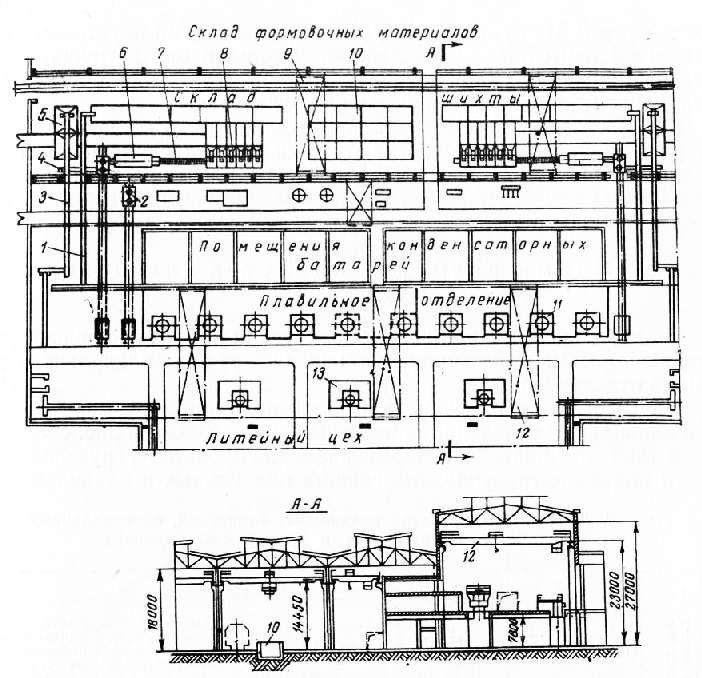

Рис. 3 Плавильное отделение со складом шихтовых и материалов мощностью 25 000-35 000 т/год чугунного литья

Рис. 4. Автоматическая линия плавки с применением индукционной печи для плавки лигатур мощностью 13 000—18 000 т/год:

1 — вагранка; 2 — поворотный копнльннк; 3 — монорельс разливочного ковша: 4 — рекуператор; 5 — система грануляции шлака; в — индукционная печь емкостью 1 т; 7 — мостовой кран со съемной магнитной шайбой и грейфером; 8 — бункера для металлической шихты с трако-выми питателями; 9 — бункера для ферросплавов с весовыми дозаторами; 10 — автоматическая весовая тележка; 11 — бункера для кокса и известняка с весовыми дозаторами; 12 — скиповый подъемник

Известняк, кокс и ферросплавы из бункеров через весовые дозаторы поступают в бадью, которая по рольгангу передается под крюк шаржирного крана. Загрузка вагранок производится бадьями с помощью шаржирного крана (рис. 5). Возможны также варианты с шихтовкой металлических компонентов из бункеров с помощью полупортального электромагнитного крана и стационарных бункеров.

Рис. 5. Автоматическая линия плавки с загрузкой шихты в вагранку шаржирным краном:

1 — воздуходувки; 2 — шахта для подъема бадьи с шихтой; 3 — мостовой кран со съемным грейфером и магнитной шайбой; 5 — бункера для ферросплавов с весовыми дозаторами; 6 — бункера для металлических компонентов с траковыми питателями; 7 — автоматическая весовая тележка; 8 — бункера для кокса и известняка с траковыми питателями; 9 — пенный аппарат; 10 — дымосос; 11 — вагранка с рекуператором в шахте вагранки; 12 — поворотный копильник; 4, 13 — система грануляции шлака для двух вагранок

На рис. 6 представлен плавильный участок литейного цеха ковкого чугуна Тульского комбайнового завода. Плавка чугуна осуществляется дуплекс-процессом вагранка+электропечь марки ДС-3. В основу планировки участка положена поточная система организации работ, начиная от складирования шихтовых материалов и кончая выдачей металла на литейные конвейеры. Склад рассчитан на хранение в закромах месячного запаса шихтовых материалов, которые поступают на склад в железнодорожных вагонах. Разгрузка вагонов и перегрузка материалов осуществляется двумя 5-тонными магнитогрейферными кранами. Загрузка вагранок производится скиповыми подъемниками. Дозирование и загрузка шихты в бадью скипового подъемника осуществляется комплексом устройств из двух систем: дозирования и загрузки металлической шихты; дозирования и загрузки кокса и известняка. В системах применяются электронно-тензометрические весы, разработанные Одесским СКВ испытательных машин. Система загрузки и дозирования металлической шихты состоит из бетонированных суточных расходных бункеров, полупортального электрокрана, на котором подвешиваются весы 191-ТК-5, и сварного приемного бункера для загрузки бадьи скипового подъемника. Весы состоят из грузоприемного устройства, кабелеуборочного приспособления с кабелем и указательного прибора. В качестве грузо-захватывающего приспособления применена обычная магнитная шайба М-42 на крюке грузоподъемного устройства весов. Указательный прибор устанавливается в кабине крановщика, который, включая и отключая магнитную шайбу, набирает требуемую навеску и загружает материал в бадью скипового подъемника.

Рис. 6. Комплексно-механизированное плавильное отделение литейного цеха ковкого чугуна:

1 — ленточный транспортер возврата литников; 2 — суточный бункер для кокса; 3 — грохот; 4 — суточный бункер для известняка; 5 — емкости-отстойники в системе грануляции шлака; й — лента подачи кокса; 7 — портальный кран; 8 — расходные бункера подачи кокса и известняка; 9 — загрузочный бункер; 10 — миксер; 11 — вагранка; 12 — путь для транспортирования отходов от вагранки; 13 — путь тельферной тележки; 14 — литейный конвейер; 15 — заливочная площадка; 16 — путь тельферной тележки; 17 — дуговая печь; 18 — бункера хранения металлической шихты; 19 — закрома суточного хранения металлической шихты; 20 — железнодорожный путь; 21 — закром для хранения флюсов; 22 — бункер для хранения кокса

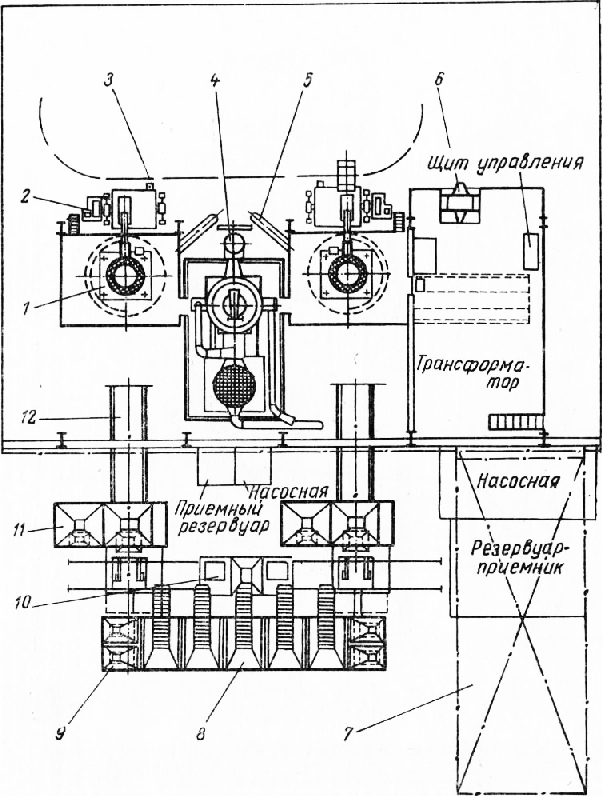

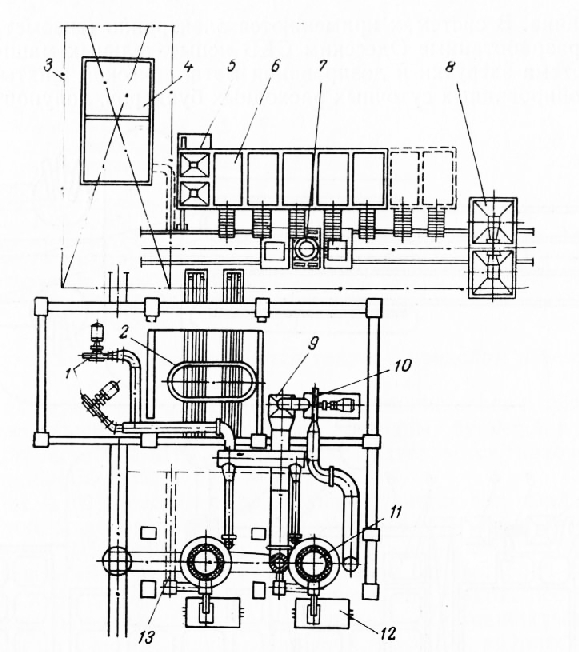

Аналогичные весы выпускаются также с пределом взвешивания до 10 т. Система подачи в бадыо скипового подъемника кокса и известняка состоит из линии транспортирования, расходных бункеров и дозирующих устройств мод. ДВК-300М2. Кокс подвергается грохочению, а известняк дроблению. На рис. 7 представлен плавильный участок для выплавки углеродистой, малолегированных и специальных сталей в электродуговых печах ДСП-6Н01. Мощность участка 40—60 тыс. т/год (при работе в две смены) с максимальным весом отливок 5000 кг. Шихта готовится в скрапоразделочном цехе и на участок поступает в загрузочных корзинах. Скрап и ферросплавы для подшихтовки взвешиваются на участке. Флюсы — руда и известь — хранятся в бункерах и по мере надобности поступают в контейнерах. Ферросплавы и руду дробят и прокаливают в ирокалочных печах с выдвижным подом. Шлак по ходу плавки выпускают в шлаковни, которые затем выкатываются под кран и перегружаются на железнодорожные платформы. Предусмотрен участок для изготовления блоков футеровки печей. Общая площадь участка составляет 4752 м2, в том числе 974 м2— вспомогательные службы и склады. Всего на участке 114 работающих, в том числе 36—сталевары, 6 — шихтовщики, 12 — разливщики металла и шлаковщики, 51 — вспомогательные рабочие и 9 — ИТР. На рис. 8 представлено плавильное отделение чугунолитейного цеха мощностью 100 000 т в год, оборудованное индукционными печами типа ИЧТ-25. При отделении расположен механизированный склад шихтовых материалов. Кроме хранения и подготовки, на складе производится предварительный подогрев шихты. Материалы на склад поступают в железнодорожных вагонах. Разгрузка вагонов, распределение материалов по закромам хранения и подача из них на наклонные плоскости установок для автоматического взвешивания шихты и другие подъемно-транспортные операции осуществляются мостовыми электрическими кранами с электромагнитными шайбами. Набор и составление шихты производится автоматической установкой, снабженной дозаторами. Набранная металлическая калоша поступает на пластинчатый конвейер и подается в печь для подогрева. После подогрева шихта загружается в бадью. Последняя транспортируется механизированной передаточной тележкой 2 в плавильный пролет цеха, где она выгружается мостовым электрическим краном в индукционные печи. Стружка на склад в бункера подается по системе ленточных

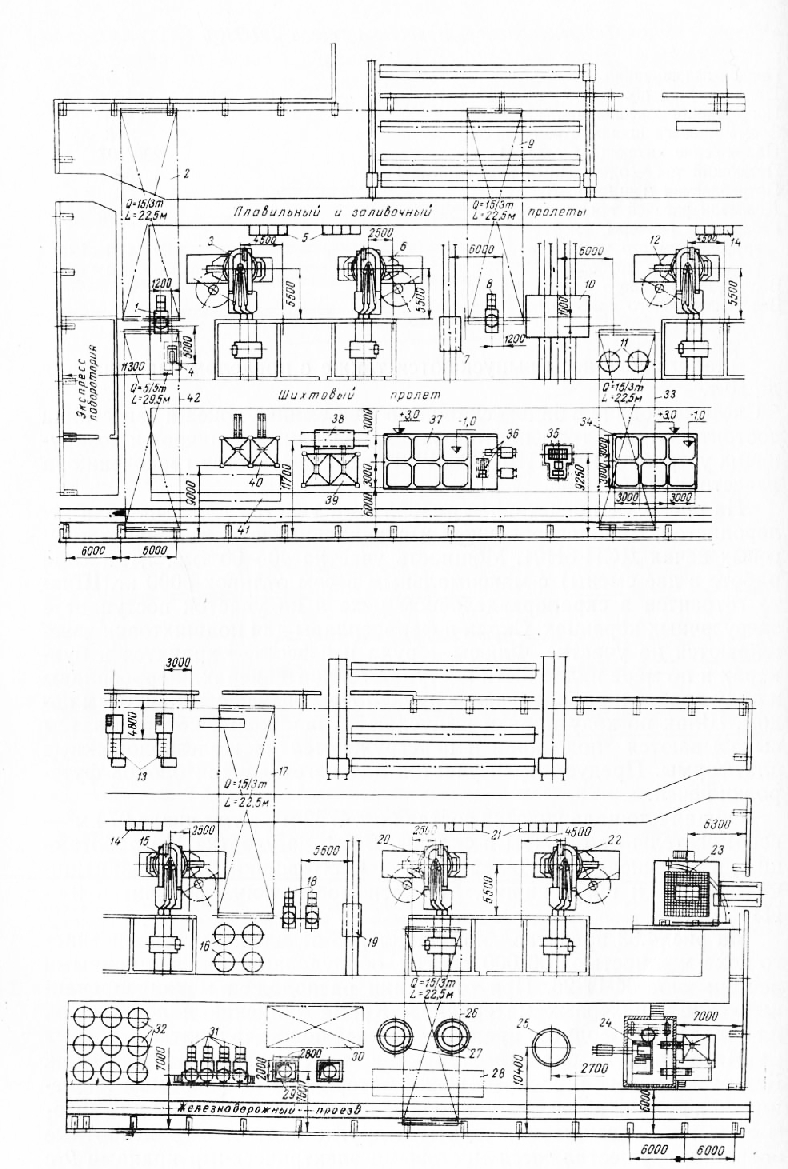

Рис. 7. Плавильное отделение для выплавки стали в электродуговых печах типа ДСП-6Н01 мощностью 40 000—60 000 т/год жидкого металла:

1. 8, 18, 31 — стенды для сушки ковшей; 2, 9, 17, 26, 33, 42 — краны мостовые электрические; 6, 12, 15, 20, 22 — электродуговые печи; 4 — молот пневматический с шаботом; 5, 14, 21 — лари для легирующих добавок и флюсов; 7, 19, 38 — тележки передаточные; 10 — печь двухкамерная с выкатным подом для нагрева и прокалки руды и флюсов; 11, 16, 32 — корзины для шихты; 13 — сушила для стопоров сталеплавильных ковшей; 23 — установка для выбивки сводов; 24 — смоловарочная установка; 25 — стенд для набивки блоков электропечей; 17 — стенд для наборов сводов; 28, 41 — приемно-сортировочная площадка; 29 — яма для ремонта разливочных ковшей; 30 — место для ковшевого кирпича; 34, 37 — закрома для хранения шихтовых материалов: 35 — весы вагонеточные; 36 — дробильные вальцы для размола ферросплавов; 39 — бункер для руды и извести; 40 — бункер для заправочных материалов конвейеров 3. Из бункеров стружка пластинчатыми питателями подается на ленточные конвейеры 4, которыми она загружается в бадьи. Литники на склад подаются ленточным транспортером 1. Индукционные печи 13 применяются как раздаточные.

К недостаткам рассмотренного плавильного участка относится отсутствие операции по очистке стружки от эмульсии и масла и неудачное решение подогрева шихты. Печь расположена далеко от плавильных печей. Наиболее целесообразно подогревать шихту непосредственно у печей.

Рис. 8. Плавильное отделение чугунолитейного цеха мощностью 100 000 т/год с индукционными печами

Реклама:Читать далее:Нормы размеров пролетов плавильных отделенийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|