|

|

Категория:

Фрезерные работы Одним из основных принципов построения технологического процесса является принцип совмещения технических, экономических и организационных задач, решаемых в данных производственных условиях. Технологический процесс должен безусловно обеспечить выполнение всех требований к точности и качеству деталей и изделия в целом, предусмотренных чертежами и техническими условиями, при наименьших затратах труда и минимальной себестоимости. Обычно существует несколько вариантов обработки деталей, одинаково удовлетворяющих требованиям чертежа и техническим условиям, но стоимость, обработки различна. Для заданных условий и масштаба производства следует выбрать тот вариант, который наилучшим образом удовлетворяет указанным выше требованиям. Выбор оптимального варианта технологического процесса требует в ряде случаев расчета экономической эффективности и сравнения экономичности вариантов обработки. При проектировании технологических процессов механической обработки исходными являются следующие данные: программное задание; чертежи и технические условия на изготовление и приемку изделия; вид заготовки, зависящий от размера партии, материала, Геометрической формы и размера детали и др. Существуют два случая разработки технологических процессов. Первый, когда для производства машин проектируются новые заводы или цехи завода и, следовательно, свободен выбор оборудования, производственных площадей и прочих технических средств, составляющих производственный процесс. Второй, наиболее распространенный, когда на базе действующего завода с учетом технической оснащенности организуют производство нового изделия. В этом случае разработка технологии изготовления подчинена конкретной производственной обстановке. Разработка технологических процессов ведется по следующему плану. В большинстве случаев обработку заготовки целесообразно производить в несколько операций: 5. Для каждой операции выбирают станок, приспособление, режущий, вспомогательный и измерительный инструменты, охлаждение с учетом количества одновременно обрабатываемых деталей. Разработка технологических процессов механической обработки для массового и крупносерийного производства ведется двумя методами: концентрацией и дифференциацией операций. Концентрацией операций называется соединение нескольких операций в одну, более сложную, а дифференциацией — расчленение операций на несколько более простых. Обработка заготовок набором фрез, обработка на многошпиндельных станках, токарных автоматах и полуавтоматах, агрегатных станках выполняется по методу концентрации операций. На ведущие детали рекомендуется разработать 2—3 варианта технологического процесса, чтобы определить наиболее экономичный при заданных условиях обработки. — Последовательность операций и переходов Технологический процесс фрезерной обработки должен обеспечить возможность обработать на данном станке при заданных условиях работы наибольшее количество деталей высокого качества при возможно лучшем использовании оборудования и инструмента, а также с наименьшими затратами. Технологический процесс должен быть построен в наиболее целесообразной последовательности операций и переходов с использованием наиболее рациональных методов фрезерования. Последовательность обработки зависит от многих факторов: характера фрезерных операций, размеров и формы деталей, технических условий на взаимное расположение отдельных поверхностей, наличного парка оборудования и т. д. Однако в большинстве случаев последовательность обработки зависит от выбора установочных баз. Выбор установочных баз Порядок обработки детали зависит в первую очередь от того, какие поверхности выбираются в качестве установочных баз в процессе обработки. Поэтому установочные базы должны намечаться заранее, до начала обработки. Различают следующие основные случаи выбора установочных баз:

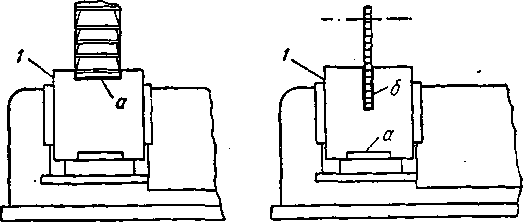

Рис. 1. Базы при фрезеровании пазов а и б у призмы

Так мы поступали при обработке прямоугольного бруска. За базу при первой установке была принята черная поверхность заготовки. Это позволило обработать широкую плоскость, которая в дальнейшем служила чистовой установочной базой для последующих установок. 2. Подлежащая обработке на данной операции заготовка имеет плоскости, обработанные на предыдущих операциях. В этом случае базировка производится по предварительно обработанным поверхностям. Так, для фрезерования призмы заготовкой является прямоугольный брусок, профрезерованный начисто по всем граням. В качестве базы для обработки этого бруска могут быть приняты две любые грани. При фрезеровании пазов а и б за базу принимается грань. При фрезеровании пазов в и г грань уже не может служить базой, поэтому принимается в качестве новой базы грань. Так, при обработке контурного шаблона в качестве установочной базы было принято центральное отверстие диаметром 30 мм; при фрезеровании квадрата в качестве установочной базы были приняты центровые отверстия (центры); при фрезеровании граней гайки установочной базой служило отверстие диаметром 11,7 мм; при фрезеровании торцовых пазов в валике установочной базой служила наружная обточенная поверхность диаметром 34 мм и т. д.

Рис. 2. Базы при фрезеровании пазов призмы

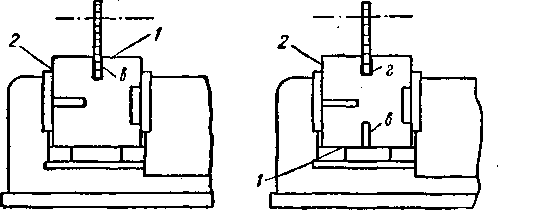

Выбор методов фрезерования В зависимости от количества и порядка закрепления обрабатываемых заготовок фрезерование можно производить по следующим методам. Фрезерование по одной заготовке применяется главным образом в единичном производстве или при обработке заготовок крупных размеров, когда на столе станка или в приспособлении нельзя закрепить ‘больше одной заготовки. При последовательном методе фрезерования одна фреза или набор фрез обрабатывает заготовки, последовательно закрепленные в тисках или многоместных приспособлениях. Последовательное фрезерование можно производить враз-движку, когда заготовки закрепляются последовательно на некотором расстоянии друг от друга, как показано на рис. 2, б. Для уменьшения потерь на холостой пробег фрезы современные фрезерные станки имеют возможность настройки перемещений стола по принципу чередующейся подачи. Более производительным способом последовательного фрезерования является фрезерование заготовок, установленных пакетом. При этом способе фрезерования потери на холостой пробег фрезы в промежутках между заготовками исключены, так как они прилегают друг к другу. Поэтому, если условия обработки и конфигурация заготовок позволяют, то всегда выгодно закреплять заготовки пакетом. При параллельном методе фрезерования две или несколько заготовок, закрепленные в тисках или многоместном приспособлении, обрабатываются одновременно одной фрезой или набором фрез.

Рис. 3. Схемы фрезерования;

а — по одной заготовке, б — двух заготовок последовательно, в — двух заготовок параллельно

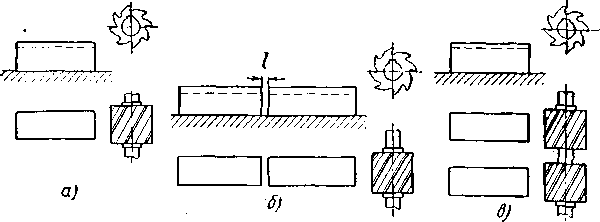

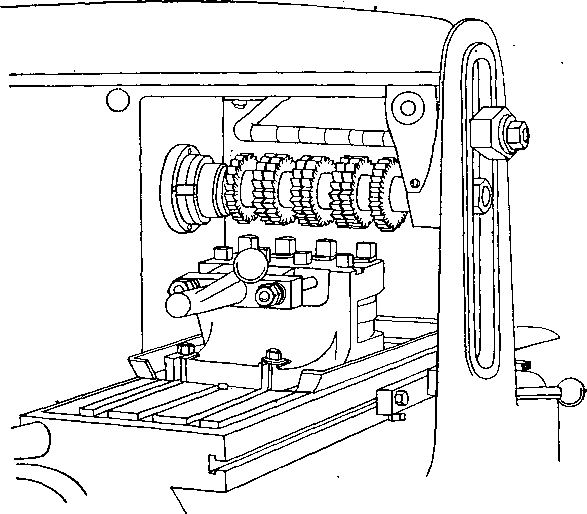

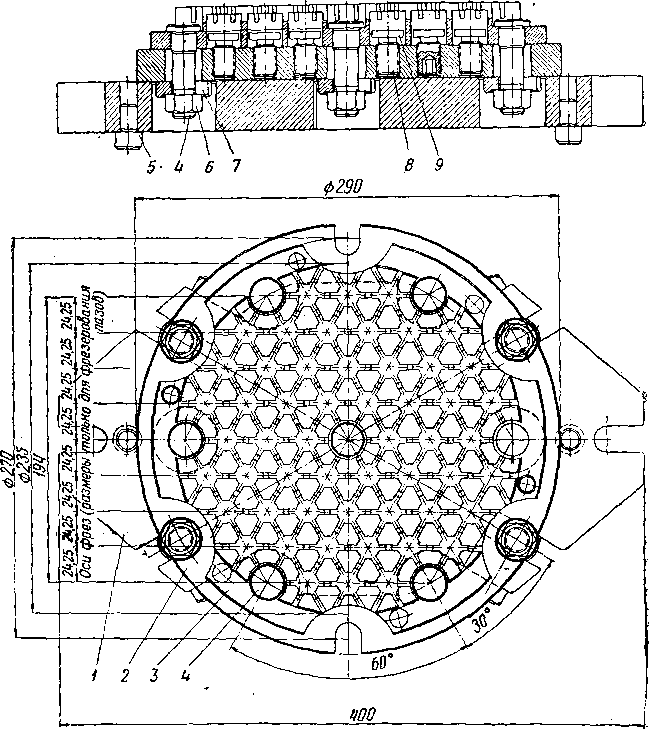

При параллельном методе фрезерования машинное время сокращается во столько раз, сколько установлено заготовок в ряд. Параллельный метод применяется главным образом в условиях изготовления больших партий малогабаритных заготовок. На рис. 4 показана установка четырех винтов для параллельного фрезерования их головок четырьмя парами дисковых трехсторонних фрез. Параллельно-последовательным методом фрезерования называют сочетание параллельного и последовательного методов фрезерования. При этом методе можно добиться наибольшей производительности, что часто используют фрезеровщики-новаторы производства. На рис. 5 показано производительное приспособление для фрезерования шлицев корончатых гаек. Оно состоит из основания и двух круглых плит. Основание закрепляют пазовыми болтами на столе горизонтально-фрезерного станка. На основание устанавливают и Закрепляют четырьмя откидными болтами нижнюю и верхнюю плиты в сборе. Верхняя плита соединена с нижней семью болтами с быстросъемными шайбами. В нижней плите имеется 54 нарезанных отверстия, в которые ввинчены зажимы с внутренним шестигранником. На верхнем конце зажимы имеют круглый диск, свободно входящий в отверстие в верхней плите и подпирающий заготовки гаек. Таких отверстий в верхней плите тоже 54. В них закладывают заготовки гаек при опрокинутом положении верхней плиты. На нее накладывают сверху нижнюю плиту, фиксируя ее двумя штифтами, и затягивают семь болтов и все 54 зажима. Затем переворачивают комплект плит с заложенными в них 54 заготовками и устанавливают его на основание, закрепляя четырьмя откидными болтами.

Рис. 4. Фрезерование набором фрез головок у четырех винтов

На верхней плоскости верхней плиты имеется система канавок, пересекающихся между собой под углом 60°. Ширина канавок (3,5 мм) соответствует ширине шлица в гайке. Фрезерование комплекта заложенных в приспособление гаек производится набором девяти дисковых фрез, установленных на равных расстояниях на оправке. После первого прохода обе верхние плиты поворачивают на 60°, производят второй проход и таким же образом третий проход. При двух комплектах плит заполнение заготовками второго комплекта производят в процессе фрезерования шлицев в гайках первого комплекта плит, таким образом получается экономия вспомогательного времени.

Рис. 5. Приспособление для фрезерования шлицев корончатой гайки:

1 — основание, 2 —плита нижняя, 3 — плита верхняя, 4—болты крепления плит, 5 — установочные штифты, 6 — гайка, 7 — быстросъемная шайба, 8— зажим, 9— шайба глухая

При разработке технологического процесса фрезерной обработки партии одинаковых деталей необходимо стремиться к применению параллельно-последовательных методов обработки. Оформление технологического процесса Операции технологического процесса обработки детали заносятся в последовательном порядке в карту технологического процесса. Карта технологического процесса отличается от операционной карты тем, что по ней устанавливается процесс обработки детали по всем операциям. В карте технологического процесса порядковые номера операций обозначаются римскими цифрами. Порядковые номера установок обозначаются русскими заглавными буквами (А, Б, В, Г и т. д.). Порядковые номера переходов обозначаются арабскими цифрами (1, 2, 3, 4 и т. д.). Наименования установок и переходов записываются в форме приказа. Это подчеркивает строгую обязательность выполнения технологического процесса.

Рис. 6. Схема установки

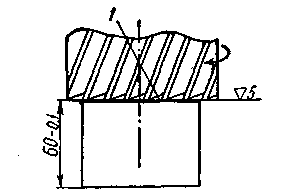

В графе «Наименование установок» указываются характер и способы закрепления заготовки, а также поверхности, которыми она касается установочного элемента, приспособления или поверхности стола. Например, в технологической карте установка, изображенная на рис. 6, формулируется так: «Установить заготовку ,в тиски фрезерованной поверхностью к неподвижной губке и закрепить». В схемах переходов заготовка изображается в обработанном виде по предыдущим и по данному переходу и указываются размеры только тех поверхностей, которые должны быть обработаны на данном переходе. На схемах также дается положение режущего инструмента в конце обработки. Чтобы лучше выделить поверхности, обрабатываемые в рассматриваемом переходе, контуры этих поверхностей обводятся толстыми линиями черным карандашом или тушью на операционном чертеже.

Рис. 7. Схема перехода

Реклама:Читать далее:Пути сокращения общего времени при фрезерованииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|