|

|

Категория:

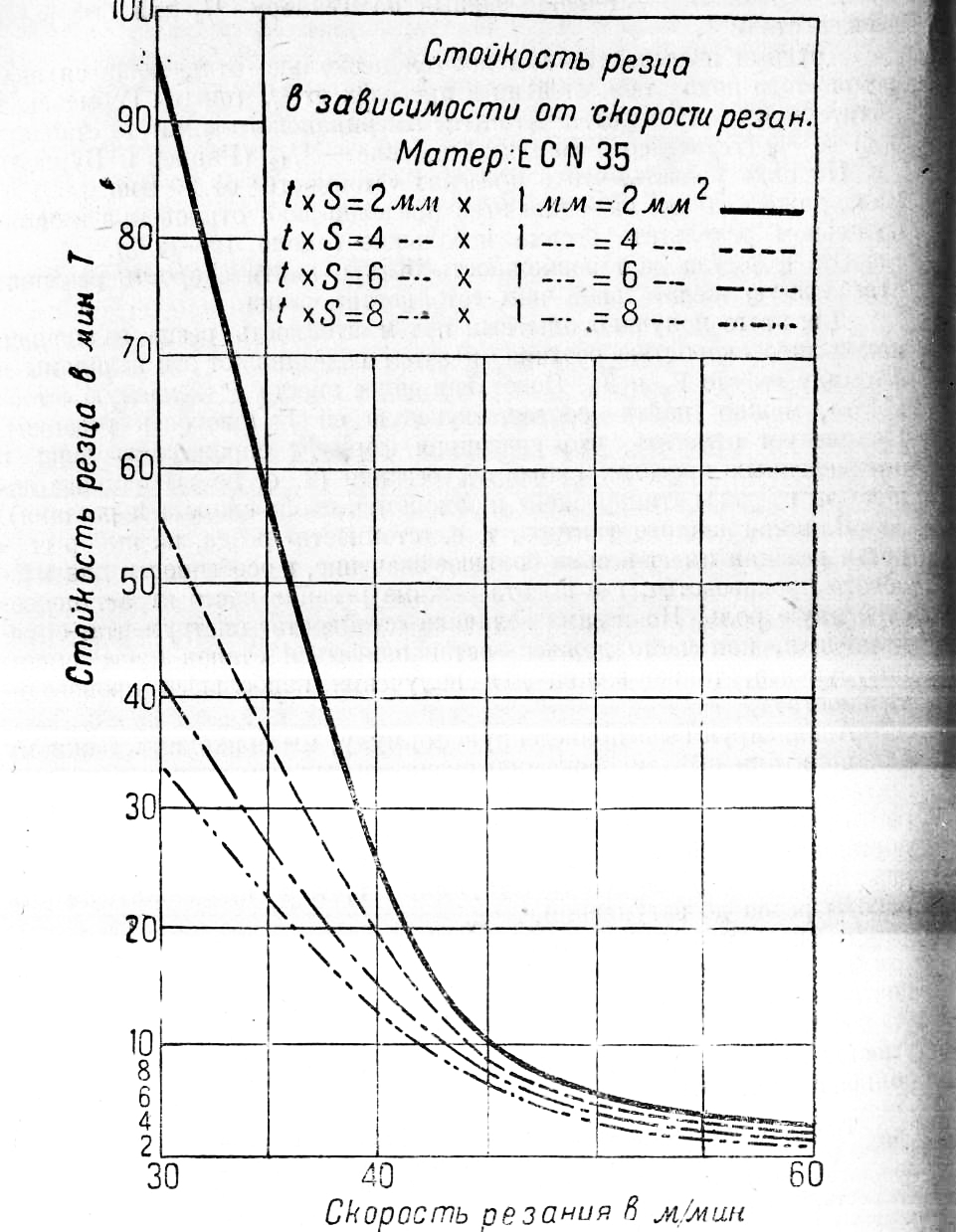

Проектирования технологических процессов Далее: Форма и размеры резцов Естественно, что в зависимости от той или иной установленной «стойкости» резца мы будем иметь соответственно большую или меньшую скорость резания. Тейлор оценивает влияние этого фактора в пределах от 1 до 1,2 и Дени — в пределах от 1 до 1,33. Другими исследователями даются несколько отличающиеся значения этого показателя степени в пределах от Ve (опыты Германской политехнической школы) и (Крекелер и Валликс) и даже — 1/12 (Риппер и Бурлей). Но надо указать, что в пределах «стойкости» от 20 мин. до 1 ч. 30 м. даже крайние значения этих пределов дают отклонения в окончательном результате весьма небольшие (около 10—12%). Эта формула дает возможность быстро найти скорость резания, отвечающую желательной нам «стойкости» резца. Для этого получают опытным путем «стойкость» резца, задавшись какой-либо скоростью резания, и затем подставляют эти величины в формулу вместо F0 и Т0. Подставив далее вместо Р желаемую «стойкость», можно найти соответствующую ей V (скорость резания). Но следует отметить, что указанная формула справедлива лишь в определенных пределах скоростей резания (т. е. не выходящих да-лf>Txo sa пределы «типической» и «экономической» скоростей резания). Влияние данного фактора, т. е. «стойкости» резца, на выбор скорости резания имеетявесьма большое значение, в особенности для массового производства, где высота режима резания часто играет первостепенную роль. Но и сама величина «стойкости» инструмента, определяющая, как часто должен останавливаться станок из-за смены инструмента, также важна для получения наибольшей производительности. Анализируя вышеприведенную формулу, мы приходим к важному для практики выводу: даже при значительных изменениях в продолжительности работы резца до затупления, т. е. «стойкости» его, скорость резания изменяется весьма медленно, так как она обратно пропорциональна лишь корню п-й степени (8-й для быстрорежущей стали) из соответствующих времен продолжительности работы резца до затупления. Так, например, для быстрорежущей стали при увеличении «стойкости» на 50% скорость резания уменьшается лишь на 4% и при увеличении на 100%—всего лишь на 7%. Для углеродистой стали эти уменьшения скорости резания были бы несколько больше (за счет большего показателя степени). Тейлор и его последователи исходят из так называемой «типической скорости» резания, т. е. такой, которая при подаче 1/16” и глубине 3/16” дает продолжительность непрерывного резания — «стойкость» резца — 20 мин., а скорость, при которой резец стоит 1 % часа, он называет «экономической скоростью» резания.

Рис. 1. «Практически экономическая» скорость резания (по Дени) равна 1,33 от «скорости наименьшего изнашивания» что соответстует 1%—2 часа (100—116 мин.) продолжительности работы резца («стойкости»). При скорости же в 1,66 от «скорости наименьшего изнашивания» объем снимаемого металла практически равен нулю вследствие быстрого затупления резца. Таким образом мы получаем еще ценный вывод: при близких к принятым указанными исследователями глубине резания и подаче интересующие практику скорости резания находятся в сравнительно узких пределах — от 1 до 1.33 (от «скорости наименьшего изнашивания»), так как далее начинается быстрое уменьшение стойкости (до 20 мин. при 1,5 и 0 мин. при 1,66). Эти цифры можно относить только к случаям обдирочной токарной обработки, где имеется в виду более или менее значительное количество металла, подлежащего удалению. Для чистовых же проходов, для обточки с малыми припусками, а также для случаев сложной и длительной установки резцов на станке,— эти цифры не вполне применимы. Для автоматов и полуавтоматов, где перестановка инструмента и наладка станка отнимают много времени, следует брать скорость резания, соответствующую «стойкости» 2 в 3—5 час. При чистовой обточке «стойкость» принимается также значительно большей, чем при обдирке, так как чистовые проходы должны обычно давать размер поверхности с той или иной степенью точности, а даже сравнительно небольшое затупление лезвия более или менее быстро начинает давать «брак» из-за избыточности размера или недостаточно чистой поверхности. Надо, однако, отметить, что в некоторых случаях (при одновременной обработке нескольких диаметров и пр.) резцы пускаются со скоростью резания, соответствующей и меньшей «стойкости», чем это выше рекомендуется, но это следует делать лишь в случаях достижения, таким образом, значительного увеличения производительности станка и при возможности сравнительно быстрой смены таких наиболее напряженных резцов. Лучше поставить на их место резцы из сверхтвердых сплавов: победит и др. Совершенно очевидно, что, чем выше стоимость станко-часа, тем должна быть выше экономическая скорость резания (для более выгодного использования дорогого станка и рабочего) и, стало быть, меньше «стойкость». Увеличение же стоимости простоя станка.и рабочего во время смены инструмента, а также стоимость переточки инструмента и уменьшение его ценности при этой переточке требуют увеличения «стойкости» резца. При высокой производительности и большой стоимости станков часто критерием для решения вопроса о размере практически-экономической скорости служит количество деталей, даваемое станком в день. Другими словами, скорость повышается до предела, после которого дальнейший выигрыш в производительности станка от увеличения скорости резания сводится к нулю (или даже к проигрышу) от увеличения времени простоя станка из-за частой смены инструмента. Реклама:Читать далее:Форма и размеры резцовСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|