|

|

Категория:

Шлифовальные станки На круглошлифовальных станках в большинстве случаев деталь устанавливается на неподвижных центрах. На рис. 1, а приведена форма центрового отверстия с прямолинейной образующей несущего конуса. Точность установки детали при обработке зависит от точности формы и положения упорных центров станка и несущих поверхностей центровых отверстий детали (или оправки). При несовмещении осей конусов и погрешностей их формы неизбежно возникает неполное прилегание несущих поверхностей отверстий детали к упорным центрам станка, что вызывает неравномерный их износ и неплавное вращение из-за скачкообразного характера пространственного перемещения детали что приводит к погрешностям формы обрабатываемых поверхностей. Лучшие результаты достигаются при центровых отверстиях; с выпуклой образующей. Достоинства центровых отверстий такой формы — нечувствительность к угловым погрешностям, лучшее удержание смазки, снижение погрешности установки и повышение точности обработки. Однако и при них не устраняются погрешности, возникающие при несовмещении осей центровых отверстий детали и центров станка. Эти погрешности устраняются при сферической форме упорных центров станка, так как два сферических центра всегда соосны, зона контакта центров станка и центровых отверстий детали в процессе обработки сохраняется постоянной, а ее форма и размеры остаются неизменными.

Рис. 1. Формы центровых отверстий Характерная особенность установки детали на сферические упорные центры станка заключается в том, что деталь совершает в пространстве простое вращательное движение вместо сложного скачкообразного движения при установке на конические упорные центры. Такие центры исключают возможность точечного контакта. Сферические центры обладают повышенной стойкостью и хорошей смазываемо-стью — капиллярный эффект способствует удержанию смазки у площадки сферической поверхности. Для передачи вращательного движения шпинделя станка к детали, установленной в центрах, применяется поводковый хомутик. Одним из источников возникновения погрешностей формы в поперечном сечении детали является широко применяемый одноплечевой поводок, передающий крутящий момент от станка к детали» Снижение некруглости детали можно достичь применением торцовых поводковых устройств. На рис. 2 изображена поводковая планшайба, установленная на круглошлифовальном станке. Устройство имеет не менее двух ведущих кулачков. На одном из торцов детали выполняют несколько поводковых углублений в виде клиновых канавок или конусных углублений. Ведущие кулачки, рабочая часть которых соответствует форме поводковых углублений, входят в поводковые углубления детали и через их поверхность передают крутящий момент от станка. Точность расположения поводковых углублений друг относительно друга и относительно центрового отверстия достигается выдавливанием последнего одновременно с поводковыми углублениями одним инструментом.

Рис. 2. Торцовое поводковое устройство Применение торцовых поводковых устройств одновременно обеспечивает снижение затрат вспомогательного времени, создает возможность обработки детали по всей длине без перезакрепления. Обработка деталей с установкой на сферических упорных центрах станка обеспечивает повышение точности формы деталей по сравнению с обработкой на конических упорных центрах станка. Повышение точности формы деталей достигается за счет исключения влияния неточностей взаимного положения центровых отверстий детали и взаимного положения центров станка. При передаче крутящего момента от станка детали посредством торцовых поводков также способствует повышению точности формы детали благодаря симметричному приложению окружного усилия.

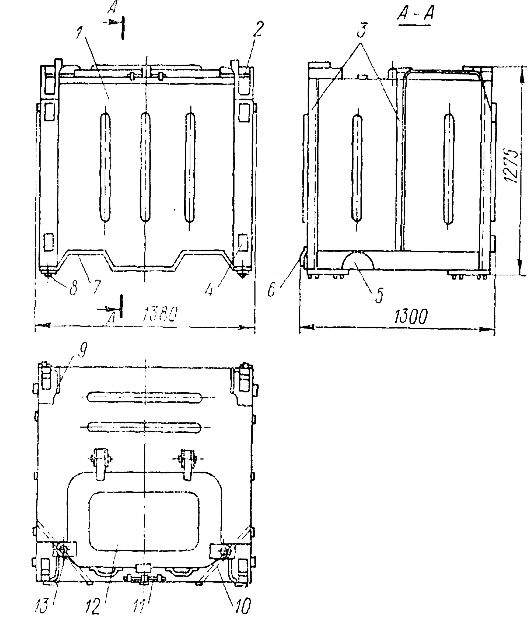

Рис. 3. Жесткие оправки: На шлифовальных станках детали часто устанавливаются на оправке —центровой и консольной. Оправки подразделяются на жесткие, разжимные, с раздвижными элементами, с гидравлическим или гидропластовым разжимом. Жесткие оправки показаны ка рис. 65. Деталь надевают на оправку со стороны приемного конуса, продвигают ее по цилиндрической части и заклинивают на конусе, для чего ударяют левым торцом оправки о деревянную подкладку. Если отверстие детали неточно, то ее закрепляют по торцу. При обработке коротких деталей на одну оправку можно насадить несколько деталей, закрепив их гайкой. Если диаметр гайки меньше диаметра отверстия обрабатываемых деталей, под гайку подкладывают разрезную шайбу. Для освобождения детали гайку слегка ослабляют, шайбу удаляют, а деталь снимают с оправки через гайку. У таких оправок резьба выполняется с крупным шагом. Конусность оправки зависит от длины детали. Чем длиннее отверстие, тем меньше должна быть конусность оправки, и наоборот. Это облегчает закрепление и снятие детали. В целях сокращения вспомогательного времени при работе используют две оправки. В то время как на одной ведется обработка, на другой закрепляют детали. Разжимные оправки. При обработке тонкостенных деталей применение жестких оправок может вызвать искажение формы деталей, в этих случаях применяют разжимные оправки. У цанговых оправок цанга с продольными прорезями, перемещаясь с помощью гайки по конусу, упруго разжимается и закрепляет деталь. Штифт удерживает ее от поворота, а гайка служит для отжатия при снятии детали. Раздвижные оправки. На рис. 5 показана консольная шариковая оправка для коротких деталей. В сепараторе имеется шесть отверстий с шариками диаметром 6— 10 мм, находящимися в контакте с конусом корпуса оправки. Осевое перемещение сепаратора в оправке производится винтом через скользящую втулку, к которой прикреплен сепаратор. При перемещении и раз-движении шариков деталь центрируется и одновременно поджимается к осевому упору. Для точного центрирований необходимо, чтобы шарики не отличались по диаметру больше, чем на 2 мкм, а установочный и центрирующий конусы были соосны. На шариковых оправках можно зажимать детали с разницей в диаметре до 5 мкм. Оправки с гидравлическим или гидрапластовым зажимом. Оправки легче приспособить к неточностям формы отверстия, в результате чего точнее центрируется деталь. В такие оправки зажимают деталь вследствие деформирования тонкостенного цилиндра, находящегося под равномерным давлением изнутри. Для создания давления используется жидкость или пластмасса. Оправки подразделяются на два типа: А и Б. Тип А для диаметров 20— 40 мм, тип Б—свыше 40 мм. На корпус напрессована втулка центрирующая втулка, которая стопорится винтом. Пространство между корпусом и втулкой заливается гидропластом. Усилие зажима передается плунжером через винт. В оправках типа А есть отверстие для выхода воздуха, которое перекрывается прокладкой и винтом. Точность центрирования оправки с гидропластом зависит от точности изготовления корпуса и втулки.

Рис. 4. Разжимная оправка

Рис. 5. Раздвижная оправка

Рис. 6. Оправки с гидропластом

Рис. 7. Самозажимный плавающий патрон Патрон с роликовым зажимом. Патрон служит для зажима цилиндрических деталей по наружной поверхности. Корпус патрона имеет фланец с центрирующим пояском и отверстиями для крепления станка к планшайбе. Рабочая часть патрона имеет наружную конусную поверхность и строго концентричное с пояском отверстие, в которое вставляется обрабатываемая деталь. Зажимное кольцо расточено на конус в соответствии с конусностью корпуса. Между корпусом и зажимным кольцом находится сепаратор с роликами, расположенными под небольшим углом к оси патрона. Для предохранения роликов от грязи и жидкости с обеих сторон сепаратора предусмотрены фетровые кольца, удерживаемые металлическими разрезными кольцами. Эти же кольца, между которыми заключен (с некоторым зазором) сепаратор, препятствуют самопроизвольному снятию зажимного кольца. Реклама:Читать далее:Способы и особенности бесцентрового шлифованияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|