|

|

Категория:

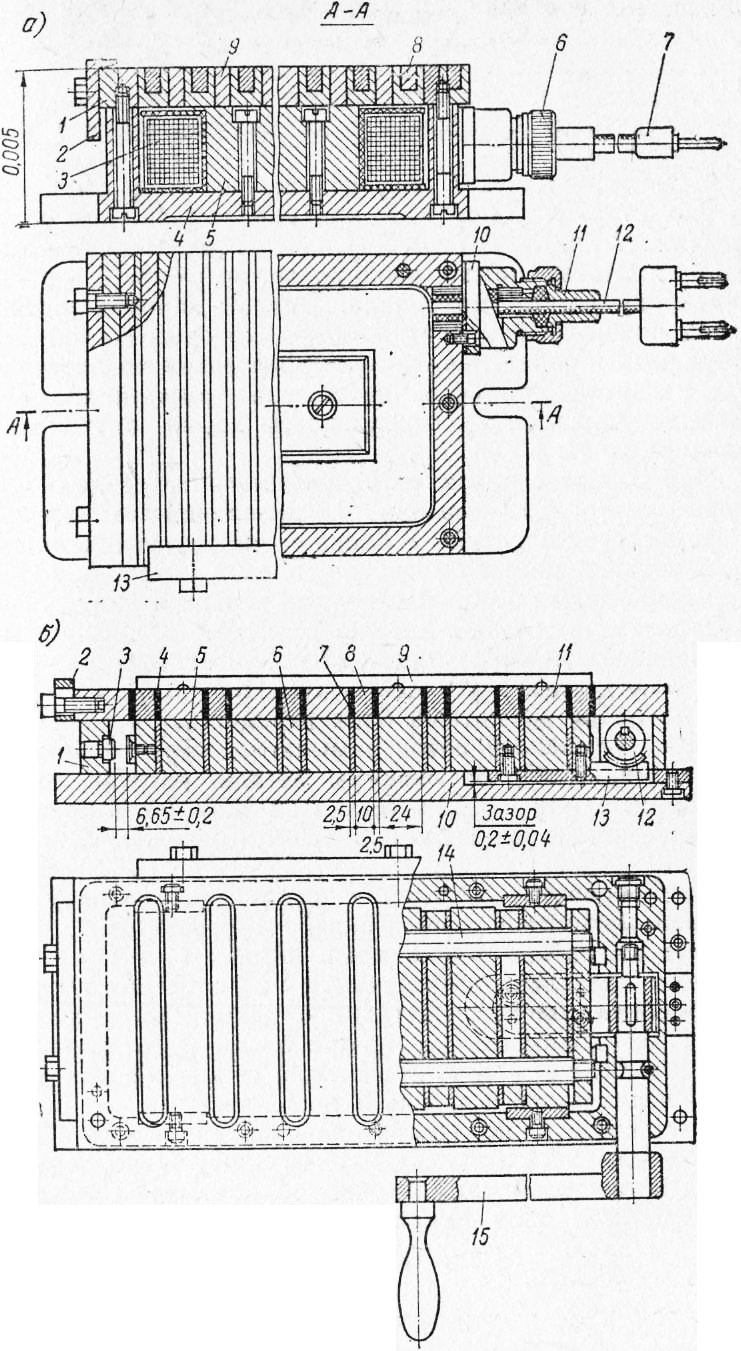

Помощь рабочему-инструментальщику Далее: Меры Существует множество приспособлений и устройств для закрепления деталей при обработке на шлифовальных станках. Рассмотрим наиболее распространенные. Магнитные приспособления в виде плит, блоков и призм широко применяют при обработке на плоскошлифовальных станках. Это наиболее простые и удобные приспособления: обрабатываемая деталь опорной плоскостью прижимается к,магнитной плите, а остальные ее плоскости доступны для обработки, так как на них нет никаких зажимных устройств. В зависимости от источника энергии магнитные приспособления подразделяют на две группы — электромагнитные и с постоянными магнитами. Электромагнитная плита состоит из корпуса, сердечника, обмотки, верхней (латунной или бронзовой) плиты и пластин, изготовленных из магнитного железа Армко. Пластины проходят через пазы и отверстия в плите, примыкают к сердечнику и образуют полюсные наконечники. Электрический ток, проходя через витки обмотки, создает в ней магнитно-силовой ток, который прерывается перемычками, находящимися в верхней плите между пластинами. Если установить на плиту стальную деталь, то магнитно-силовой поток замыкается и деталь притягивается к поверхности плиты с силой примерно 10… 12 кгс/см2. Чтобы обеспечить водонепроницаемость приспособления при использовании охлаждающей жидкости, промежутки между плитой, перемычками и выходами наконечников заполняют оловом и запаивают. Токопроводящий шнур защищают резиновой трубкой. На конце его устанавливают штепсельную вилку с водонепроницаемым контактом. В плиту шнур проходит через ввод. В месте контакта шнура и ввода имеется резиновое уплотнение, зажимаемое гайкой. Для установки деталей и приспособлений к плите прикреплены упорные планки. Включение и выключение приспособления осуществляются поворотом рукоятки переключателя.

Рис. 1. Магнитные плиты:

а — электромагнитная; б — с по-стоянными магнитами.

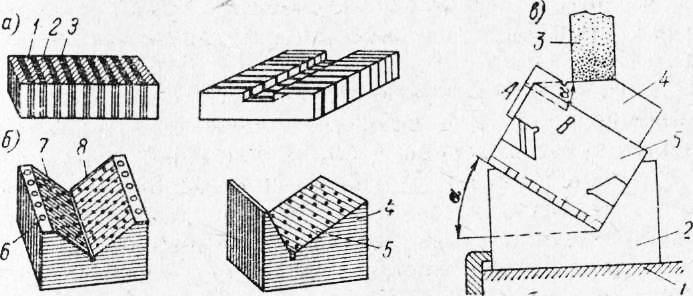

Плиты с постоянными магнитами отличаются тем, что, будучи однажды намагничены, устойчиво сохраняют это свойство в течение нескольких лет. Они не зависят от источника электрического тока, что расширяет технологические возможности их применения и упрощает уход за ними. Магнитная плита с постоянным магнитом показана на рис. 1,б. К корпусу прикреплены нижняя и верхняя плиты. В верхнюю плиту вставлены пластины из железа Армко, изолированные слоем магнито-непроницаемого материала. Внутри корпуса расположен подвижный магнитный блок, который состоит из набранных в определенной последовательности постоянных магнитов, пластин из железа Армко и диамагнитных прокладок, скрепленных двумя латунными шпильками. При повороте рукоятки вниз магнитный блок с помощью сектора и рейки перемещается вправо. В этом случае пластины блока совпадают с пластинами верхней плиты. Магнитно-силовой поток, выходящий из магнитов, проходит через верхнюю плиту и установленную на ней деталь, пластины, замыкается через нижнюю плиту и притягивает обрабатываемую деталь к верхней плите. При повороте рукоятки вверх магнитный блок перемещается влево до упора, магнитный поток замыкается через пластины, минуя обрабатываемую деталь, которая легко снимается с плиты. Для установки деталей и приспособлений плита оснащена боковой и передней планками. При обработке деталей с выступами, которые на плоской магнитной плите закрепить невозможно, применяют магнитные блоки (рис. 28, о). В этом случае выступы деталей размещаются в соответствующих углублениях блоков. Деталь устанавливают на два, а при необходимости на четыре блока и затем включают магнитную плиту. Магнитный силовой поток проходит через блоки и деталь и закрепляет ее. Магнитные блоки состоят из пластин латуни и железа Армко, скрепленных латунными заклепками. Блоки необходимо точно обрабатывать: их стороны должны быть параллельны, а соответствующие размеры блоков из одного набора должны отличаться с точностью 0,01 мм. При обработке наклонных участков профилей деталей используют магнитные призмы. Призма также состоит из пластин латуни и железа Армко, скрепленных латунными заклепками. Она может быть изготовлена в виде латунного корпуса, в расположенные в шахматном порядке отверстия которого запрессованы сердечники из железа Армко. Угол между сторонами призмы должен быть выдержан с точностью 90°±30’, а угол между основанием призмы и стороной чаще всего равен 15, 30, 45 или 60°±30’. Пример шлифования одной из сторон шаблона, расположенной под углом а, приведен на рис. 2, е. Призму помещают на магнитную плиту ), а в ее вырез устанавливают лекальные тиски, в губках которых закреплен шаблон, обрабатываемый шлифовальным кругом на плоскошлифовальном станке.

Рис. 28. Магнитные блоки и призмы.

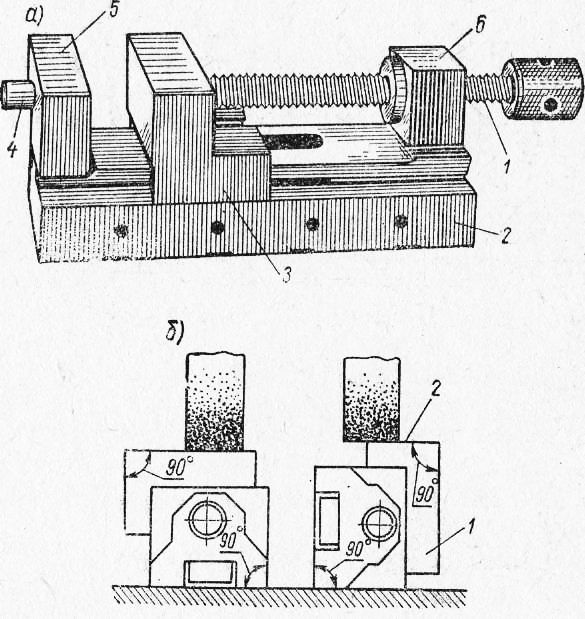

Лекальные тиски. При шлифовании доводочных поверхностей шаблонов, а также прямолинейных участков профиля применяют лекальные тиски, отличающиеся высокой точностью изготовления. Неподвижная губка тисков и выступ, в который запрессована гайка для винта, составляют одно целое с корпусом. Подвижная губка перемещается с помощью винта по направляющим, имеющим форму ласточкина хвоста. Боковые поверхности выполняются строго перпендикулярно основанию и параллельными между собой, а зажимные плоскости губок — перпендикулярно боковым поверхностям и основанию тисков. Все стороны лекальных тисков обработаны под углом 90°±30’, поэтому на шаблонах можно шлифовать взаимно перпендикулярные боковые поверхности. Прямолинейные поверхности шаблонов шлифуют следующим образом. Блок шаблонов закрепляют в губках тисков винтом. После этого тиски устанавливают на магнитной плите основной плоскостью и шлифуют поверхность, затем тиски поворачивают на 90° и шлифуют поверхность. В основании тисков имеются резьбовые отверстия для крепления их к различным приспособлениям. Мерный штифт служит для проверки положения обрабатываемой поверхности шаблона.

Рис. 3. Лекальные тиски.

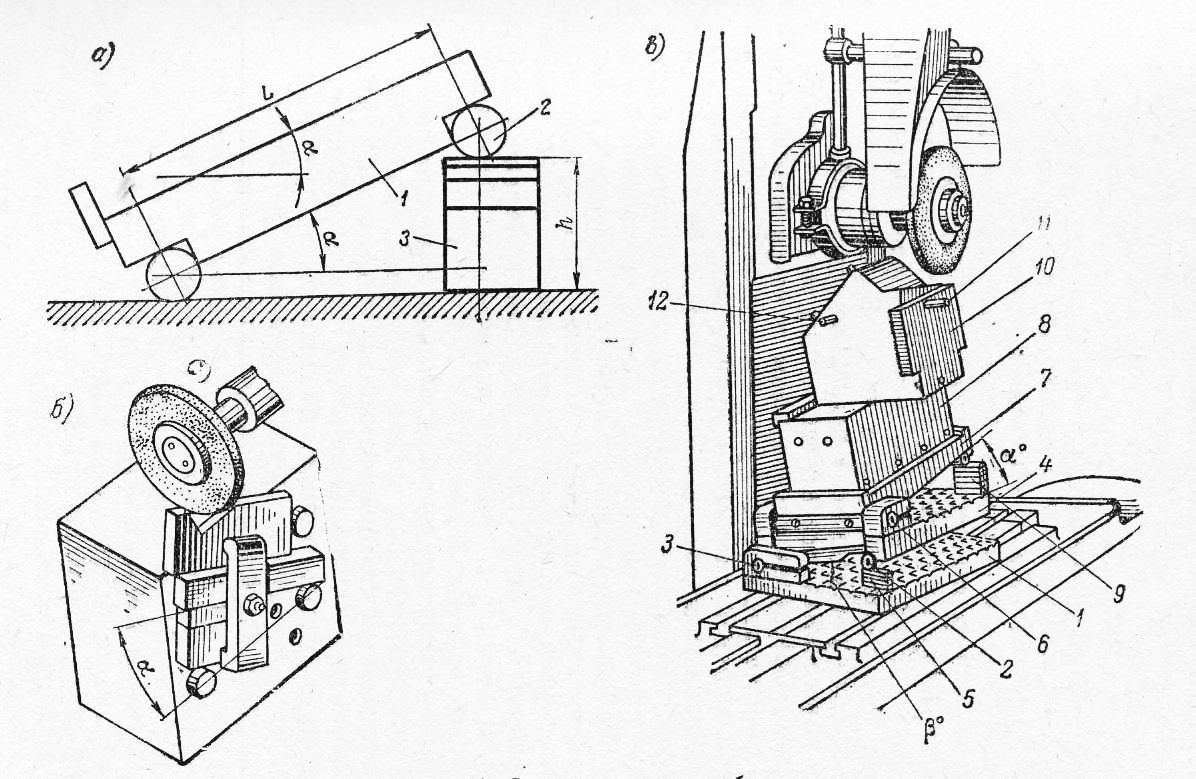

Синусные приспособления. При изготовлении мерительного инструмента и оснастки применяют синусные приспособления различных конструкций. Для установки деталей с наклоном обрабатываемой поверхности к основанию под разными углами используют синусные линейки в сочетании с угольником или центровым приспособлением, синусный электромагнитный столик, синусные центры с делительным устройством. У всех синусных приспособлений плоскость, на которой закрепляется деталь, устанавливают под необходимым углом с помощью концевых мер длины, образующих вертикальный катет треугольника с гипотенузой L мм.

Рис. 3. Слесарные прнспосооления:

а – схема установки синусной линейки; б – синусный кубик; в – трехповоротный синусный столик.

Синусный кубик широко используется при изготовлении угловых шаблонов. Кубик представляет собой четырехгранную стальную или чугунную призму, все плоскости которого обработаны точно под углом 90° друг к другу. В основной плоскости кубика растачивается несколько отверстий, в которые впрессовываются втулки. В них могут вставляться пальцы. Отверстия расположены в такой комбинации, что если на две втулки наложить линейку, то она образует с опорной плоскостью кубика угол 0, 30 или 45°. Обрабатываемый шаблон базовой поверхностью опирается одним концом на втулку (или палец), а другим — на блок концевых мер длины, помещенный между шаблоном и второй втулкой (или пальцем). Кубик с закрепленным на ней шаблоном устанавливают на магнитную плиту плоскошлифовального станка и обрабатывают, при этом углы наклона выдерживают с точностью до ±3”, а линейные размеры — до 7-го квали-тета. Синусный столик. Для обработки измерительных инструментов под заданными углами применяют и универсальный трехповоротный синусный столик с электромагнитной плитой. В нижней плите столика имеются выемки, в которых на расстоянии 200±0,005 мм друг от друга закреплены два ролика. На верхней части плиты в проушину вставлена ось, вокруг которой на любой угол р поворачивается плита. Заданный угол поворота этой плиты устанавливается с помощью концевых мер длины. На верхней части плиты в проушину вставлена ось, вокруг которой вместе с электромагнитной плитой 8 поворачивается плита 7. На заданный угол поворота а она устанавливается также по концевым мерам длины. Ролики служат для расположения синусного приспособления под углом относительно направления движения продольной подачи стола. Обрабатываемую деталь устанавливают относительно упорного угольника на плите 8. Для контроля размеров обрабатываемых поверхностей используют технологические пальцы. Обработка ведется на плоскошлифовальном станке моделей 3771М, 3710В, 3710 и ЗБ715. Универсальные приспособления. Для шлифования шаблонов и деталей с незамкнутым контуром, составленным дугами окружностей и прямолинейными участками, сопряженными друг с другом под различными углами, применяют универсальные приспособления. Для всех многочисленных конструкций таких приспособлений характерно наличие крестовидного суппорта и делительного диска.

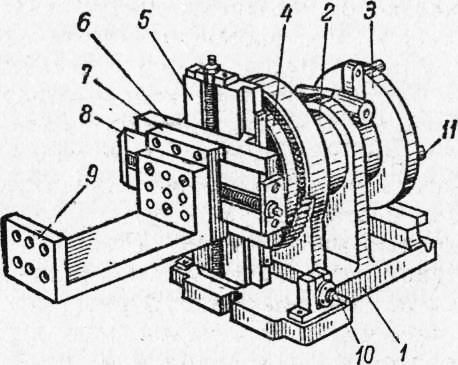

Рис. 4. Универсальное приспособление.

Одна из конструкций приспособления приведена на рис. 4. В корпусе помещен шпиндель, на переднем конце которого смонтирован крестовидный суппорт, обеспечивающий перемещение детали в системе прямоугольных координат. Он состоит из планшайбы и направляющих. По последним во взаимно перпендикулярных направлениях могут перемещаться салазки. Обрабатываемая деталь закрепляется на угольнике. На заднем конце шпинделя смонтирован делительный диск с четырьмя роликами, расположенными на равных расстояниях по окружности диаметром 100 или 200 мм. Оси этих роликов совмещены с направляющими крестовидного суппорта. Суппорт и шпиндель жестко связаны с делительным диском. Посредством червячной передачи шпиндель с суппортом и диском можно поворачивать вокруг оси приспособления. Приспособление устанавливается на стол плоско-шлифовального станка. Расстояние от плоскости стола станка до оси вращения приспособления является исходным размером для всех отсчетов при обработке профиля инструмента. Координатное устройство служит для совмещения центров обрабатываемого инструмента (шаблона) с осью вращения и отсчетов линейных размеров, а делительный диск используется для точных угловых перемещений. Дуговые участки инструмента обрабатывают при возвратно-поступательном ходе стола, вращении координатного устройства вокруг оси и вертикальной подаче шлифовального круга. Прямолинейные участки обрабатывают при поперечной подаче. В данном приспособлении можно последовательно обрабатывать различные дуговые и прямолинейные участки профиля с одной установки детали. Это обеспечивает высокую точность обработки профиля и освобождает слесаря-инструментальщика от затрат времени на перестановку инструмента и последующую выверку обрабатываемых участков. Профили шаблонов и калибров шлифуют мягкими кругами на керамической связке зернистостью 25…6. При обработке вогнутых дугообразных профилей шлифовальный круг заправляется по радиусу, примерно равному половине радиуса дуги профиля. Износ шлифовального круга практически не оказывает влияния на точность обрабатываемого профиля, так как все размеры отсчитываются от оси вращения шпинделя с помощью концевых мер длины. Контроль при шлифовании на универсальном приспособлении сводится к определению высоты расположения обрабатываемой поверхности относительно оси вращения, а также измерению углового перемещения по синусному делительному диску. Для контроля используются концевые меры длины и индикатор. Реклама:Читать далее:МерыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|