|

|

Категория:

Токарные автоматы и полуавтоматы Расточные и многошпиндельные сверлильные головки устанавливают на одной из рабочих позиций соответственно технологическому плану операции так же, как вертикальный суппорт простого действия. При их монтаже общей является каретка. Расточная сверлильная головка имеет независимый электропривод, осуществляемый закрепленным на кронштейне электродвигателем. На лицевой поверхности каретки с прокладкой компенсационных планок закреплен корпус, в котором на радиально-упорных подшипниках вращается расточный шпиндель, приводимый клиноременным приводом от электродвигателя. Управление ведут с кнопочной станции, помещенной на задней стенке кронштейна с укрепленным на нем электродвигателем. Оправки с режущим инструментом устанавливают в коническом отверстии шпинделя и затягивают винтовым шомполом. Частоту вращения изменяют, производя замену сменных шкивов или самого элекродвигателя. Многошпиндельную сверлильную головку монтируют на суппорте с приводом. Компенсационные планки обеспечивают соосность вала и шпинделя станка в радиальном направлении (в тангенциальном это достигается путем фиксации коническими штифтами корпуса на каретке). Устройство продольного упора и его регулирование такое же, как у вертикального суппорта. В крышке корпуса размещен валик с зубчатым колесом, насаженным на концевую шейку вала. В свою очередь валик через муфту соединяется с валом редуктора привода сверлильной головки. (Редуктор устанавливают на коробку подачи, соответствующей рабочей позиции.)

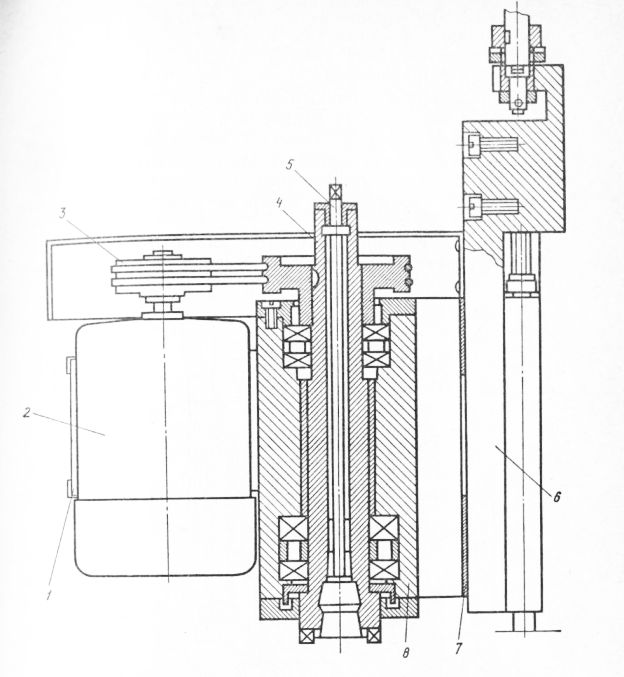

Рис. 1. Расточная головка с автономным приводом: В кинематической цепи редуктора есть муфта обгона, позволяющая автоматически переключаться на вращение от основного шпинделя станка. Сверлильная головка водилом соединена с фланцем вала, вращающим ее частотой, на 10—12% меньшей, чем частота вращения основного шпинделя станка. В корпусе водила размечены инструментальные шпиндели, смонтированные на подшипниках качения. Количество шпинделей может быть разным (от 4 до 6—8). На верхних шейках шпинделей закреплены зубчатые колеса, находящиеся в зацеплении с зубчатым венцом, который винтами соединен с корпусом суппорта с приводом. При вращении водила зубчатые колеса обкатываются по венцу и приобретают вращательные движения, которые сообщаются сверлам, зенкерам и разверткам, устанавливаемым в конические отверстия инструментальных шпинделей. Водило с помощью полых скалок, скользящих в его отверстиях, соединено с диском, стремящимся анять нижнее положение под воздействием пружин. В аиске помещены каленые направляющие втулки под сВепла и синхронизирующая их вращение с вращением патрона деталь. Рабочее вращение совместно с патроном обеспечивается подпружиненным, скользящим вертикально зубом. Настройку на частоту вращения инструментальных шпинделей производят за счет подбора сменного зубчатого колеса в цепи указанного выше редуктора.

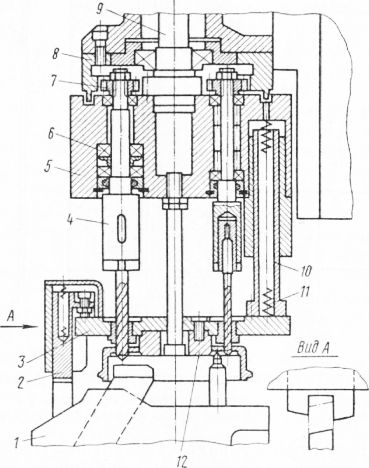

Рис. 2. Многошпиндельная сверлильная головка (а) и суппорт с приводом (б): Зажимные приспособления, применяемые на многошпиндельных вертикальных токарных полуавтоматах, в своем подавляющем большинстве — специальные, наиболее полно отвечающие специфическим особенностям форм, характеристикам жесткостей и материалу обрабатываемых заготовок. Все они центрируются концентричным выступом на торцовой поверхности шпинделя и крепятся тремя-четырьмя винтами в размещенных на ней резьбовых отверстиях. Приводное устройство приспособления винтом соединяется с резьбовым отверстием на конце тяги, выступающей в центре шпинделя. Из числа стандартных зажимных самоцентрирующих приспособлений наиболее часто применяют трехкулачковые пневматические патроны с клиновым или коленчато-рычажным механизмом. Сила зажима в клиновых механизмах с учетом потерь на трение увеличивается в 2— 2,5 раза (в коленчато-рычажных — до 2 раз) против сообщаемой тягой. Патроны крепят винтами, число, расположение и резьба которых определены ГОСТом. Промышленные роботы (ПР)-манипуляторы с программным управлением используются для выполнения загрузки, разгрузки, пуска и останова многошпиндельных вертикальных токарных полуавтоматов, превращая их в автоматические комплексы. Этому назначению соответствуют ПР напольного типа с позиционным (цикловым и числовым) программным управлением, которое позволяет осуществить программирование работы, запоминание программы, ее хранение, воспроизведение, выдачу управляющих команд в механическую часть ПР. Устройства программных управлений могут быть различными. ПР с числовым устройством программного управления обладают наиболее широкими возможностями, основными из которых являются следующие: способность осуществлять позиционирование на большом количестве мест (точек), не прибегая к установке датчиков в каждом из них; возможность управлять скоростью перемещений ПР; относительная простота программирования и корректирования программ и др. Программирование ведется методом обучения, при котором запоминание всей информации о необходимом положении рабочих органов ПР происходит при их перемещении по заданной траектории вручную или с дистанционного пульта обучения. Результат этих преимуществ выражается в быстроте переналадки с обработки заготовки одного изделия на другое. Реклама:Читать далее:Наладка многошпиндельных вертикальных токарных полуавтоматовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|