|

|

Категория:

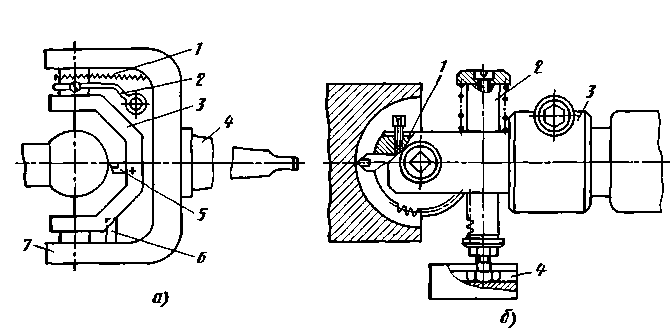

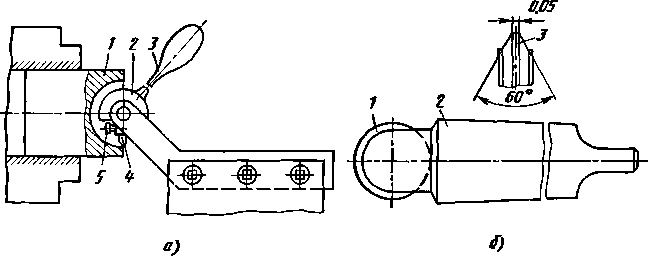

Токарное дело В машиностроении применяют большое число различных конструкций приспособлений с вращательным движением инструмента. Наиболее характерные из них могут быть подразделены на приспособления: устанавливаемые в задней бабке токарного станка; с поворотом резцедержателя в горизонтальной плоскости; хоботового типа для выпуклых сфер с поворотом резцедержателя в вертикальной плоскости; типа борштанги для вогнутых сфер. На рис. 1, а показано одно из приспособлений, устанавливаемых в пиноли задней бабки токарного станка (вид сбоку), состоящее из корпуса, приваренного к оправке, резцедержателя, пружины и тросика. Перед обработкой пружина постоянно прижимает резцедержатель к упору, закрепленному на корпусе. При обточке заготовки петлю на конце тросика надевают на оправку, закрепленную в резцедержателе станка, и включают подачу. Поперечный суппорт при своем движении тянет тросик, и резцедержатель вместе с резцом поворачивается и обтачивает сферу. Приспособление применяют для обработки выпуклых сфер на деталях типа линз, наконечников и т. п.

Рис. 1. Приспособление, устанавливаемое в пиноли задней бабки (а) и для точения вогнутых сфер (б)

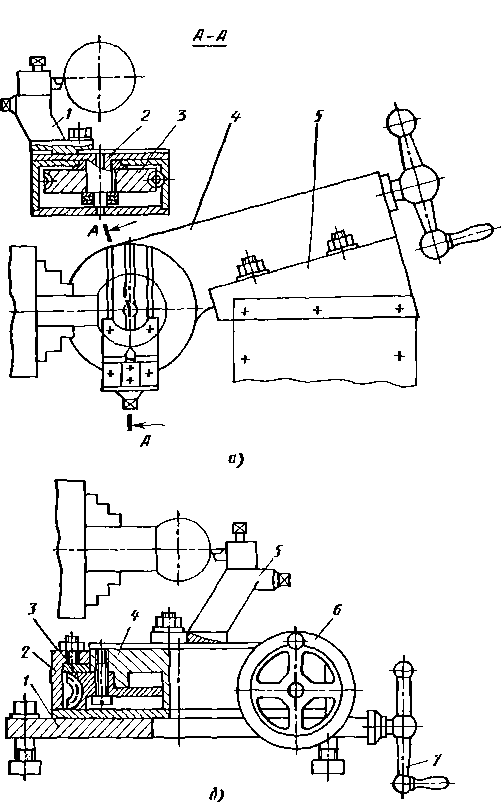

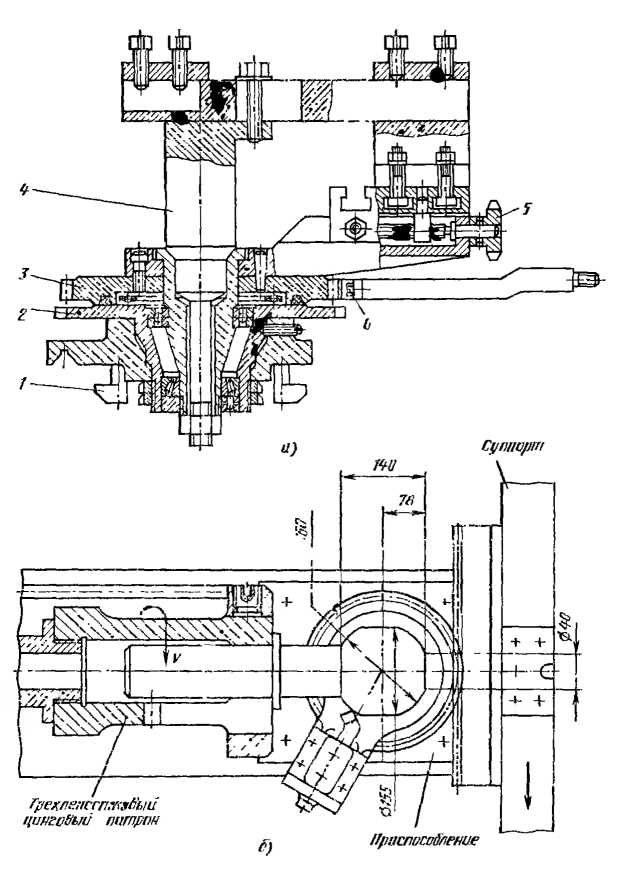

Для обработки вогнутых сфер на деталях типа матриц, подпятников и т. п. применяют приспособление, также устанавливаемое в задней бабке. Борштанга закрепляется своим утолщенным концом на пиноли. Зубцы резцедержателя находятся в зацеплении с зубчатой рейкой, соединенной с колодкой. Колодка закреплена в резцедержателе. При поперечном перемещении суппорта рейка поворачивает резцедержатель и резец растачивает сферу. Достоинством приспособлений, закрепляемых в задней бабке, является простота изготовления их и быстрота установки благодаря наличию самоцентрирования. Резцедержатель высвобождается, и при одной установке заготовки можно производить обработку сферы и других ее поверхностей. Но эти приспособления недостаточно универсальны, так как с их помощью можно обрабатывать только те сферы, у которых центр совпадает с осью вращения детали. Приспособления с поворотом резцедержателя в горизонтальной плоскости показаны на рис. 2. Приспособление крепится в резцедержателе токарного станка через угольник двумя болтами. В головке корпуса установлена червячная шестерня, соединенная шпонкой с поворотным столиком, на котором закрепляется кронштейн с регулируемым резцедержателем. Приспособление настраивается по высоте путем вертикального перемещения корпуса по угольнику. Приспособление может быть использовано при точении деталей типа «шар в шаре».

Рис. 2. Приспособление для точения сфер, устанавливаемое в резцедержателе (а) и для точения сфер, устанавливаемое на направляющих станины токарного станка (б)

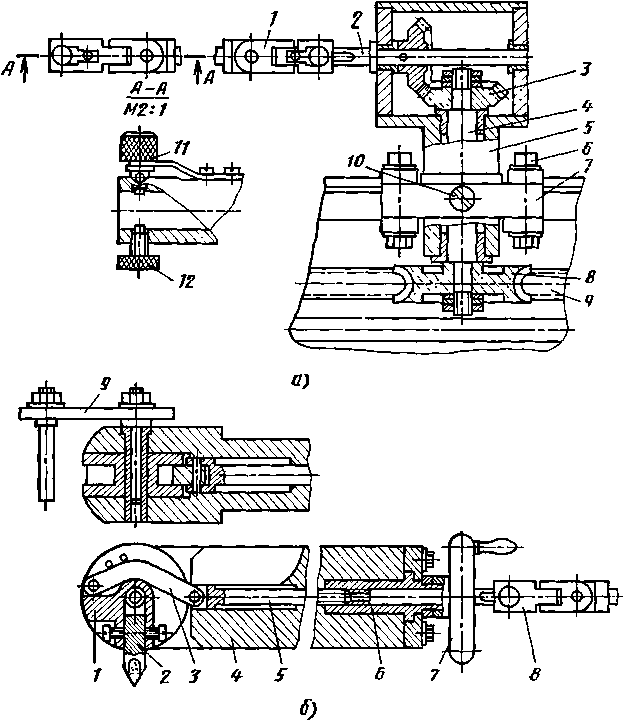

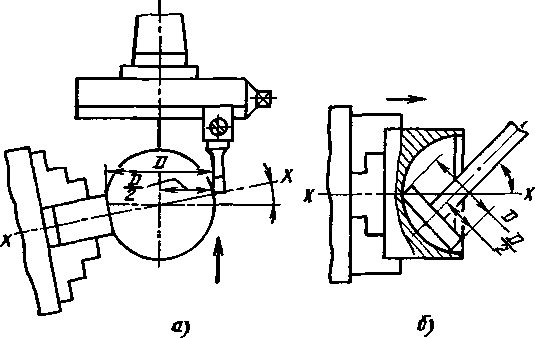

Второе приспособление крепится на направляющих станины токарного станка планками. В корпусе установлена червячная шестерня, соединенная со столиком. На столике закреплен кронштейн с регулируемым резцедержателем. Для перемещения в продольном направлении и при врезании резца во время обработки вогнутых сфер верхняя часть стойки перемещается по нижней планке вращением рукоятки. Резец по высоте регулируется с помощью подкладок. Поворот резцедержателя у приспособления ограничен слева патроном станка, справа — угольником, что сужает возможности его применения. Иногда прибегают к развороту резцедержателя против часовой стрелки, но при этом возникает неудобство поворота рукоятки. У обоих приспособлений в центре столика имеется точное отверстие, в которое устанавливается штырь для настройки станка на требуемый радиус сферы. У приспособления, показанного на рис. 2, а, это отверстие используют также для настройки станка с помощью оправки, вставляемой в шпиндель. Рабочая подача осуществляется вручную при вращении червячной пары. Приспособления применяют для обработки выпуклых сфер диаметром 0… 170 мм. С их помощью можно обрабатывать и вогнутые сферы при условии, что центр сферы выходит наружу за торец заготовки не менее чем на 1/3 радиуса сферы. Достоинством этих приспособлений является быстрая настройка на сферы различного диаметра. Но наличие только ручной подачи при точении сферы не обеспечивает малую шероховатость обработки, особенно на сферах радиусом более 40 мм. По той же причине невозможно применять на этих приспособлениях алмазное выглаживание, требующее равномерной подачи, равной 0,02 … 0,07 мм/об. Приспособления хоботового типа для выпуклых сфер с поворотом резцедержателя в вертикальной плоскости показаны на рис. 3. Приспособление, закрепляемое в резцедержателе токарного станка, предназначено для обработки небольших сфер радиусом 0… 50 мм. Приспособление представляет собой горизонтально расположенный корпус 6, внутри которого расположен шпиндель с червячной парой. Вращение шпинделя осуществляется вручную с помощью маховичка или автоматически от вала с помощью приспособления. Шпиндель смонтирован на двух радиальных подшипниках, натяжение которых регулируется изменением длины втулки. На передней части шпинделя закреплено основание, по которому перемещается суппорт с резцедержателем с помощью винта. Для придания большей жесткости основание имеет опору в виде сектора, привинченного к торцу корпуса. При обработке малых сфер резцедержатель при настройке поворачивают на 180°. Установку приспособления по высоте и в горизонтальной плоскости производят с помощью съемного центра, вставляемого в отверстие шпинделя. Перемещение приспособления по высоте выполняют вращением винта. При этом по угольнику, закрепленному в резцедержателе, скользит корпус. После установки приспособления по высоте корпус стопорится затяжным клином.

Рис. 3. Приспособление для точения малых (а) и больших (б) сфер

Приспособление, закрепляемое на поперечном суппорте вместо верхнего суппорта, используют для обработки сфер радиусом до 120 мм. Приспособление, показанное на рис. 3, б, однотипно с рассмотренным приспособлением, но больше по размерам, так как предназначено для обработки крупных сфер. У этого приспособления резцедержатель имеет ребра жесткости. Нижнее основание приспособления закрепляют на поперечном суппорте болтами, входящими в круглый паз суппорта. Для придания жесткости под левую часть основания подведены два домкратика. На основании закреплен корпус болтами, которыми производят выверку приспособления по высоте. Болты размещены попарно, и в каждой паре один болт ввернут в основание, а второй — в корпус. Вывертыванием одного болта и ввертыванием другого или наоборот осуществляют подъем или опускание корпуса по отношению к основанию. Шпиндель имеет корпус, прилегание которого к опоре регулируется изменением толщины шайбы. Маховичок съемный. Для подачи резца применяется червячная фреза. Винт служит для перемещения стойки с резцом. Достоинством этих двух приспособлений является удобство работы на них. Автоматическая подача позволяет достигнуть малой шероховатости поверхности точением и применить алмазное выглаживание. Резцедержатель хоботового типа Допускает обработку сфер при малом вылете заготовки. Автоматическая подача инструмента при обработке сфер обеспечивается приспособлением, показанным на рис. 4, а. Кронштейн своими фигурными вырезами накладывается на направляющие станины токарного станка и закрепляется болтами. В отверстие кронштейна вставлен корпус. В две бронзовые втулки, запрессованные в корпусе, вставлен валик. На нижней части валика закреплена червячная шестерня, которая входит в зацепление с ходовым винтом станка. На верхней части валика смонтирована пара конических колес, передающих вращение на шлицевый валик. С помощью пружинной защелки и зажимного винта шлицевый валик соединяется с кулачковым валиком, который состоит из нескольких звеньев кулачкового соединения Гука, что обеспечивает плавность передачи вращения. При установке приспособления корпус поворачивается в нужное направление и стопорится винтом. Шестерни служат для передачи вращения от ходового винта.

Рис. 4. Приспособление для механической подачи резца при точении сфер (а) и для точения вогнутых сфер с ручной и механической подачей резца (б)

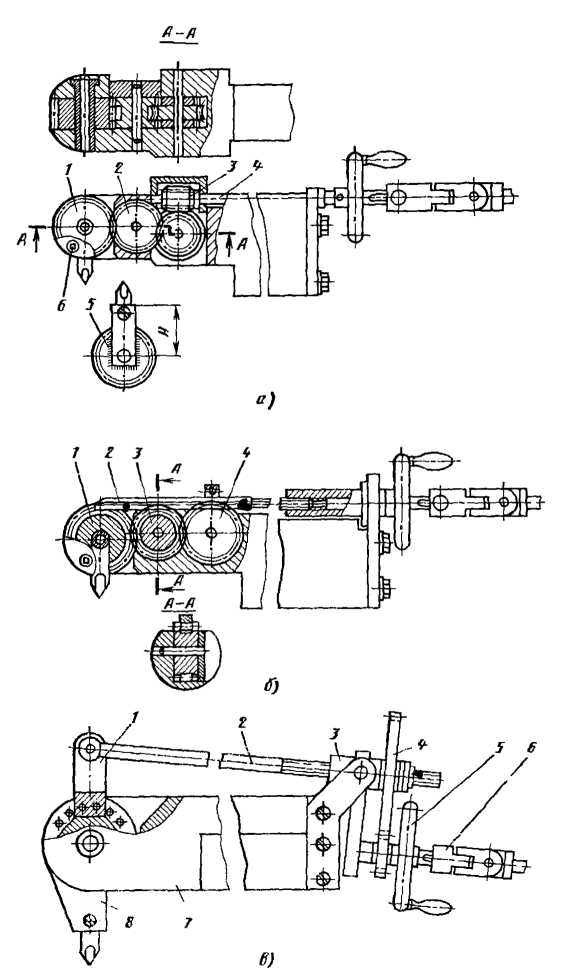

Приспособления для обработки вогнутых сфер выполнены в форме борштанги. Приспособления такой конструкции позволяют обрабатывать сферы, расположенные в глубине детали. Борштанга устанавливается в резцедержателе. В ее головной части имеется зев, в котором помещаются резцедержатель и механизм его поворота. Сменные резцедержатели тщательно подгоняют по зеву борштанги. Резцедержатели имеют разные размеры, чтобы иметь малый вылет резца и достаточную жесткость системы. Сами приспособления также изготовляют разных размеров. Обычно применяют приспособления четырех размеров для обработки сфер радиусом до 30 мм: от 30 до 50 мм, от 50 до 90 мм и от 90 до 200 мм. Наиболее простым в изготовлении, но с ограниченным углом поворота резцедержателя (до 120°) является приспособление, показанное на рис. 4, б. В зеве борштанги помещен резцедержатель в форме диска. В его квадратном отверстии установлен резец, закрепляемый двумя винтами. В фасонном пазу резцедержателя помещена серьга, соединяемая с резцедержателем посредством шпильки, вставляемой в одно из отверстий. За счет этих отверстий угол поворота резца увеличивается до 120°. Кроме того, сама борштанга вместе с резцедержателем станка может быть повернута под углом до 45° к оси станка или перевернута на 180° в резцедержателе станка с соответствующим поворотом резца. Таким образом, с помощью такого приспособления можно обрабатывать все разновидности сфер в пределах полной окружности. Выдвижение резца на радиус обрабатываемой сферы производится вилкой. Вращение кулачкового валика и гайки с маховичком осуществляется посредством приспособления. При этом перемещаются тяга, серьга и поворачивается резец, растачивающий сферу. Отвод резца в исходное положение осуществляется или вращением ходового винта в обратном направлении, или вручную маховичком. В последнем случае кулачковый валик 8 отсоединяется. На рис. 5, а показано приспособление, в котором поворот резца на угол до 200° осуществляют зубчатой передачей. В зеве борштанги установлена шестерня-резцедержатель, в квадратном отверстии которой эксцентриком закреплен резец.

Рис. 5. Приспособление с шестеренчатой передачей для точения сфер (а), с реечной передачей для точения сфер (б) и для точения вогнутых сфер большого размера (в)

Резцедержатель получает вращение от червячной пары через промежуточную шестерню. К торцам червячной шестерни прилегают два зубчатых колеса, насаженных на один штифт. Приспособление имеет несколько сменных резцедержателей с различным размером Н. Приспособление устанавливают в резцедержателе токарного станка и предварительно настраивают на радиус обрабатываемой сферы путем регулирования вылета резца. В приспособлении, показанном на рис. 5, б, поворот резца осуществляют посредством рейки, находящейся в зацеплении с колесом и свободно проходящей через кольцевые канавки колес. Приспособление, показанное на рис. 5, в, предназначено для обработки вогнутых сфер большого размера. Борштанга, закрепляемая в резцедержателе токарного станка, изготовляется более массивной, чем в прежних приспособлениях. В ее зев вставляются сменные резцедержатели различного размера. К резцедержателю привинчена вилка, которая может занимать три положения в зависимости от требуемого угла поворота. В свою очередь вилка соединена с приводом подачи тягой. Привод подачи имеет качающуюся гайку, связанную с шестеренной передачей, маховичок и кулачковый валик. Рассмотренные приспособления имеют ручную подачу посредством маховичка и автоматическую с помощью приспособления, показанного на рис. 4, а. На рис. 6, а показано приспособление, устанавливаемое и закрепляемое в резцедержателе токарного станка. Резец закреплен в диске винтом. Рукояткой плавно поворачивается диск. Резец при этом растачивает в заготовке сферу требуемого радиуса. Получение размеров по 6-му квалитету при обработке внутренних сферических поверхностей достигается с помощью дискового резца, показанного на рис. 6, б. Предварительно сферическую поверхность обрабатывают резцом или фасонной фрезой с оставлением припуска 0,1… 0,15 мм. После этого окончательную обработку выполняют дисковым резцом из быстрорежущей стали.

Рис. 6. Приспособление с ручной подачей для расточки сфер (а) и с дисковым «плавающим» резцом для точения вогнутых сфер (б)

Рис. 7. Универсальное приспособление дли точения выпуклых и вогнутых

Резец вставляют в паз державки, закрепляемой в пиноли задней бабки. Резец, находясь в пазу державки, свободно «плавает» в одной плоскости и не вызывает разбивку диаметра сферы. Заточку закаленного резца на оправке производят на резьбошлифовальном или другом станке. Диаметр сферы получается равным диаметру резца. Шлифованием можно получить высокую точность размера резца с оставлением ленточки шириной 0,05 мм между поверхностями, расположенными под углом 60°. На рис. 7, а показано универсальное приспособление для токарной обработки выпуклых и вогнутых сфер с автоматической подачей резца, осуществляемой суппортом. Приспособление устанавливают на направляющих станка и закрепляют на них с помощью четырех болтов. Вращение резца производится при поперечной подаче суппорта посредством рейки, привинченной к поперечным салазкам суппорта, и шестерни, на торце которой жестко установлен кронштейн с резцедержателем. Врезание резца на требуемый радиус сферы осуществляется вручную рукояткой. Приспособление допускает обработку выпуклых сфер диаметром 0 … 350 мм и вогнутых диаметром 180… 350 мм. На рис. 7, а показана наладка приспособления для обработки вогнутых сферических поверхностей. При обработке выпуклых сфер снимаются стойка 4 и малый резцедержатель. Точная настройка приспособления относительно оси станка производится поворотом эксцентриковой втулки. На рис. 7, б показана схема обтачивания сферы штока твердосплавным резцом с передним углом 12°, задним углом 6—8°, главным и вспомогательным углом в плане по 45°. Обработку выполняют за три рабочих хода с S = 0,I9 мм/об и <7=78 м/мин. С помощью данного приспособления можно производить и алмазное выглаживание сфер. Тогда вместо резца устанавливают в резцедержатель приспособление-оправку с алмазным выглаживающим инструментом. На заводах встречаются детали вида роликов, валков, маховиков и пуансонов, у которых центр радиуса сферы значительно смещен от оси симметрии детали. Их обработка затруднена или совсем невозможна рассмотренными приспособлениями с вращательным движением резца. Для обработки сфер такого вида создано приспособление пол у кольцевого типа, представляющее собой полукольцо, укрепленное на основании, которое устанавливают на токарный станок вместо верхнего суппорта. В полукольце имеется кольцевой паз, в который введены два ролика, соединенные с суппортом. На внешнем ободе полукольца нарезаны зубья, сцепляющиеся с цилиндрической шестерней, при вращении которой суппорт перемещается по окружности полукольца. Вращательное движение от ходового винта на шестерню передается приспособлением через кулачковый валик, три конические шестерни, штатив и конические шестерни. Возврат суппорта после рабочего хода, а также ручную подачу осуществляют с помощью рукоятки. В этом случае кулачковый валик отсоединяется. Разворот конических шестерен в нужном направлении по мере движения суппорта по полукольцу обеспечивается благодаря их установке в поворачивающихся кронштейнах. Штатив по мере увеличения или уменьшения расстояния от узла трех шестерен до суппорта сдвигается или раздвигается. Настройку приспособления на требуемый радиус обрабатываемой сферы производят с помощью планки, которая устанавливается на полукольце двумя фиксаторами и закрепляется болтом. На свободном конце планки имеется стержень, центр которого совпадает с центром оси паза. Путем измерения расстояния от центра стержня до острия резца производится настройка на требуемый радиус сферы. После настройки планка снимается. В зависимости от расположения обрабатываемой сферы приспособление можно поворачивать по кольцевому пазу суппорта токарного станка. При этом неподвижный кронштейн переставляется в положение, удобное для соединения с кулачковым валиком 8. По высоте резец регулируется прокладками. Для уменьшения вылета резца и увеличения диапазона размеров обрабатываемых сфер изготовляют несколько полуколец с различным радиусом и соответственно в планке сверлится несколько отверстий, в которые переставляется установочный стержень. Путем смены полуколец можно обрабатывать выпуклые сферы радиусом 0… 200 мм и более. С помощью такого приспособления можно обрабатывать все разновидности выпуклых сфер, обеспечивая малую шероховатость поверхности и требуемую точность обработки. Зона резания находится близко к опоре, а жесткость приспособления высокая. Таким приспособлением удобно производить алмазное выглаживание. Для этого вместо резца устанавливают алмазный наконечник, имеющий сферическую рабочую поверхность. Если вместо резца установить индикатор, то можно контролировать и измерять сферы после их обработки. Выводы. Наиболее удобными в работе и качественными приспособлениями являются приспособления хоботового типа для выпуклых сфер и приспособления типа борштанги для вогнутых сфер. Однако наличие многообразия взаимного расположения сфер с другими поверхностями детали не исключает применения приспособлений других конструкций. Для обработки выпуклых и вогнутых сферических поверхностей большого размера у неответственных деталей наиболее целесообразно применять приспособления шарнирно-стержневого типа, которые обеспечивают большую производительность. Встречается еще один своеобразный способ обработки выпуклых и вогнутых сфер. Его сущность заключается в следующем. Заготовке сообщают медленное вращение вокруг оси X с помощью делительной головки или поворотного стола, соединенных с приводом фрезерного станка. Если обработка ведется на токарном станке, то для уменьшения частоты вращения до 1 … 2 об/мин меняют шкивы и устанавливают тихоходные электродвигатели или понижающие редукторы. В качестве инструмента для выпуклых сфер применяют вращающийся резец или чашечную фрезу, для вогнутых сфер — грибковую фрезу. Ось заготовки и ось инструмента должны быть совмещены в одной плоскости. В результате вращательных движений инструмента и заготовки и относительного перемещения при срезании материала образуется сферическая поверхность.

Рис. 8. Схема точения сфер вращающимся резцом (а) и вращающейся фрезой (б)

При обработке сферы на токарном станке для вращения резца или фрезы применяют приспособление с электродвигателем, которое устанавливают вместо верхнего суппорта. При этом нужно учитывать, что для каждого заданного размера сферы диаметром D фрезы или величина смещения 1/2 резца от оси вращения его должны быть заданного значения. Данный способ обработки сфер имеет ограниченное применение, так как не достигается высокая точность обработки. Реклама:Читать далее:Настройка приспособлений для обработки сферСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|