|

|

Категория:

Шабрение, притирка и др. Далее: Приемы притирки

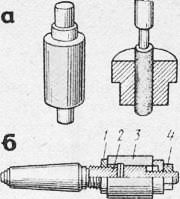

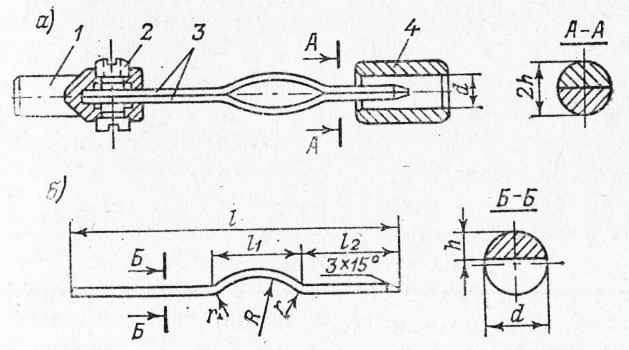

Рис. 1. Цилиндрические притиры:

а — нерегулируемые, б — регулируемый

По форме притиры делят на плоские, цилиндрические (стержни и кольца), резьбовые и специальные (шаровые, асимметричные и неправильной формы). Притиры могут быть подвижными и неподвижными. Подвижный притир при притирке перемещается, а деталь остается неподвижной или перемещается относительно притира. Такими притирами являются цилиндры, диски, конусы и др. При использовании неподвижного притира перемещается только обрабатываемая деталь. Такими притирами являются бруски, плиты и др. Плоские притиры представляют собой чугунные плиты, на которых доводят плоскости. Плоский притир для предварительной обработки имеет канавки глубиной и шириной 1—2 мм на расстоянии 10 —15 мм (рис. 338, а), в которых собираются остатки абразивного материала. Притиры для окончательной притирки делают гладкими. Цилиндрические притиры применяют для притирки цилиндрических отверстий. Такие притиры бывают нерегулируемые и регулируемые; последние представляют собой разрезную втулку, насаженную на коническую оправку. Регулирование диаметра притира осуществляют гайками. Конические отверстия доводят коническими притирами, представляющими собой чугунные (реже медные) оправки. Притир для предварительной обработки имеет спиральную канавку для удержания абразивно-притирочного материала. Притир для обработки наружной конической поверхности представляет собой коническую втулку. Специальные притиры (сложной формы) применяют для притирки поверхностей различной формы и труднодоступных поверхностей небольших размеров. Материалы притиров. Притиры изготовляют из чугуна, бронзы, красной меди, свинца, стекла, фибры и твердых пород дерева — дуба, клена и т. п.

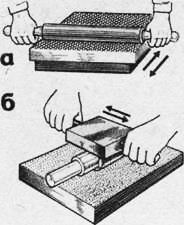

Рис. 2. Шаржирование притиров:

а — плоского, б — круглого

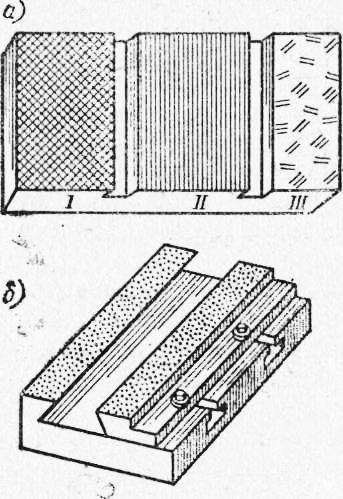

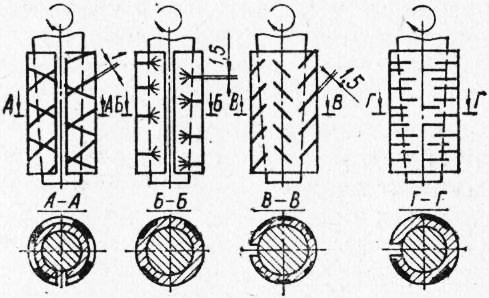

Наиболее часто притиры изготовляют из чугуна и меди, обладающих необходимыми качествами для удовлетворительного вдавливания абразивов: средней твердостью, плотностью, хорошей износоустойчивостью. Медь труднее обрабатывается и является дорогостоящим материалом, поэтому для доводки и притирки стальных деталей рекомендуется изготовлять притиры из чугуна средней твердости (НВ 100 — 200). Для тонких и длинных притиров используют сталь Ст2 и СтЗ. Твердость НВ 150-200. Предварительной притиркой снимается большой слой металла, поэтому применяют притиры из мелкого металла (меди). Они удерживают крупный абразив гораздо лучше, чем серый чугун. Для окончательной притирки, когда снимается небольшой слой металла, применяют чугунные притиры. Они удерживают в основном самые мелкие зерна и благодаря твердости облегчают обработку. Стальные притиры изнашиваются быстрее, чем чугунные. Для окончательной притирки пастами ГОИ с целью получения зеркальной поверхности следует применять притиры, изготовленные из стекла «пирекс» или зеркального литого стекла, которое не должно иметь пузырьков, глубоких царапин и раковин. Шаржирование притиров твердым абразивным материалом. Существуют два способа покрытия притиров абразивным порошком: прямой и косвенный. При прямом способе абразивный порошок вдавливают в притир до работы. Плоский притир шаржируют с помощью стального закаленного бруска или валика (рис. 2, а). Круглый притир диаметром более 10 мм шаржируют на твердой стальной плите, на которую насыпан тонким, ровным слоем абразивный порошок. Притир прокатывают с помощью другой плиты до тех пор, пока абразив не будет вдавлен в притир равномерно по всей поверхности (рис. 2, б). После шаржирования с притира удаляют остаток абразивного порошка волосяной щеткой, притир слегка смазывают и применяют для работы без добавления свободного абразивного материала до тех пор, пока притир не перестанет* обрабатывать деталь. Прямой способ шаржирования притиров имеет ряд преимуществ: притир шаржируется больше, при притирке более крупные зерна абразива размельчаются или вдавливаются глубже в плиту; точность доводки притиром при прямом шаржировании выше, чем при косвенном шаржировании. Косвенный способ шаржирования заключается в покрытии притира слоем смазки и посыпания на смазку абразивным порошком. В процессе шаржирования зерна абразива вдавливаются в материал притира, так как он мягче, чем притираемая деталь. Работают притиром до полного затупления абразивных зерен. Прибавлять новый абразивный порошок во время работы (особенно перед окончанием притирки) не следует, так как это ведет к снижению точности обработки. — В технологии доводочных операции при изготовлении инструмента и деталей оснастки значительную роль играют притиры. Форма рабочей поверхности притира соответствует форме обрабатываемой поверхности, поэтому точность последней зависит от точности поверхности притира. Так как в процессе доводки форма притира непрерывно изменяется, он должен быть достаточно жестким и незначительно изнашиваться под действием паст. Высокая износостойкость притира позволяет направлять воздействие доводочного материала преимущественно на обрабатываемую поверхность и сохранять точность притира возможно дольше, что непосредственно сказывается на точности обработки. В инструментальном производстве притиры изготовляют из стали, чугуна, стекла и пластмасс, которые должны характеризоваться однородностью состава, структуры и твердости, так как это оказывает существенное влияние на точность получаемой поверхности и на производительность процесса. Доводку инструментов и оснастки с твердостью не ниже HRC 50 осуществляют притирами из чугуна. Рекомендуется использовать серый перлитный чугун без твердых включений и пористости с равномерно распределенными выделениями графита в виде отдельных гнезд и тонких пластинок, малозавихренных и не переплетающихся между собой следующего состава, %: C = 2,8…3,1; Mn = 0,5…0,7; Si=1,8…2; S = 0,1…0,12; Р = 0,1…0,3. Доводку производят абразивными порошками или пастами, наносимыми на рабочую поверхность притира. Различают притиры для обработки плоскостей, профильных поверхностей, наружных и внутренних тел вращения, резьбовых поверхностей и т. д., а также для черновых и чистовых доводочных операций. У чистовых притиров рабочая поверхность гладкая, а у черновых — с канавками. Доводочные плиты. Слесарю-инструментальщику необходимо иметь три плиты размером 300X300 мм из серого перлитного чугуна твердостью НВ 140…240 без каких-либо включений и пористости. После черновой механической и после термической обработки плиты поступают на чистовое строгание или шлифование. Если после чистовой обработки неплоскостность плит будет не более 0,02…0,03 мм на длине 500 мм, то приступают к их притирке так называемым методом трех плит. Вначале проверяют поверхность каждой плиты, чтобы определить погрешность ее формы — вогнутость или выпуклость, затем плиты нумеруют. Притирку рекомендуется производить на специальном столе. Вначале притирают плиты с одинаковой формой поверхности. Плиту № 1 укрепляют на столе, наносят на нее микропорошок М14 с керосином и растирают по всей поверхности тряпкой. Затем на эту плиту накладывают рабочей поверхностью плиту №2 и перемещают ее возвратно-поступательным движением во всех направлениях, время от времени поворачивая на 180°. Притирку повторяют до тех пор, пока впадины на поверхности обеих плит не будут устранены. Затем берут плиту №3 и притирают ее с плитой №1. После притирки плиты № 1 ее снимают и на стол устанавливают плиту №2, по которой таким же образом притирают плиты №3 и 1. Потом на столе закрепляют плиту № 3 и по ней притирают сначала плиту №2, а затем плиту №1. Технологический процесс притирки следует повторить, но уже с микропорошком М5. Подготовленную таким образом плиту №1 предназначают для грубой доводки деталей, плиту №2 — окончательной доводки и шаржирования плит для доводки концевых мер, плиту №3 — только для шаржирования чистовой плиты, применяемой при доводке концевых мер. Очень часто слесари-инструменталыцики используют доводочные плиты, рабочая поверхность которых разделена на три участка. Участок предназначен для предварительной доводки, II — для чистовой и III — для окончательной. Доводочные плиты по мере износа их рабочих поверхностей перешлифовывают и притирают по методу трех плит. Для доводки одновременно двух поверхностей профильных и высотных шаблонов применяют раздвижные плиты. В зависимости от размеров шаблона одна из рабочих поверхностей перемещается и может быть закреплена на заданном расстоянии. Притиры для доводки отверстий изготовляют в виде втулок, насаженных на оправки. Притиры бывают регулируемые и нерегулируемые. Первые снабжены устройством, которое позволяет увеличивать наружный диаметр в процессе доводки. Вторые — с постоянным наружным диаметром, их применяют для доводки отверстий малых диаметров, конических и резьбовых поверхностей. Распространены различные притиры с внутренним конусом (1:50, 1:30). Хорошо зарекомендовали себя круглые притиры с эксцентриковыми или прямыми канавками. Лучшие результаты получены при использовании притира с короткими косыми канавками глубиной 0,8…1,0 мм и шириной 1,0… 1,5 мм. Канавки выполняют роль резервуаров, в которых удерживается абразивная паста. В процессе доводки она постепенно поступает на рабочую поверхность.

Рис. 3. Плиты-притиры.

Для доводки глубоких отверстий малого диаметра в матрицах, пресс-формах и кондукторных втулках целесообразно применять упругий притир. Его изготовляют следующим образом. Навитую на цилиндрическую оправку и закрепленную с двух сторон в натянутом положении проволоку сошлифовывают до размера h, затем правят, рихтуют и разрезают на отдельные лепестки, которые вставляют в оправку и закрепляют винтами. В зависимости от диаметра отверстия детали может быть два или три лепестка, каждый из которых изгибают по форме, показанной на рис. 4. Длину лепестка и радиус изгиба выбирают в зависимости от диаметра обрабатываемого отверстия. После сборки притир шаржируют абразивной пастой.

Рис. 4. Притиры с канавками.

Рис. 5. Упругий притир.

Перед введением притира в отверстие его лепестки занимают положение, показанное на рис, 5 а. Деталь совершает возвратно-поступательное движение относи-тельно вращающегося притира (или наоборот). Число двойных ходов в минуту — 70…80. Притир не теряет упругих свойств в течение 60…80 мин. работы. Стеклянные притиры. Наилучшие результаты обес-печивают притиры из стекла МКР-1 (Пирекс) и Л Кб, характеризующиеся значительной твердостью и прочностью, высокой химической устойчивостью, малым коэффициентом теплового расширения и по сравнению со стеклом других составов весьма малым износом. Малый износ стеклянного притира под воздействием паст способствует не только сохранению его точности в течение продолжительного времени, но и повышению про- изводительности процесса, а также экономии паст. Реклама:Читать далее:Приемы притиркиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|