|

|

Категория:

Роботы в промышленности Далее: Последовательность сборки При роботизированной сборке вопросы проектирования узлов, которые должны быть потом собраны, играют важнейшую роль. Традиционно слишком большие надежды возлагались на способности человека, на сложность и многосторонность его чувственных и мани-пуляционных навыков. Когда впервые проектируется какой-либо узел, почти всегда разрабатываются детальные рекомендации относительно типа машинного оборудования для его изготовления. Как правило, продукция проектируется с учетом возможностей этого оборудования. И лишь в особых случаях конструируется специальное оборудование. В отличие от этого вряд ли когда-либо в прошлом изделия проектировались так, чтобы облегчить их сборку машиной либо человеком. Это объяснялось просто тем, что если сборка была слишком сложна для машины, ее всегда мог сделать человек. Даже если создавались автоматические сборочные устройства, это почти всегда было после того, как сам проект изделия давно уже был закончен. Несмотря на отсутствие внимания к проблеме сборки в процессе проектирования изделия в прошлом, многие считают, что эта область (если ее рассматривать как одну из основных стадий проектирования), вероятно, привела бы к значительным сокращениям стоимости сборки. Действительно, некоторые зашли настолько далеко, считая, что многие из предполагаемых статей экономии, получаемых от сборки роботами, могут быть обусловлены не тем, что изделие было перепроектировано и потом собрано роботом, а просто тем, что оно вообще было перепроектировано. Например, перепроектирование кожуха изделия в виде единственной пластмассовой отливки вместо нескольких отдельных «бортов», каждый из которых нужно скрепить болтами с другими, может сделать сборку значительно проще как для человека, так и для робота.

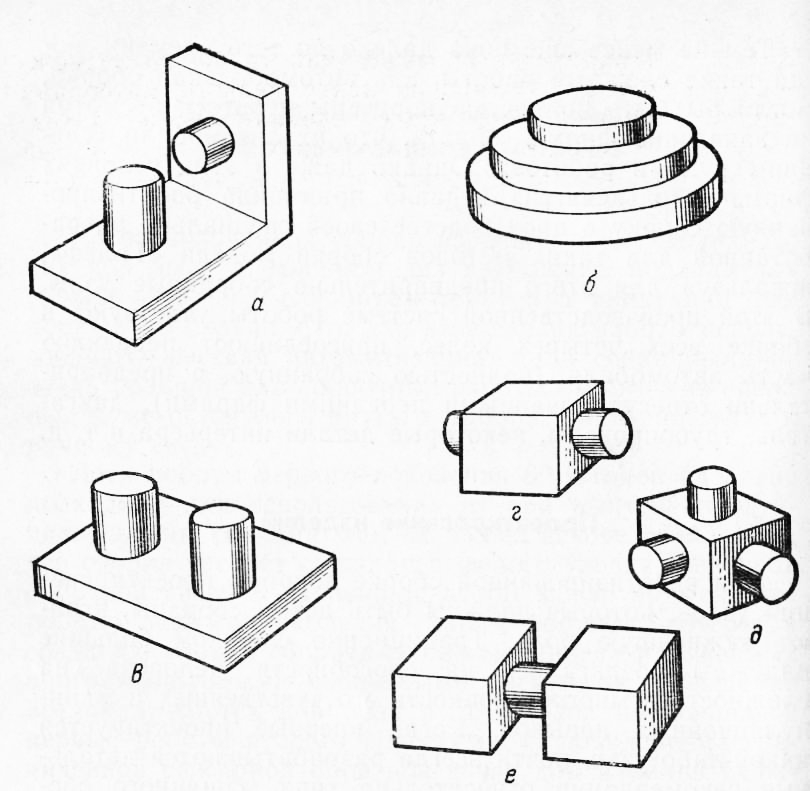

Рис. 1. Различные конструкции изделий:

а — каркасное изделие; б — штабельное изделие; в — изделие с базовым компонентом; г, д, е — модульные изделия

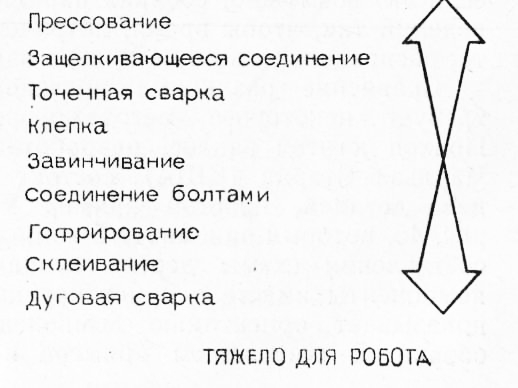

Группы изделий, которые можно собрать на одном и том же оборудовании, иногда называются семействами изделий, хотя такие семейства могут радикально отличаться от тех изделий, которые группируются вместе в каталоге компаний. Типичные семейства состоят из различных вариантов одинаковых в своей основе изделий, таких, как моторы или часы. Некоторые из различных типов конструкций, которые можно выделить в проекте изделия, показаны на рис. 43. Они включают в себя: каркасные изделия, в которых все компоненты закреплены на каркасе; штабельные изделия, сужающиеся от основания к вершине по типу положенных друг на друга «блинов» (закрепляемых часто таким простым средством, как стержень, пронизывающий их все по центру); изделия базового компонента, в которых один компонент выступает в роли основного при сборке и транспортировке; модульные изделия, в которых одни и те же элементы собираются различным образом с тем, чтобы получить различные изделия. Стоит определить структуру изделия, как многие проблемы сборки, а с ними и соответствующий метод сборки фактически уже будут предопределены; так что на практике детальный проект компонента нужно рассматривать параллельно со структурой изделия. Это включает в себя определение форм, размеров, ориентации, материалов, качества поверхностей и требуемых допусков. Поверхности описываются как функциональные, если действительно используются для некоторых целей, они могут быть связывающими, соприкасающимися с другими компонентами, или сборочными, использующимися в процессе сборки для ориентации, транспортировки, позиционирования или направления. Свободные поверхности описываются как нефункциональные. При проектировании, рассчитанном на роботизированную сборку, число отдельных компонентов следует максимально уменьшать. Вероятно, число компонентов можно свести даже к единице, изменяя способ производства так, чтобы отдельные детали фактически объединялись вместе еще на первом этапе изготовления. Этот метод использования «отливки во вкладыше», упомянутый в гл. 9, часто вполне подходит для такого соединения собираемых компонентов. Подобным же образом из-за того, что ориентация обычно так дорого стоит, вместо нее можно использовать некоторые из рассмотренных в гл. 8 методов, такие, как укладка в магазины, палеты, соединяя детали в узлы, хотя это тоже может быть недешево. Если все же ориентация необходима, следует попытаться упростить процесс, исключая компоненты с низким качеством. Должна быть уверенность также и в том, что те компоненты, которые использовались, либо симметричны, либо совсем асимметричны. Проблемы подачи деталей можно облегчить, исключая такие их виды, которые будут наезжать друг на друга, заклиниваться или приводить к беспорядку. Например, было бы выгодно заменить свободно свернутые спиральные пружины с открытым концом плотно свернутыми в спираль пружинами с закрытыми концами. Кроме того, затраты на подготовку деталей к роботизированной сборке можно уменьшить, если у двух компонентов будет достаточно сходная форма, чтобы их можно было подавать на сборку одним и тем же оборудованием. Транспортировка при самой сборке облегчается, если имеется некоторая форма базового компонента. В ранних исследованиях, в которых рассматривался небольшой ряд различных изделий, собираемых без помощи роботов, показано, что в большинстве случаев более половины компонентов подавалось на сборку с одного какого-либо направления, около 20 % приходили с противоположного направления, а другие 10 % появлялись в плоскости, перпендикулярной этим двум направлениям. Только оставшиеся 10% деталей прибывали с более сложных направлений, наводя на мысль, что традиционно изделия в основном относятся к семейству штабельных изделий. В результате стало общепринятым считать, что сборка роботами должна в идеале быть подобна направлению слоев вдоль вертикальной оси или по крайней мере осуществляться с минимального числа направлений, насколько возможно. Это позволило бы выполнять сборку, используя меньше шести степеней свободы. Следовательно, можно было бы применить значительно более дешевый робот. Однако на практике оказалось, что трудности, вызываемые небольшим рассогласованием деталей, не позволяют применять подобные роботы, несмотря на их более низкую цену. Тем не менее какой бы подход не применялся, главное, конечно, состоит в том, чтобы конструкция изделия обеспечивала руке робота беспрепятственный доступ. Для того чтобы облегчить захват роботом сложных деталей, в них можно сделать отверстие, которое позволило бы деталям самоцентрироваться, если рабочий орган раскрывается внутри отверстия для схватывания изнутри, или даже снабдить их плоской поверхностью, которая позволила бы поднять их с использованием вакуумного устройства. Подобный анализ образцов из-целий относился к отмеченным выше различным «сборочным работам», таким, как соединение «вал-втулка», представляющее собой наиболее распространенную операцию, обычно выполняемую вдоль доминирующего направления. Другой наиболее распространенной работой было завинчивание винтов в корпус. Было установлено, что все из рассмотренных изделий могли бы быть собраны с использованием этих и десяти других операций: сварки или пайки, гофрирования, обеспечения временной опоры, удаления временной опоры, перевертывания изделий, удаления установочного штифта, прессовой посадки, вставки штифтоподобного компонента и фиксатора, вставки сложного штифтоподобного компонента и, наконец, вдавливания и закручивания компонента. Из этих работ, вероятно, можно исключить способы крепления, используя методы объединения деталей. Когда это неосуществимо, используемый способ следует выбирать с осторожностью, помня об относительных трудностях различных методов, показанных на рис. 44. Любую вставку можно облегчить с помощью пазов на одной или двух деталях, и всякий раз, когда это возможно, следует применять самовыравнивающиеся и самозакрепляющиеся детали (например, штифт проектируется в одном компоненте, а соответствующее отверстие— в другом). Можно также иногда применять и защелкивающиеся детали. Однако изделие нередко требуется разбирать, поэтому единственным практическим решением здесь является винтовое соединение. В этом случае разнообразие типоразмеров винтов должно быть сведено к минимуму.

Рис. 2. Относительные трудности для робота в выполнении различных операций

Реклама:Читать далее:Последовательность сборкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|